617_us 8 / 32

Installationsort:

VORSICHT

GVentil äußerlich nicht stark beanspruchen.

GInstallationsort so wählen, dass Ventil

nicht als Steighilfe genutzt werden kann.

GRohrleitung so legen, dass Schub- und

Biegungskräfte, sowie Vibrationen

und Spannungen vom Ventilkörper

ferngehalten werden.

GVentil nur zwischen zueinander

passenden, fluchtenden Rohrleitungen

montieren.

Richtung des Betriebsmediums:

Beliebig.

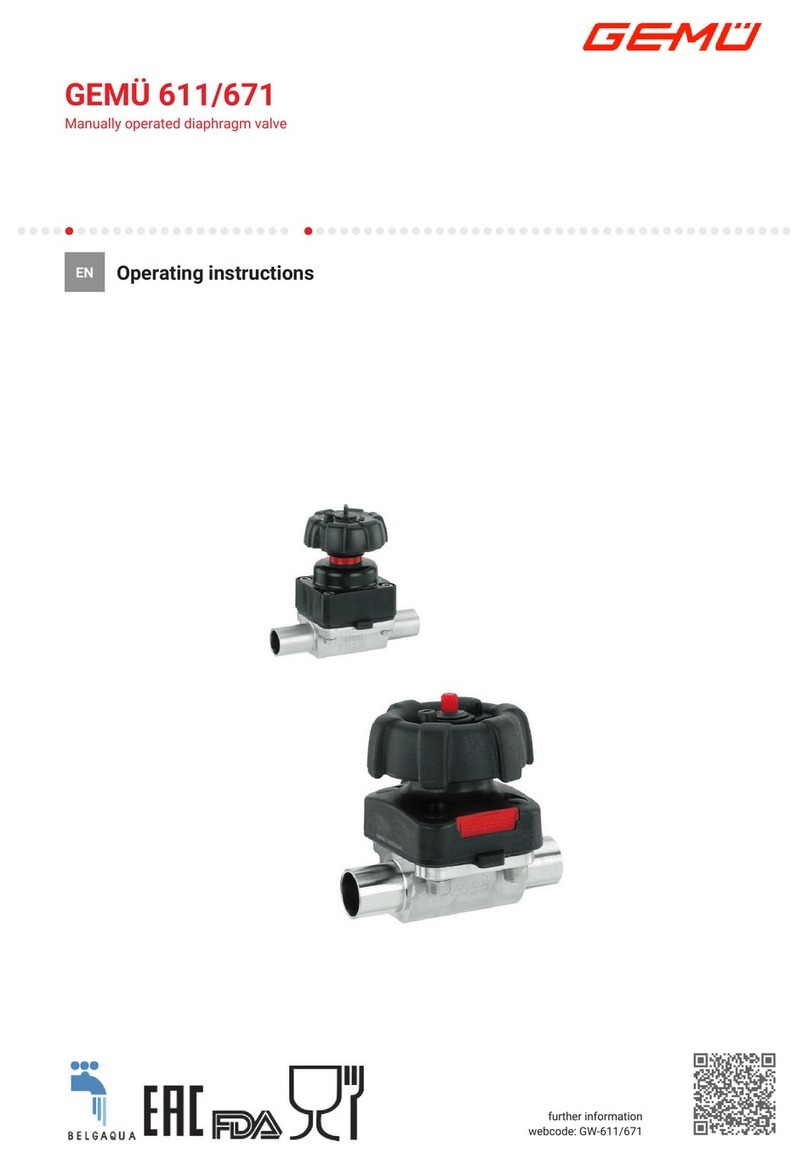

Einbaulage des Membranventils:

Beliebig.

Montage:

1. Eignung des Ventils für jeweiligen

Einsatzfall sicherstellen. Das Ventil

muss für die Betriebsbedingungen

des Rohrleitungssystems (Medium,

Mediumskonzentration, Temperatur

und Druck) sowie die jeweiligen

Umgebungsbedingungen geeignet sein.

Technische Daten des Ventils und der

Werkstoffe prüfen.

2. Anlage bzw. Anlagenteil stilllegen.

3. Gegen Wiedereinschalten sichern.

4. Anlage bzw. Anlagenteil drucklos

schalten.

5. Anlage bzw. Anlagenteil vollständig

entleeren und abkühlen lassen bis

Verdampfungstemperatur des Mediums

unterschritten ist und Verbrühungen

ausgeschlossen sind.

6. Anlage bzw. Anlagenteil fachgerecht

dekontaminieren, spülen und belüften.

Montage bei Schweißstutzen:

1. Schweißtechnische Normen einhalten!

2. Antrieb mit Membrane vor Einschweißen

des Ventilkörpers demontieren (siehe

Kapitel 12.1).

3. Schweißstutzen abkühlen lassen.

4. Ventilkörper und Antrieb mit Membrane

wieder zusammen bauen (siehe Kapitel

12.4).

Montage bei Armaturenverschraubung

mit Einlegeteil:

VORSICHT

Beschädigungen am Ventilantrieb oder

Ventilkörper!

®Schweißtechnische Normen einhalten!

VORSICHT

Beschädigungen des Ventilkörpers!

®Nur für Ventilkörper geeigneten Kleber

verwenden.

+Der Kleber ist nicht im Lieferumfang

enthalten!

1. Schraubverbindung entsprechend der

gültigen Normen in Rohr einschrauben.

12

3

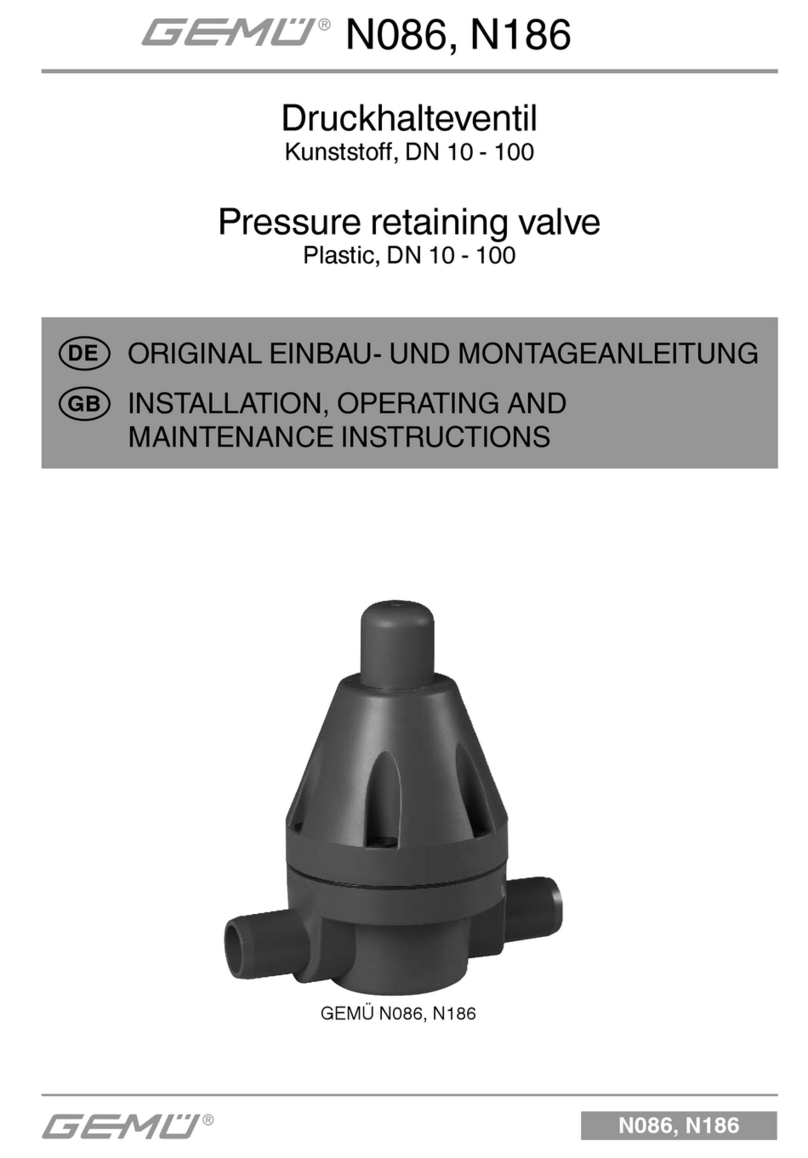

2. Überwurfmutter 1am Ventilkörper 2

abschrauben.

3. O-Ring 3ggf. wieder einsetzen.

5 1 4

23

4. Überwurfmutter 1über Rohrleitung 4

stecken. Einlegeteil 5durch Kleben /

Schweißen mit der Rohrleitung 4

verbinden.

5. Überwurfmutter 1wieder auf Ventilkörper

2aufschrauben.

6. Ventilkörper 2an anderer Seite ebenfalls

mit Rohrleitung 4verbinden.