INSTRUCCIONES DE USO es

Sistemas motor feedback seguros

1 Acerca de este documento

Lea detenidamente las presentes instrucciones de uso antes de utilizar el sis‐

tema seguro de realimentación del motor, así como de montarlo, ponerlo en mar‐

cha o realizarle mantenimiento. El fabricante únicamente puede garantizar la

seguridad operativa si se respetan estrictamente las presentes instrucciones de

uso.

Este documento es una traducción del documento original.

1.1 Objetivo del documento

Las presentes instrucciones de uso van dirigidas al personal técnico cualificado

del fabricante de la máquina y al personal de operación de la máquina, y contie‐

nen información acerca de cómo realizar con seguridad las tareas de montaje,

instalación eléctrica, puesta en servicio, manejo, mantenimiento y puesta fuera

de servicio del sistema seguro de realimentación del motor.

Las presentes instrucciones de uso se deben poner a disposición de todas las

personas que trabajen en el sistema seguro de realimentación del motor.

Es más, para la planificación y el uso de los sensores de seguridad como el sis‐

tema seguro de realimentación del motor también se requieren habilidades técni‐

cas que no se cubren en el presente documento. Se deben respetar en todo

momento las reglamentaciones oficiales, legales y de seguridad relativas al mon‐

taje y el funcionamiento del sistema seguro de realimentación del motor.

1.2 Símbolos y convenciones tipográficas

ADVERTENCIA

Las indicaciones de seguridad informan sobre las especificaciones reales

para poder montar e instalar con seguridad el sistema seguro de realimen‐

tación del motor. El objetivo es evitar que se produzcan accidentes. Lea dete‐

nidamente las indicaciones de seguridad y respételas en todo momento.

INDICACIÓN

Proporciona consejos útiles y recomendaciones.

bLas instrucciones que requieren una acción específica se indican con una

flecha. Lea detenidamente las instrucciones de la acción y respételas.

1.3 Documentos relacionados

•Información técnica «HIPERFACE DSL® MASTER», referencia 8017596, del

17/01/2019 (o posterior).

•En la información técnica «HIPERFACE DSL® MASTER» se describen los fallos

peligrosos.

2 Para su seguridad

Este capítulo trata sobre su propia seguridad y la del operador del sistema.

2.1 Indicaciones de seguridad generales

La instalación, el manejo, la puesta en servicio y las inspecciones técnicas

periódicas del sistema de realimentación del motor se rigen por las disposiciones

legales nacionales e internacionales, en particular:

•La directiva de máquinas 2006/42/CE

•La directiva de equipos de trabajo 2009/104/CE

•Los reglamentos de seguridad general y laboral

•Cualquier otro reglamento de seguridad relevante

El fabricante y el operador de la máquina en la cual se va a utilizar el sistema

seguro de realimentación del motor son los responsables de coordinar y asegu‐

rarse de que se cumplan todas las disposiciones y reglamentaciones de seguri‐

dad que sean de aplicación, en colaboración con las autoridades relevantes.

El fabricante del sistema de accionamiento conectado debe cumplir los requisitos

de seguridad relativos al diseño del sistema de accionamiento que se describen

en la información técnica «HIPERFACE DSL® MASTER».

2.2 Uso conforme a lo previsto

Gracias a su equipamiento, el sistema de realimentación del motor es ideal para

el funcionamiento dinámico y preciso de los circuitos de servocontrol.

El conjunto del sistema, que consta de un encoder, un sistema de evaluación un

servoinversor y un motor, constituye un circuito de control.

El uso con fines de seguridad de los sistemas seguros de realimentación del

motor con interfaz HIPERFACE DSL® concierne al uso en combinación con servo‐

sistemas que trabajan con motores síncronos trifásicos de AC y motores asíncro‐

nos de AC.

A partir de las señales digitales de posición del sistema de realimentación del

motor vinculado directamente con el eje del motor, se puede obtener la siguiente

información:

•Datos de velocidad (de rotación) y datos de conmutación en los motores

síncronos de AC

•Datos de velocidad (de rotación) en los motores asíncronos

El sistema seguro de realimentación del motor puede usarse junto con un sis‐

tema de accionamiento de conformidad con IEC 61800-5-2, en aplicaciones de

seguridad de hasta la categoría 3 y PL d de conformidad con EN ISO 13849, SIL2

de conformidad con IEC 61508 o SIL CL3 de conformidad con EN 62061.

El nivel de integridad de seguridad del encoder es SIL 2. La capacidad sis‐

temática del encoder es SIL 3. El encoder únicamente puede usarse para aplica‐

ciones SIL 3 en una arquitectura redundante; de lo contrario, es decir, cuando se

usa de forma independiente, como máximo puede usarse para aplicaciones SIL

2.

Cumple los requisitos de la directiva de máquinas 2006/42/CE y ayuda al sis‐

tema de accionamiento a garantizar lo siguiente:

•Las funciones de seguridad, basándose en la información de posición abso‐

luta segura

•Las funciones de seguridad, basándose en la información de posición incre‐

mental

Las funciones de seguridad solo se aplican a una única vuelta del motor (mono‐

vuelta).

En el caso de las funciones de seguridad basadas en la posición absoluta segura

multivuelta, el sistema de realimentación del motor únicamente suministra a un

canal sin diagnósticos de seguridad cuando se enciende. El usuario debe encar‐

garse de implementar un segundo canal utilizando otros métodos.

Para proporcionar el segundo canal, el usuario puede guardar la posición del sis‐

tema de realimentación del motor antes de apagarlo y compararla con la posición

inicial del sistema de realimentación del motor la próxima vez que se encienda.

Únicamente se podrá usar con fines de seguridad para la posición absoluta multi‐

vuelta si ambos valores coinciden. De lo contrario, el usuario deberá realizar una

marcha de referencia. Si no se dispone de un segundo canal para la posición

absoluta multivuelta, se deberá realizar una marcha de referencia cada vez que

se encienda el sistema de realimentación del motor para confirmar la posición

absoluta.

El sistema de realimentación del motor no puede generar un estado seguro para

el sistema de accionamiento de forma independiente. El sistema de acciona‐

miento debe generar el estado de seguridad como respuesta a un error indicado

por el sistema de realimentación del motor.

ADVERTENCIA

El sistema seguro de realimentación del motor únicamente se debe usar den‐

tro de los límites de los datos técnicos prescritos y especificados, las dimen‐

siones y las tolerancias de los dibujos acotados y las condiciones de funcio‐

namiento, y se deben respetar los pares de apriete especificados.

Si se utiliza de cualquier otra manera o si se realiza alguna modificación en el

dispositivo (incluso como parte de las tareas de montaje e instalación), cual‐

quier reclamación de garantía que se dirija a SICK STEGMANN GmbH que‐

dará invalidada.

2.3 Uso contrario a lo previsto

El montaje y el ajuste del sistema de realimentación del motor se deben realizar

exactamente tal como se especifica en las instrucciones de instalación. Cualquier

defecto en la instalación o el ajuste del encoder puede alterar los datos y las fun‐

ciones especificadas, pudiendo incluso llegar a causar una restricción parcial o

un fallo total de las funciones de seguridad especificadas en casos concretos.

ADVERTENCIA

Si no fuera posible descartar adecuadamente la presencia de estímulos

cerca de las frecuencias de resonancia, se deberán llevar a cabo pruebas

adecuadas en todo el sistema de accionamiento durante la puesta en servi‐

cio inicial del sistema. Asimismo, se deberán incorporar medidas correctivas

adecuadas.

ADVERTENCIA

Las restricciones físicas pueden causar que se infrinja la precisión especifi‐

cada para el valor de posición cerca de las frecuencias de resonancia. Si el

estímulo mecánico cerca de las frecuencias de resonancia tiene una ampli‐

tud muy alta, pueden producirse fallos o malfuncionamientos en las funcio‐

nes de seguridad especificadas. Recomendamos encarecidamente que se

evite el funcionamiento cerca de frecuencias de resonancia o que, como

mínimo, se limite la amplitud.

2.4 Requisitos de cualificación del personal

Únicamente personal cualificado autorizado puede llevar a cabo las tareas de

montaje, puesta en marcha, revisión, mantenimiento y uso del sistema seguro de

realimentación del motor. Se considera personal cualificado a aquellas personas

que:

•Han participado en un curso de formación técnica adecuado

•Han sido instruidas por el operador de la máquina en su funcionamiento y

en las disposiciones de seguridad aplicables, y

•Tienen acceso a las presentes instrucciones de uso.

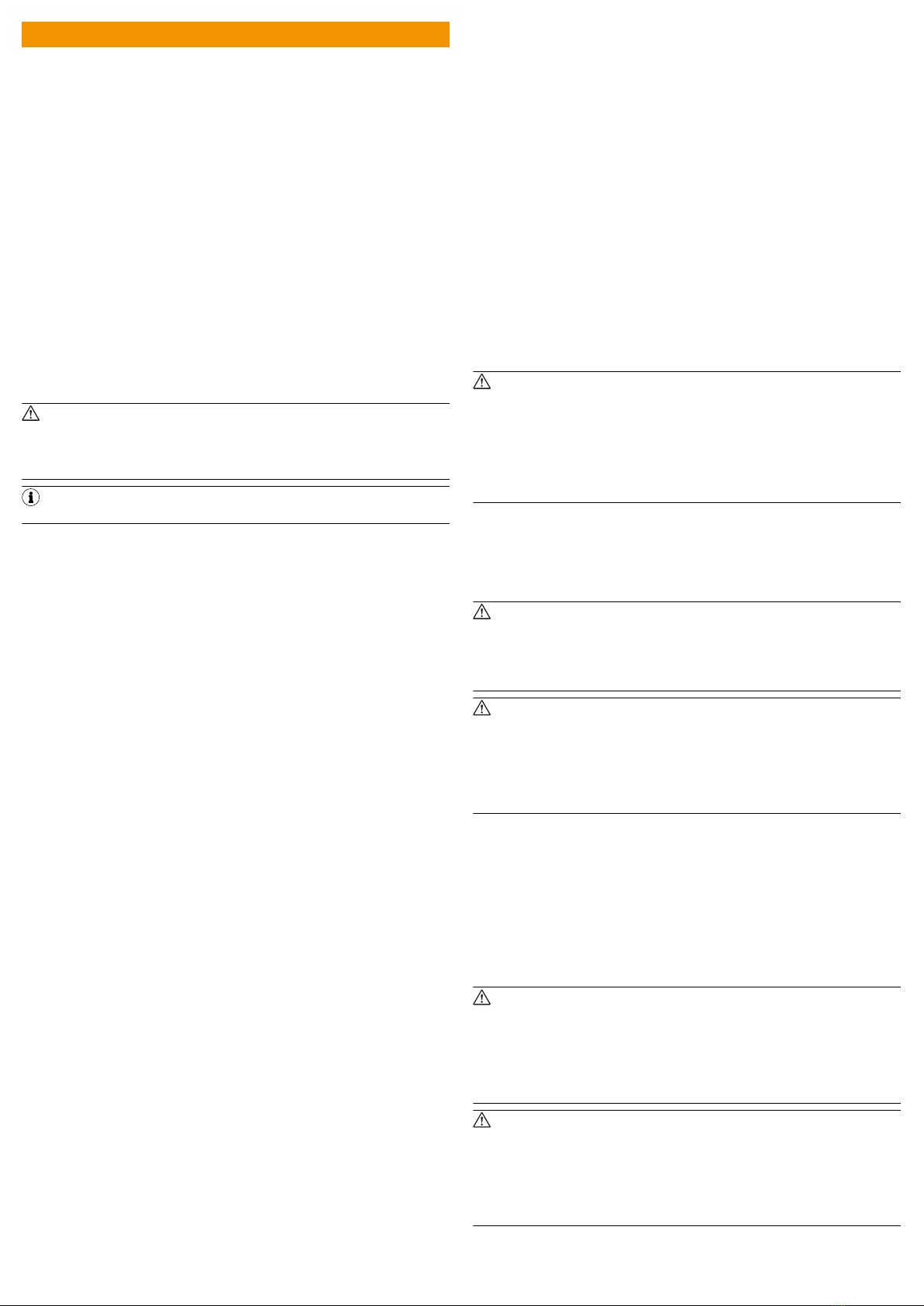

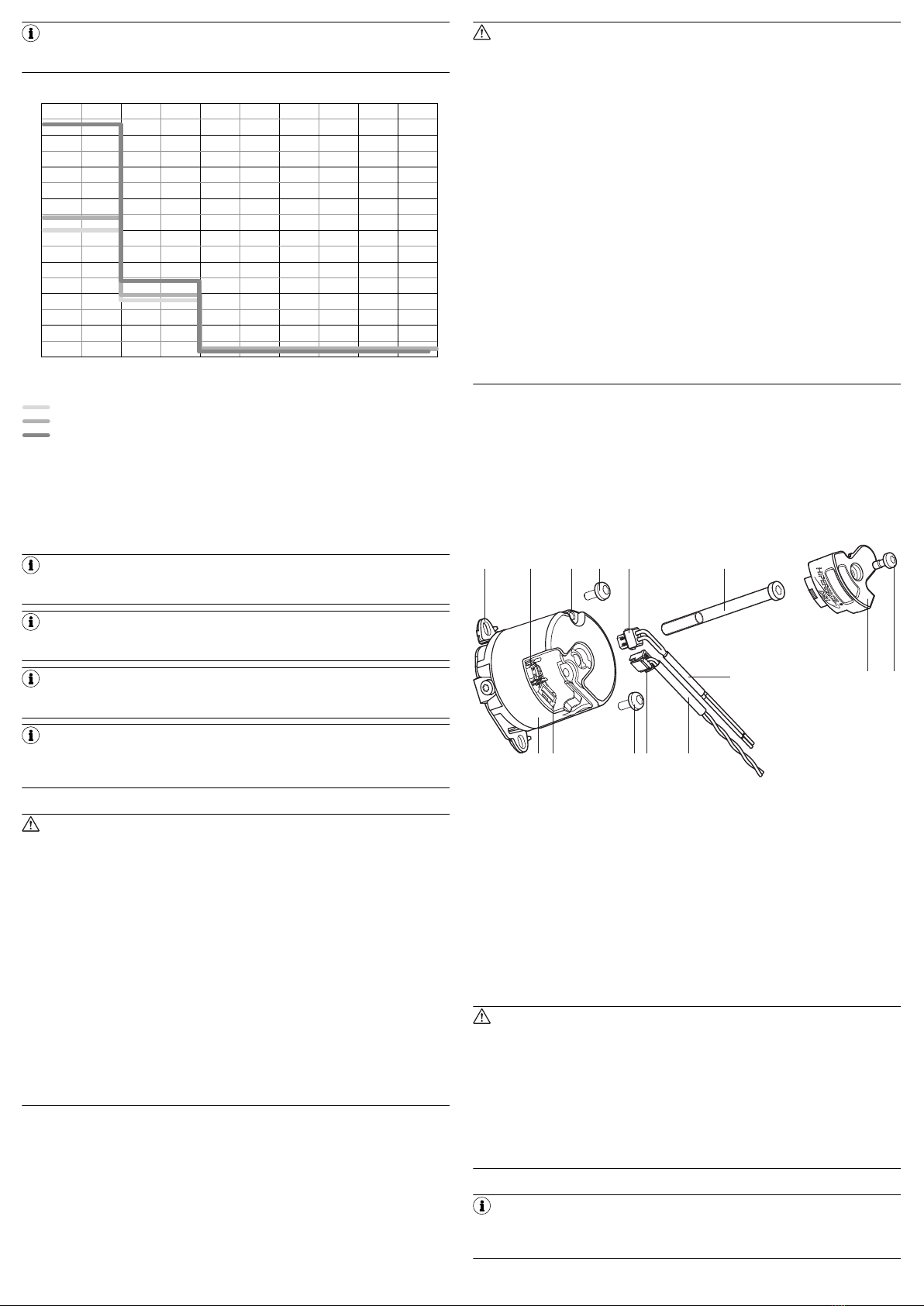

3 Diseño

ADVERTENCIA

La tensión de alimentación se debe generar mediante sistemas de baja

tensión de funcionamiento (EN 50178) y se debe limitar a 15 VDC utilizando

medidas externas. El sistema de realimentación del motor pertenece a la

clase de protección III según DIN EN 61140. Si la tensión de alimentación no

se genera mediante sistemas de baja tensión de funcionamiento, se deberán

tomar otras medidas para garantizar la separación segura de las piezas con

energía eléctrica.

ADVERTENCIA

Al no haber aislamiento galvánico para el sensor de temperatura en el sis‐

tema de realimentación del motor, únicamente deben utilizarse sensores de

temperatura con aislamiento doble o reforzado acorde con la clase de pro‐

tección II según IEC 61140:2016. La corriente de la fuente de alimentación

utilizada para el sistema de realimentación del motor debe limitarse a una

corriente continua máxima de 1 A, ya sea en la propia fuente de alimentación

o por medio de un fusible.

8022479 /14FB/2019-06-19/de, en, es, fr, it EDS35-2.../EDM35-2... | SICK 9