Seite 7 DE

Montageanleitung

Bestimmungsgemäße Verwendung

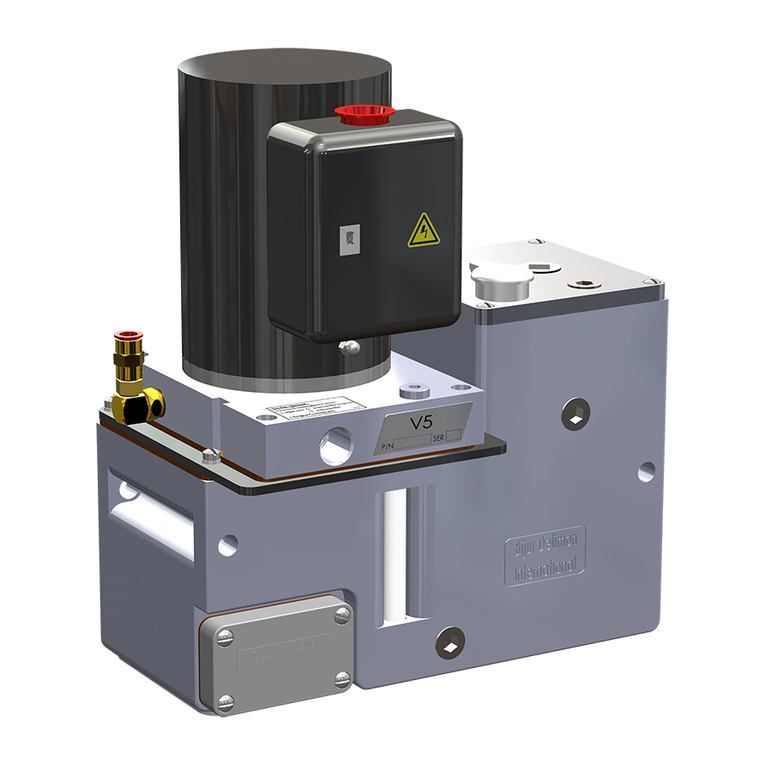

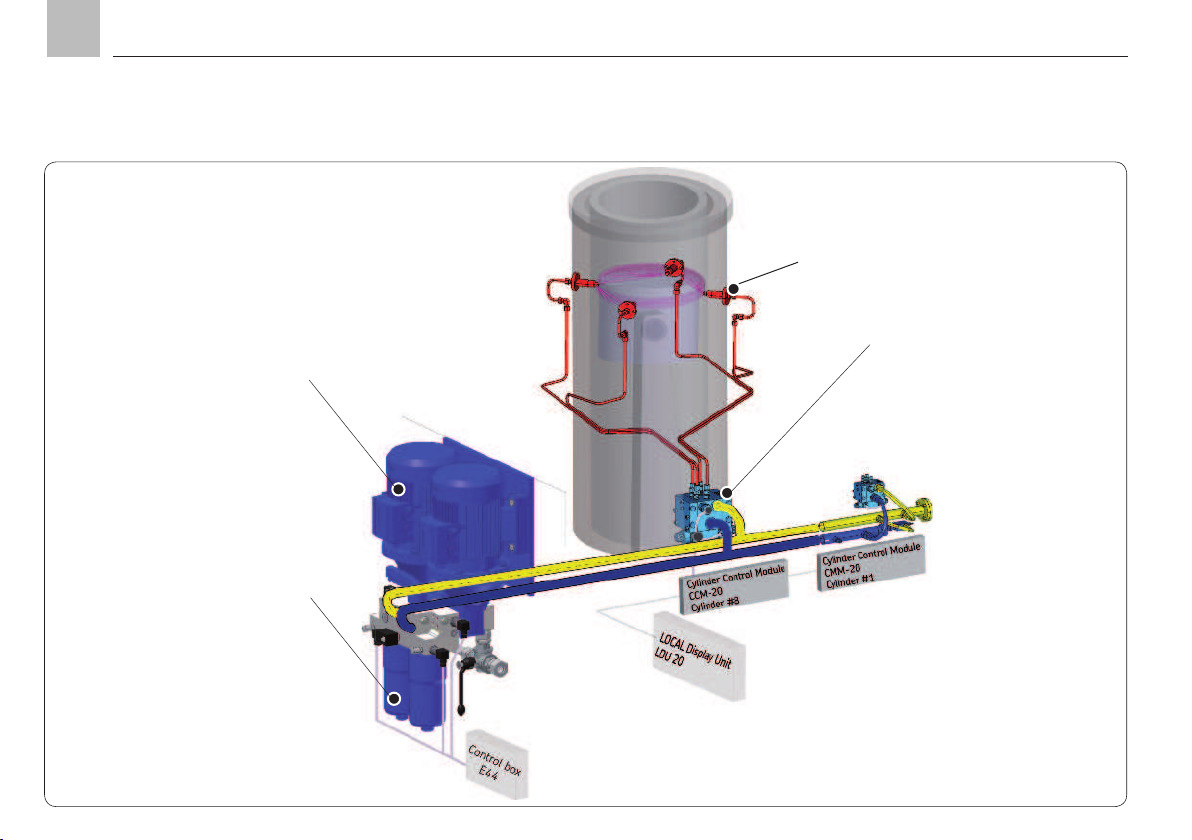

Das Pulsschmiersystem CLU5 mit den

modular aufgebauten PDYS-Hubtaktpumpen

und der separaten Überwachungselektronik

sowie dem Ölversorgungsaggregat SA/B

dient zur Zylinderschmierung von Wärtsilä

2-Takt-Kreuzkopf-Großdieselmotoren der

Typenausführung WX35 und WX40.

Der Betrieb des Pulsschmiersystems CLU5

darf nur mit den freigegebenen Papier-

filterelementen (oder mit den freigegebenen

reinigbaren Edelstahlfilterelementen) mit einer

Filterfeineinheit von 25 µm betrieben werden.

Mit dem Pulsschmiersystem CLU5 können alle

Mineralöle bis einschließlich der Klasse SAE 50

mit einer Betriebsviskosität (kinematische

Viskosität) zwischen 25 und 2000 mm2/s

gefördert werden.

Bei Einsatz von synthetischen Ölen ist eine

vorherige Freigabe vonseiten der SKF

Lubrication Systems Germany GmbH erfor-

derlich.

Eine darüber hinausgehende Verwendung gilt

als nicht bestimmungsgemäß.

1. Sicherheitshinweise

Das Pulsschmiersystem CLU5 ist nach den

allgemein anerkannten Regeln der Technik,

des Arbeitsschutzes und der Unfallverhü-

tungs-vorschriften gefertigt. Dennoch können

bei dessen Verwendung Gefahren entstehen,

die körperliche Schäden des Benutzers oder

Dritter bzw. die Beeinträchtigung anderer

Sachwerte nach sich ziehen.

Das Pulsschmiersystem CLU5 ist daher

nur in technisch einwandfreiem Zustand

unter Beachtung der Montageanleitung und

Betriebsanleitung zu benutzen.

Insbesondere Störungen, welche die Sicher-

heit beeinträchtigen können, sind umgehend

zu beseitigen.

Achtung!

Die Montageanleitung mit dazugehö-

riger Betriebsanleitung ist unbedingt

vor der Montage und Inbetriebnahme

vom Monteur sowie dem zuständigen

Fachpersonal/Betreiber zu lesen und

muss verstanden worden sein.

Allgemeines

Die Nichtbeachtung der Sicherheitshinweise

kann sowohl eine Gefährdung für Personen

als auch für Umwelt und Gerät zur Folge

haben. Die Nichtbeachtung der Sicherheits-

hinweise führt zum Verlust jeglicher

Schadenersatzansprüche. Im einzelnen kann

Nichtbeachtung beispielsweise folgende

Gefährdungen nach sich ziehen:

Versagen wichtiger Funktionen der

Maschine /Anlage

Versagen vorgeschriebener Methoden zur

Wartung und Instandhaltung

Gefährdung von Personen durch

elektrische, mechanische und chemische

Einwirkungen und Instandhaltung

Gefährdung der Umwelt durch Leckage

von gefährlichen Stoffen.

Ergänzend zur Betriebsanleitung sind

allgemeingültige gesetzliche und sonstige

verbindliche Regelungen zur Unfallver-

hütung und zum Umweltschutz (Recycling/

Entsorgung) zu beachten und anzuwenden!

Gefahren bei Nichtbeachtung der Sicher-

heitshinweise