3

Auspacken des Gerätes

Achten Sie bitte auf die Unversehrtheit der Verpackung und auf evtl. Transportschäden. Falls ein

Transportschaden festzustellen ist, bitte sofort den Spediteur benachrichtigen. Dieser haftet für etwaige

Schäden, die auf dem Transportweg entstehen.

Geräteanschluss

Das Gerät wird betriebsbereit geliefert.

Stromanschluss 230 V ~ 6A 50/60 Hz (andere Länder 110V).

Der 1300-Watt-Motor ist mit einem Sicherheitsschalter ausgestattet. Wird bei laufendem Motor der Stecker

gezogen oder fällt der Strom aus, so fällt der Schalter auf "AUS".

Beim Werkzeugwechsel und Anbau von Zubehörteilen ist zur Vermeidung von

Unfällen stets der Netzstecker zu ziehen.

Spezifische Sicherheitshinweise

Verletzungsgefahr für Hände! Nicht mit der Hand in den Bearbeitungsbereich kommen. Die Maschine

mit beiden Händen halten!

Kabel immer nach hinten von der Maschine wegführen und nicht über scharfe Kanten ziehen.

Verletzungsgefahr durch heiße Späne.

Verletzungsgefahr durch unsachgemäßen Umgang!

Bei laufender Maschine nie Werkzeug berühren.

Die Maschine beim Arbeiten immer vom Körper wegführen.

Mit der Maschine nicht über Kopf arbeiten.

Schutzbrille tragen

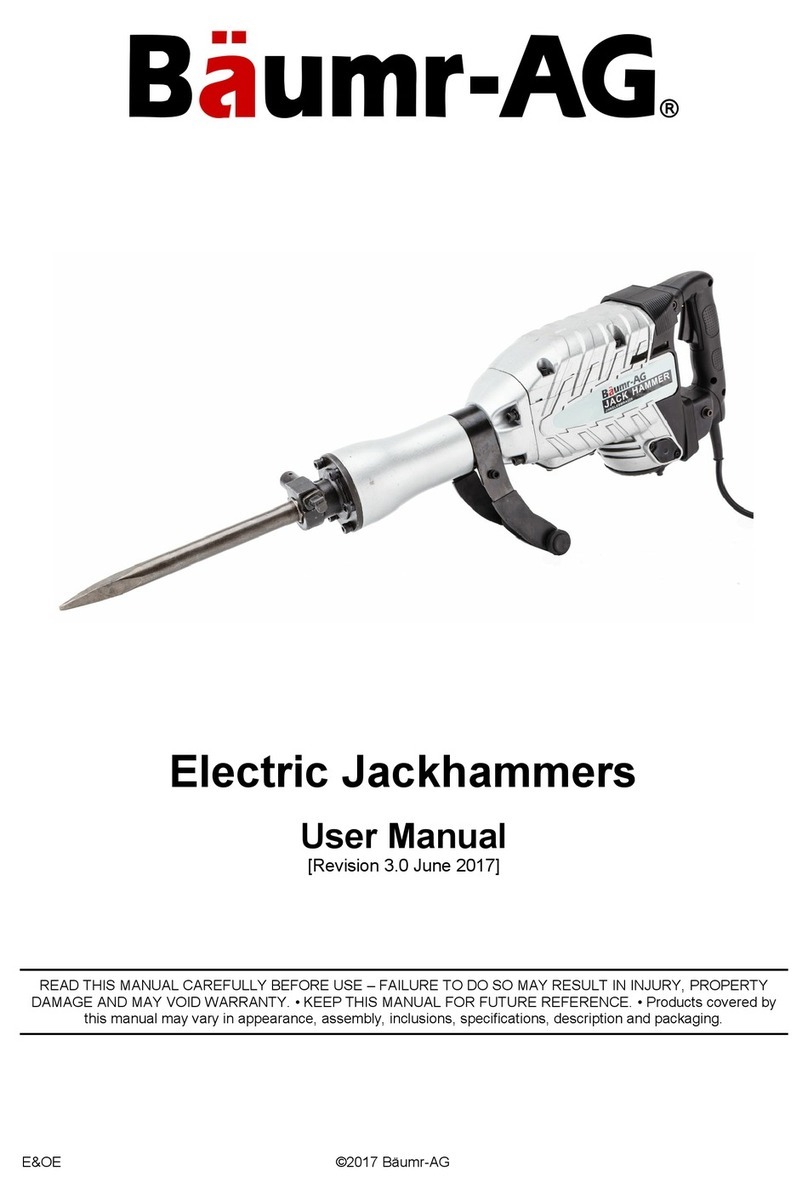

Beschreibung

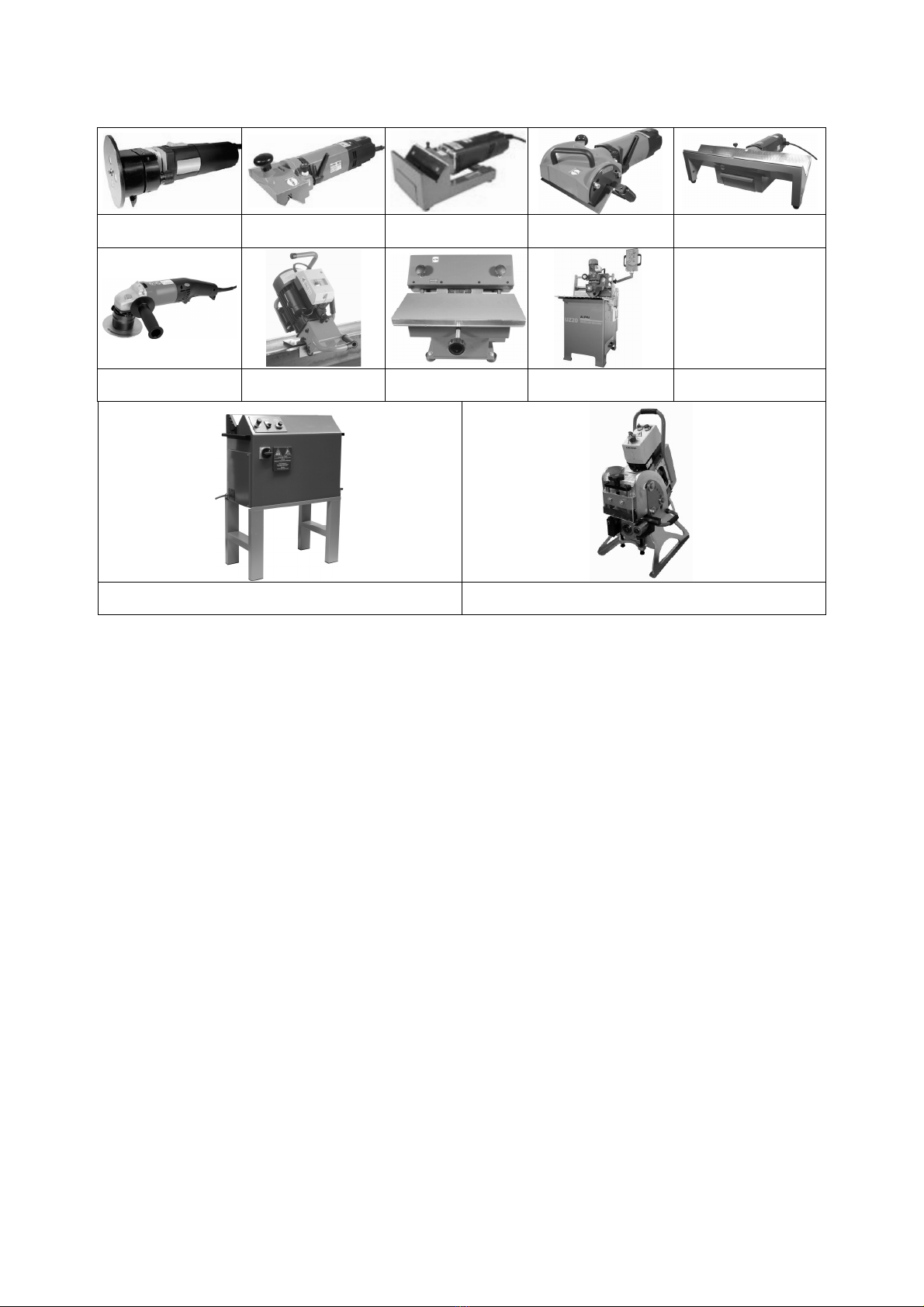

Das KFK Kantenentgratgerät Art.-Nr. 25200 ist zum Entgraten von Innen- und Außenkanten, Radien und

Bohrungen ab 20 mm = 10 mm Radius geeignet.

Speziell entwickelt zum Bearbeiten von Werkstücken aus Stahl, Edelstahl. Aluminium, Aluminium-

Legierungen, Messing und Kunststoff, zur Herstellung von sauberen Sichtkanten und zur Schweißnaht-

Vorbereitung.

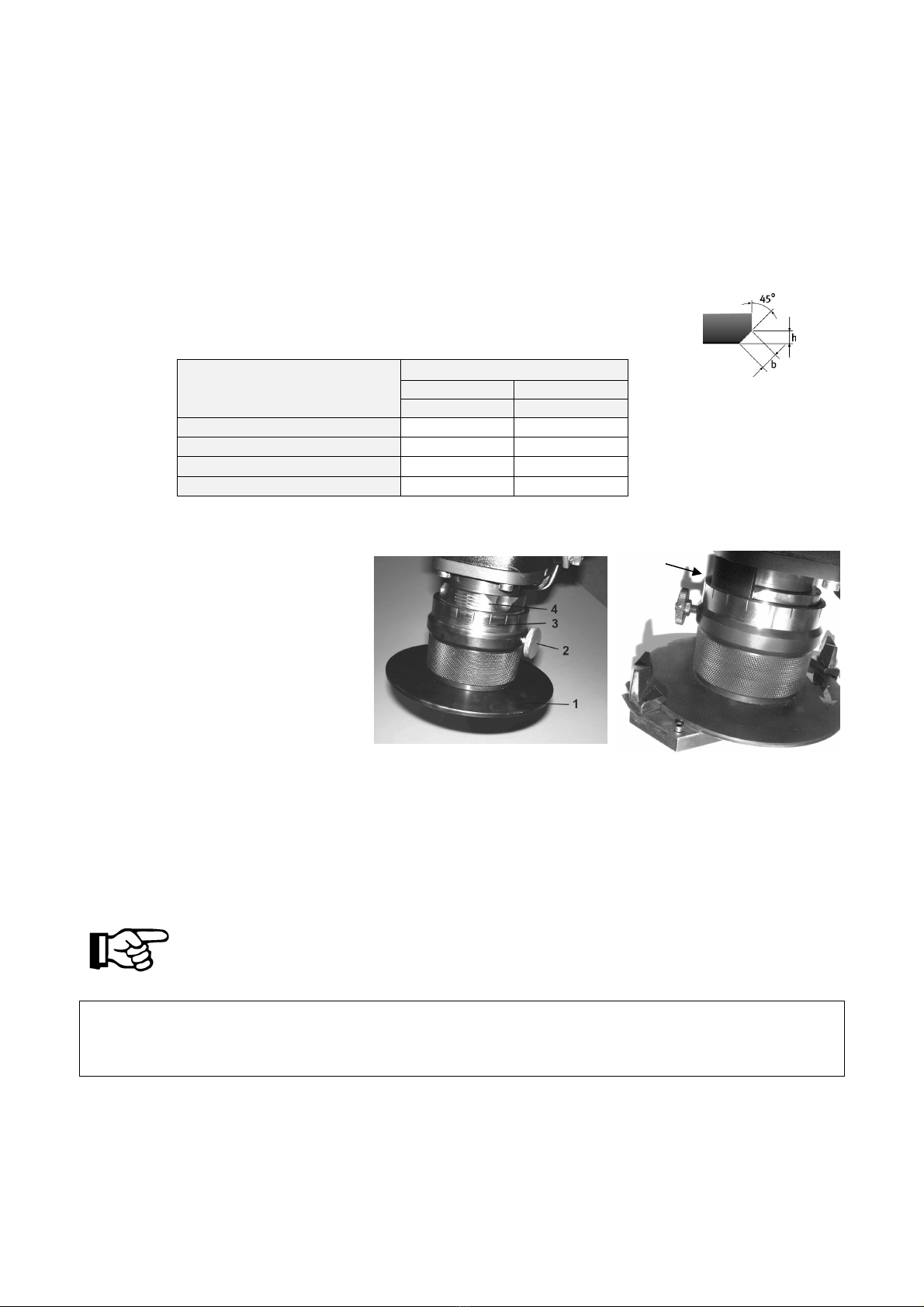

Werkzeuglose Einstellung der Fasenhöhe.

Handlich und leistungsstark.

3-fach Wendeplattenhalter.

Einsatz in Industrie und Handwerk.

Anbringen von Sichtkanten im Anlagen-

und Maschinenbau.

Einsatz im Schiffsbau, um scharfe Ecken und Kanten zu entfernen, wegen der Gefahr der

Farbabsplitterung (Korrosionsschutz).

Für diesen Einsatz empfehlen wir optional den Fräskopf mit Radius 2,5 mm, Art.-Nr. 25204.

Option:

Verstellbarer Führungsanschlag für Außenkanten Art-Nr. 25207