3

1.0 Auspacken des Gerätes

Achten Sie bitte auf die Unversehrtheit der Verpackung und auf evtl. Transportschäden. Falls ein

Transportschaden festzustellen ist, bitte sofort den Spediteur benachrichtigen. Dieser haftet für

etwaige Schäden, die auf dem Transport entstehen.

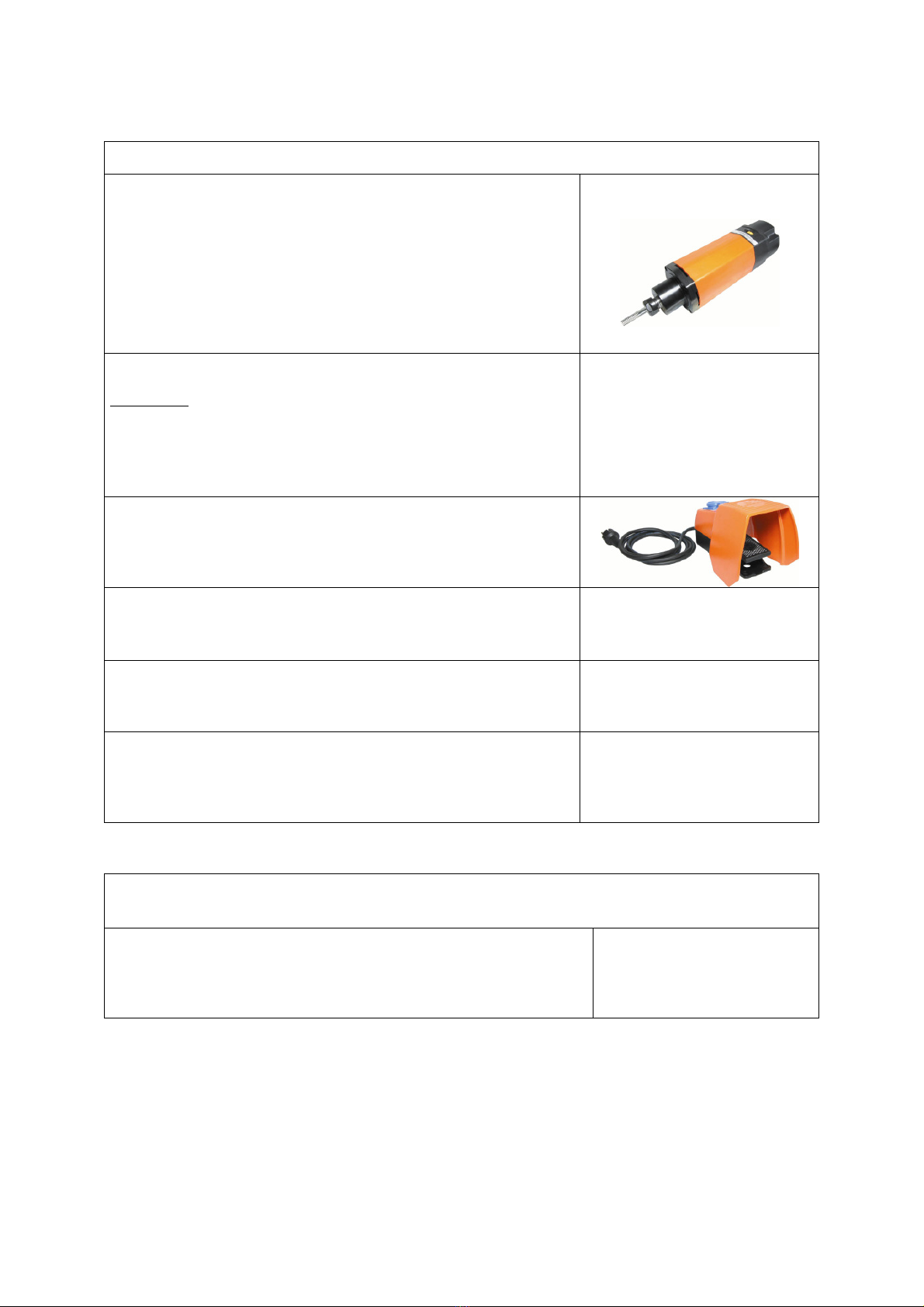

2.0 Geräteanschluss

Das Gerät wird betriebsbereit geliefert. Nach dem Einsetzen eines entsprechenden Hartmetallfräsers

kann sofort mit dem Gerät gearbeitet werden.

Stromanschluss 230 V ~ 6A 50/60 Hz (bzw. 110 V ~ 6A 50/60 Hz)

Der 1050-Watt-Motor ist mit einem Sicherheitsschalter ausgestattet. Wird bei laufendem Motor der

Stecker gezogen oder fällt der Strom aus, so fällt der Schalter auf "AUS".

Beim Werkzeugwechsel und Anbau von Zubehörteilen ist zur

Vermeidung von Unfällen stets der Netzstecker zu ziehen.

3.0 Bedienungsanleitung sorgfältig lesen

4.0 Hartmetall-Fräser

Durch werkseitige Versuche wurden Vollhartmetallfräsertypen ermittelt, die ein großes Spektrum der

zu bearbeitenden Werkstoffe abdecken. Die von verschiedenen Herstellern unterschiedlich gefertigten

Schneidengeometrien und Drallwinkel ergeben unterschiedliche Fräsergebnisse und Standzeiten.

Für manche Werkstoffe, z.B. Holz oder Kunststoff, eignen sich auch Fräser aus HSS.

Bitte beachten:

Auf Grund unserer Versuchsergebnisse haben sich Fräser mit Spanbrecher-Nut für den

Einsatz auf diesen Geräten nicht bewährt.

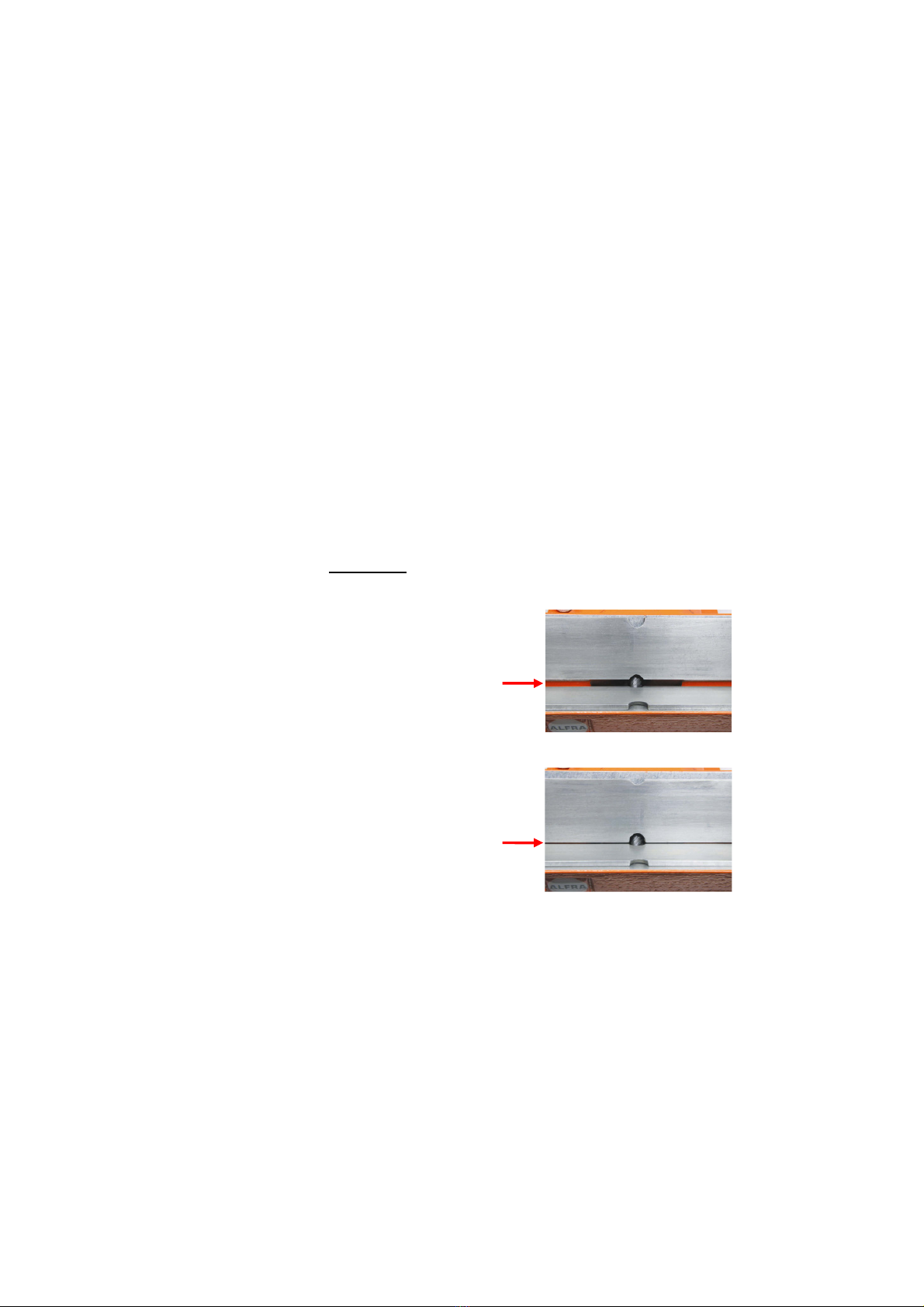

4.1 Fräser auswechseln

a) Netzstecker ziehen.

b) Mit beigefügtem Inbusschlüssel die Klemmschraube der Motorhalterung lösen.

c) Antriebsmotor herausnehmen. Dabei nicht verkanten oder Gewalt anwenden.

d) Mit Maulschlüssel die Frässpindel arretieren und gleichzeitig mit dem anderem Maulschlüssel die

Spannmutter lösen.

e) Hartmetall-Fräser herausnehmen. Vorsicht: Verletzungsgefahr an den Fräserschneiden!

f) Neuen Fräser einstecken – bitte Einspannlänge beachten.

g) Spannmutter mäßig festziehen.

h) Motor bis zum Anschlag wieder in die gereinigte Aufnahmebohrung stecken, nicht verkanten.

i) Klemmschraube mit Inbusschlüssel mäßig festziehen.

Achtung: Allzu festes Anziehen der Klemmschraube kann der vorderen Lagerung im

Antriebsmotor schaden.

Tipp: Durch axiales Verschieben des Fräsers können die Werkzeugschneiden auf ihrer

ganzen Schneidenlänge genutzt werden.