5

Bestimmungsgemäße Verwendung

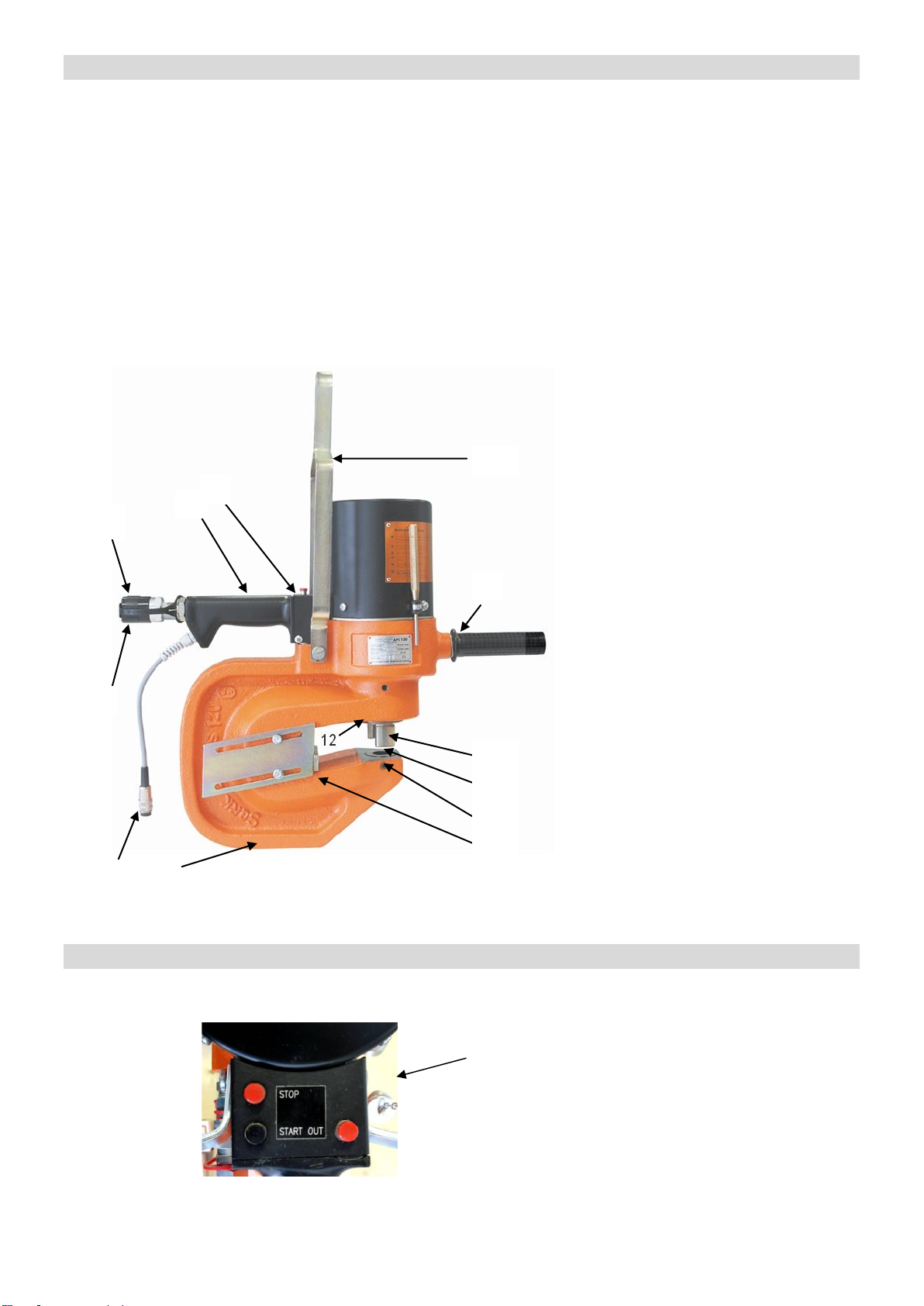

Folgende Punkte und Hinweise sind für einen sicheren Betrieb der APS-Stanzbügel zu beachten:

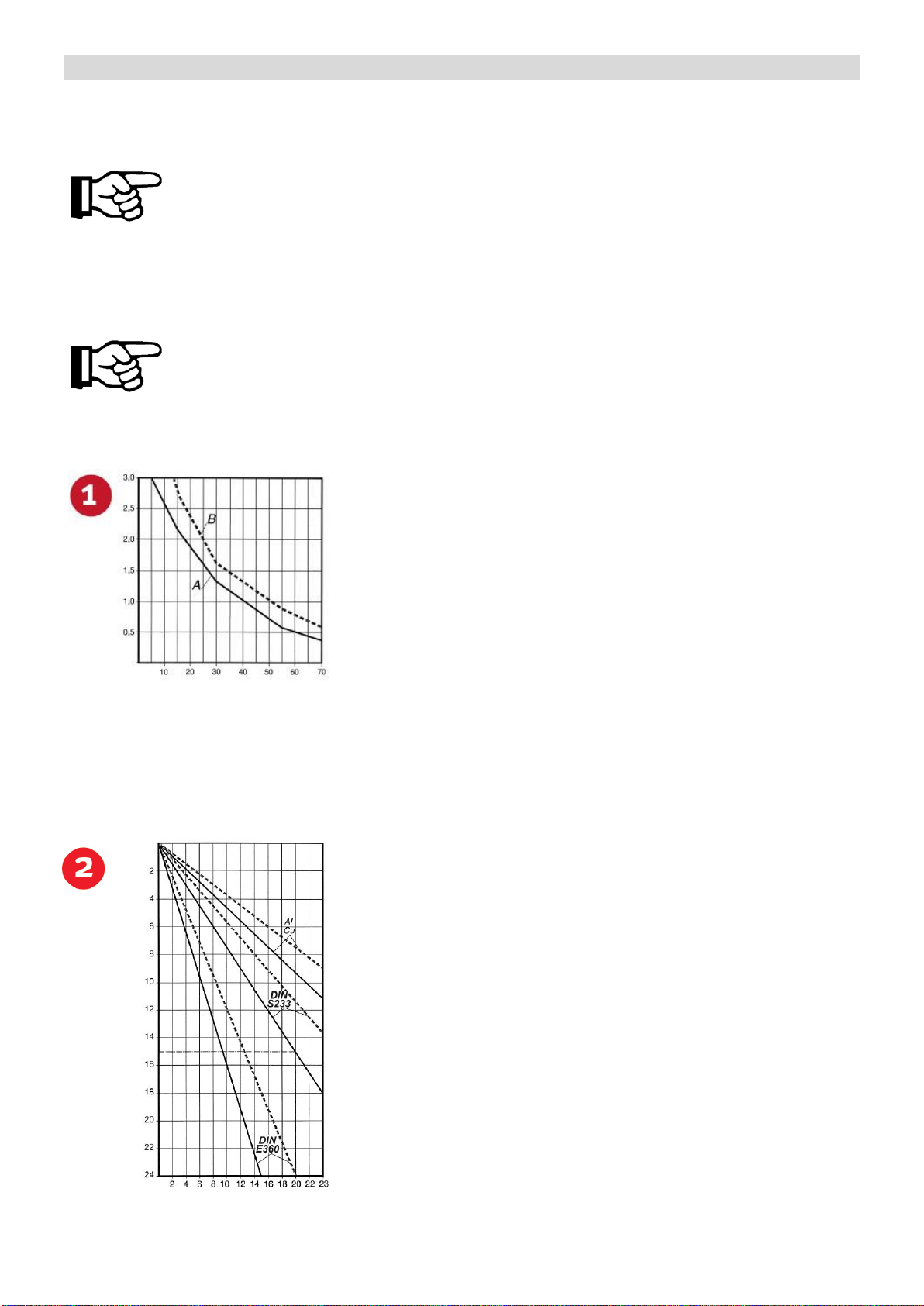

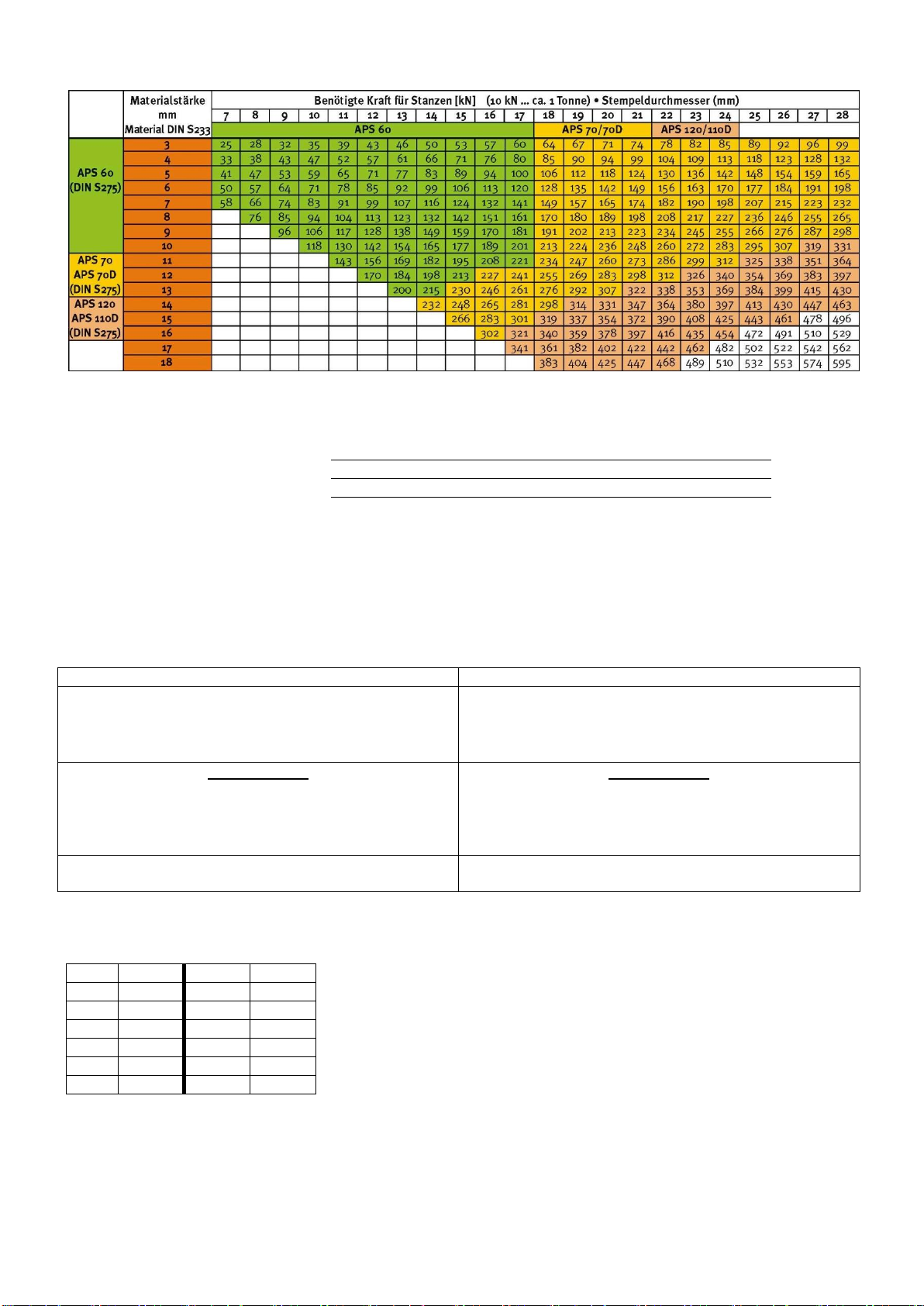

• Die APS-Stanzbügel sind für das Stanzen von metallischen Halbzeugen bis zu mittleren Festigkeiten geeignet.

Eine detailliertere Beschreibung entnehmen sie dem Abschnitt „Belastbarkeit und Auswahl der Werkzeuge“.

Die Stanzbügel APS 70-120 sind standardmäßig nicht geeignet zum Stanzen von hochfesten

Werkzeugstählen, nicht rostendem Material oder Kesselblechen.

• Die APS-Stanzbügel dürfen nur in trockener Umgebung gelagert werden, die frei von Dämpfen oder anderen

ätzenden Stoffen ist.

• Die Verwendung der APS-Stanzbügel darf nur in einem technisch einwandfreiem Zustand erfolgen.

• APS-Stanzbügel dürfen nur mit den dafür vorgesehenen Hydraulikpumpen unter Berücksichtigung des

maximalen Druckes und der Fördermenge (siehe Technische Daten) betrieben werden.

• Für einen sicheren Betrieb ist ein Hydrauliköl der Klasse HLP 46 nach DIN 51524 zu verwenden.

• In der unmittelbaren Umgebung der Stanzbügel dürfen keine Zündquellen existieren, da die verwendeten

Druckflüssigkeiten brennbar sein können.

• Die APS-Stanzbügel dürfen nur für den vorgesehenen Verwendungszweck genutzt werden.

Eine von der Betriebsanleitung abweichende Verwendung der APS Bügel, technische Änderungen

oder Umbauten, sowie die Verwendung von nicht originalen Ersatzteilen beeinträchtigen die

Sicherheit. Alfra übernimmt hierfür keine Verantwortung und schließt jegliche Gewährleistung aus.

Arbeiten mit dem APS-Stanzbügel

Die APS-Stanzen dürfen nur von geschultem und unterwiesenem Personal bedient werden. Das gesetzlich

zulässige Mindestalter ist zu beachten. Grundsätzlich ist das zu schulende, anzulernende, einzuweisende oder im

Rahmen einer allgemeinen Ausbildung befindliche Personal unter ständige Aufsicht einer erfahrenen Person zu

stellen. Die Zuständigkeiten des Personals für das Bedienen, Warten und Instandsetzen sind klar festzulegen.

Es ist sicherzustellen, dass nur das dazu beauftragte Personal an dem Gerät tätig ist.

Einsatzort der APS-Stanzen

Der Einsatzort muss folgende Anforderungen erfüllen, um einen sicheren, störungsfreien Betrieb zu

gewährleisten:

• Bei Montageeinsatz sind die Anschlußhydraulikleitungen so zu verlegen, dass keine Stolperstellen entstehen.

• Über die Hydraulikleitungen darf nicht mit Geräten (Gabelstapler, Hubwagen usw.) gefahren werden.

• Bei stationärem Einsatz muss der Stanzkopf sicher auf einer soliden Unterlage befestigt werden.