ES

PT

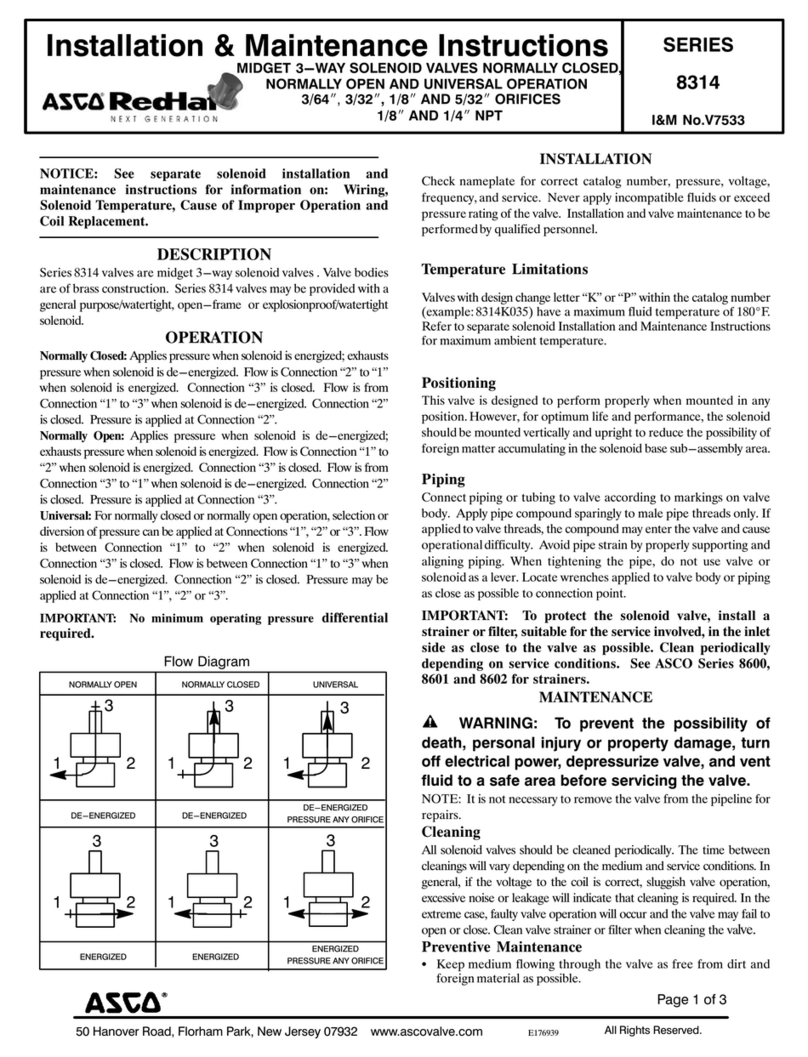

REEMPLAZO DE LAS PIEZAS DE DESGASTE EN VÁLVULAS 2/2 NC

SUBSTITUIÇÃO DAS PEÇAS DE DESGASTE DAS VÁLVULAS 2/2 NF

Serie

Série

R294

ES

PT

DESMONTAJE - MONTAJE

DESMONTAJE DE LA VÁLVULA NC

!

Antes de cualquier operación de mantenimiento, cortar la red de aire

de pilotaje y el circuito de vapor, despresurizar la válvula y purgarla, para

prevenir todo riesgo de accidente corporal o material.

1. Soltar el racor de pilotaje y desmontar la válvula de la red de vapor.

2. Desatornillar los cuatro tornillos (A) y retirar las arandelas de freno. Desmon-

tar la placa superior (B) y la junta (1) (Fig. 1).

3. Desatornillar los cuatro tornillos (C) y retirar las arandelas de freno (C1).

Desmontar el tubo (D) de cabeza de mando (Fig. 1).

4. Desmontar el tapón inferior (E) del cuerpo de válvula. Retirar la junta (8) de

PTFE del fondo del cuerpo de válvula (Fig. 1)

5. Montar la válvula en una prensa y ejercer una presión hasta que el pistón

haga tope con la parte superior del prensa-estopas (300daN maxi) (Fig. 2)

- Inmovilizar en rotación la tuerca (F) con una llave de 10mm y desmontar la

tuerca (G) con una llave de 10mm.

- Descomprimir lentamente el(s) resorte(s) y desmontar la válvula de la prensa.

6. Extraer el conjunto vástago/clapet (H) por el fondo de la válvula y desmontar

el pistón (J) y el(s) resorte(s) (K) (Fig. 3)

7. Desmontar el conjunto prensa-estopas (L) del cuerpo de válvula con la ayuda

de una llave hexagonal (M) (Fig. 3)

8. Desmontar la placa inferior (N) del prensa-estopas, la junta tórica (7) y la junta

(8) de PTFE del cuerpo de válvula (Fig. 3)

MONTAJE DE LA VÁLVULA NC

!

Limpiar todos los componentes que se van a volver a montar.

Todas las juntas serán cambiadas y engrasadas (grasa suministrada).

9. Extraer con precaución el conjunto vástago/clapet (6a) del prensaestopas (6b)

que se encuentra en la bolsa de recambio con el fin de no estropear los chevrons

con la rosca del vástago (Fig. 4).

10.Colocar la junta PTFE (8) en su lugar en el cuerpo de válvula lado opuesto al

asiento (Fig. 5).

11.Montar la junta tórica (7) en el prensaestopas después de engrasarla (Fig. 5).

12.Montar la placa inferior (P) en el prensaestopas (6b) (Fig. 6).

Posicionar el conjunto prensaestopas y placa inferior en el cuerpo de válvula,

ajustar el pasador (Q) de la placa delante de su alojamiento en el cuerpo y

atornillar el prensa-estopas al par indicado (Fig. 6).

13.Equipar el conjunto vástago/clapet (6a) con el capuchón protector provisto

(6c) (Fig. 7), e introducir el conjunto vástago/clapet/capuchón protector en el

prensaestopas por el cuerpo de válvula (Fig. 8).

Retirar el capuchón protector (6c).

14.Montar el(s) resorte(s) (K) y posicionar la válvula en una prensa (Fig. 9).

15. Montar el pistón (J) y comprimir hasta tomar contacto con el prensaestopas

: Carga máxima 300daN (Fig. 9).

16.Montar la junta tórica (4) ligeramente engrasada (Fig. 9).

17.Montar la arandela (3) y apretar la tuerca freno (2) con un par de 0,5 mdaN

manteniendo el vástago en rotación mediante la tuerca del clapet (F) (Fig. 9).

Llave de 10.

- Descomprimir lentamente el(s) resorte(s) y desmontar la válvula de la prensa.

18.Montar la junta PTFE (8) en la parte inferior del cuerpo de válvula y colocar el

tapón (E) en su lugar apretando al par indicado (Fig. 10).

19.Montar el tubo de cabeza de mando (D) con los cuatro tornillos (C) y las

arandelas freno (C1) (Fig. 11).

20.Engrasar el interior del tubo en la zona en contacto con la junta de pistón y el

alojamiento de la junta de pistón

- Montar la junta de pistón (5) orientando el labio hacia arribar sin estropearlo.

Introducir la junta hasta la mitad de su altura solamente (Fig. 12). La co-

locación completa se realizará mediante la puesta a presión.

21.Montar la junta de placa (1) engrasándola ligeramente (Fig. 13).

22.Montar la placa superior (B) con los cuatro tornillos (A) y las arandelas freno

(Fig. 13) apretando al par indicado.

23.Conectar la válvula y su pilotaje.

24.Meter la presión de pilotaje para terminar la colocación de la junta de pistón.

25.Comprobar el buen funcionamiento de la válvula, y la estanquidad del pilotaje,

con la ayuda de las señales situadas en la base de la cabeza de mando.

Comprobar la estanquidad del cuerpo de válvula y del clapet con aire.

DESMONTAGEM - REMONTAGEM

DESMONTAGEM DA VÁLVULA NF

!

Antes de qualquer operação de manutenção, cortar o ar de pilotagem e

o circuito de vapor, despressurizar a válvula e purgá--la, para prevenir qual-

quer risco de acidente físico ou material.

1. Tirar o racor de pilotagem e desmontar a válvula da rede de vapor.

2. Desaparafusar os quatro parafusos (A), e retirar as anilhas de travão.

Desmontar a placa superior (B), e a junta (1), (Fig. 1).

3. Desaparafusar os quatro parafusos (C) e retirar as anilhas de travão (C1).

Desmontar o tubo (D), da cabeça de comando (Fig. 1).

4. Desmontar o tampão inferior (E), do corpo da válvula. Retirar a junta (8), em

PTFE do fundo do corpo da válvula (Fig. 1)

5. Montar a válvula sobre um torno de bancada e exercer pressão, até que o

pistão embata na parte superior do bucin (300daN máx) (Fig. 2)

- Imobilizar em rotação a porca (F), com uma chave de 10mm e desmontar a

porca (G), com uma chave de 10mm.

- Descomprimir, lentamente, a(s) molas(s) e retirar a válvula do torno.

6. Extrair o conjunto haste/clapet (H), pelo fundo da válvula e desmontar o pistão

(J) e a(s) molas(s) (K) (Fig. 3)

7. Desmontar o conjunto bucin (L), do corpo da válvula com a ajuda de uma

chave sextavada (M) (Fig. 3)

8. Desmontar a placa inferior (N), do bucin, a junta tórica (7) e a junta (8), em

PTFE do corpo da válvula (Fig. 3)

REMONTAGEM DA VÁLVULA NF

!

Limpar todos os componentes que se vão montar novamente.

Todas as juntas deverão ser mudadas e lubrificadas (o lubrificante é

fornecido).

9. Extrair com precaução o conjunto haste/clapet (6a) do bucin (6b), que se en-

contra no kit de reparação, afim de não danificar os chevrons com os fios de

roscas da haste (Fig. 4).

10.Colocar a junta PTFE (8) em posição sobre o corpo da válvula, no lado opos-

to ao do assento (Fig. 5).

11.Montar a junta tórica (7) sobre o bucin, depois de lubrificada (Fig. 5).

12.Montar a placa inferior (P) sobre o bucin (6b) (Fig. 6).

Posicionar o conjunto bucin e placa inferior sobre o corpo da válvula, ajustar a

lingueta (Q) da placa em face do local da sua instalação sobre o corpo, e

aparafusar o bucin ao par indicado (Fig. 6).

13.Equipar o conjunto haste/clapet (6a) com o capuz protector fornecido (6c)

(Fig. 7), e introduzir o conjunto haste/clapet/capuz protector no bucin pelo

corpo da válvula (Fig. 8). - Retirar o capuz protector (6c).

14.Montar a(s) mola(s) (K) e colocar a válvula sobre um torno de bancada (Fig. 9).

15.Montar o pistão (J) e comprimir até entrar em contacto com o bucin : Car-

ga máxima 300daN (Fig. 9).

16.Montar a junta tórica (4) ligeiramente lubrificada (Fig. 9).

17.Montar a anilha (3) e apertar a porca de travão (2) com um par de

0,5 mdaN, apertar agora a haste em rotação pelo intermediário da porca do

clapet (F) (Fig. 9). Chave de 10mm.

- Descomprimir, lentamente, a(s) mola(s) e retirar a válvula do torno.

18.Montar a junta PTFE (8), na parte inferior do corpo da válvula e colocar, outra

vez, o tampão (E) na posição para se apertarem ao par indicado (Fig. 10).

19.Montar, novamente, o tubo da cabeça de comando (D) com os quatro parafu-

sos (C) e as anilhas de travão (C1) (Fig. 11).

20.Lubrificar o interior do tubo sobre a zona em contacto com a junta do pistão e

o habitat da junta do pistão

- Montar a junta do pistão (5) orientando o lábio para cima, sem o danificar.

Ajustar a junta, sobre a metade da sua altura (Fig.12). A colocação com-

pleta efectuar-se-à pela colocação de pressão na pilotagem.

21.Montar a junta da placa (1), lubrificando-a ligeiramente (Fig. 13).

22.Tornar a montar a placa superior (B), com os quatro parafusos (A) e as anilhas

de travão (Fig. 13) apertando-os ao par indicado.

23. Montar a válvula e a sua pilotagem.

24.Admitir a pressão na pilotagem para terminar a colocação da junta do pistão.

25.Verificar o bom funcionamento da válvula e a estanquidade de pilotagem, com

a ajuda dos cortes situados na base da cabeça de comando.

Verificar a estanquidade do corpo da válvula e do clapet ao ar.

8

RESSORT D'ACTIONNEUR

POUR VANNES 2/2 NF :

CORPS DN10 .........................................

CORPS DN20 .........................................

CORPS DN32 .........................................

- 1 Joint de couvercle

- 1 Ecrou frein

- 1 Rondelle

- 1 Joint torique

- 1 Ressort d'actionneur

C140103

C140104

C140105

1

2

3

4

9

Rep. DESIGNATION du sachetDESIGNATION of kit BEZEICHNUNG

der Ersatzteilpackung CODE

FR

GB

DE

7

ACTUATOR SPRING

FOR 2/2 VALVES NC:

BODY DN10 ...........................................

BODY DN20 ...........................................

BODY DN32 ...........................................

- 1 Cover seal

- 1 Retaining washer

- 1 Washer

- 1 O ring

- 1 Actuator spring

ANTRIEBSFEDER

FÜR 2/2 VENTILE NC :

GEHÄUSE DN10 ....................................

GEHÄUSE DN20 ....................................

GEHÄUSE DN32 ....................................

- 1 Deckeldichtung

- 1 Sicherungsscheibe

- 1 U-Scheibe

- 1 O-Ring

- 1 Antriebsfeder

ENSEMBLE PRESSE-ETOUPE/CLAPET

POUR VANNES 2/2 NF :

CORPS DN10 .........................................

CORPS DN20 .........................................

CORPS DN32 .........................................

- 1 Joint de couvercle

- 1 Ecrou frein

- 1 Rondelle

- 1 Joint torique

- 1 Ensemble complet :

presse-étoupe + tige-clapet

- 1 Joint torique

- 2 Joints de corps de vanne

C140107

C140108

C140109

1

2

3

4

6

7

8

ASSEMBLY STUFFING BOX/DISC

FOR 2/2 VALVES NC:

BODY DN10 ...........................................

BODY DN20 ...........................................

BODY DN32 ...........................................

- 1 Cover seal

- 1 Retaining washer

- 1 Washer

- 1 O ring

- 1 Complete assembly:

stuffing box + stem/disc

- 1 O ring

- 2 Seals for valve body

EINHEIT STOPFBUCHSE/VENTILTELLER

FÜR 2/2 VENTILE NC :

GEHÄUSE DN10 ....................................

GEHÄUSE DN20 ....................................

GEHÄUSE DN32 ....................................

- 1 Deckeldichtung

- 1 Sicherungsscheibe

- 1 U-Scheibe

- 1 O-Ring

- 1 komplette Einheit:

Stopfbuchse + Spindel/Ventilteller

- 1 O-Ring

- 2 Dichtungen für Ventilgehäuse

ES

IT

PT

RESORTE DEL ACTUADOR

PARA VÁLVULAS 2/2 NC :

CUERPO DN10 ......................................

CUERPO DN20 ......................................

CUERPO DN32 ......................................

- 1 Junta de tapa

- 1 Tuerca freno

- 1 Arandela

- 1 Junta tórica

- 1 Resorte del actuador

C140103

C140104

C140105

1

2

3

4

9

Rep. DESIGNACIÓN de la bolsaDESCRIZIONE del kit DESIGNAÇÃO do kit CODE

MOLLA ATTUATORE

PER VALVOLE 2/2 NC :

CORPO DN10 ........................................

CORPO DN20 ........................................

CORPO DN32 ........................................

- 1 Guarnizione coperchio

- 1 Controdado

- 1 Rondella

- 1 O-ring

- 1 Molla attuatore

MOLA DO ACTUADOR

PARA VÁLVULAS 2/2 NF :

CORPO DN10 ........................................

CORPO DN20 ........................................

CORPO DN32 ........................................

- 1 Junta da tampa

- 1 Porca de travão

- 1 Anilha

- 1 Junta tórica

- 1 Mola do actuador

CONJUNTO PRENSA-ESTOPAS/CLAPET

PARA VÁLVULAS 2/2 NC :

CUERPO DN10 ......................................

CUERPO DN20 ......................................

CUERPO DN32 ......................................

- 1 Junta de tapa

- 1 Tuerca freno

- 1 Arandela

- 1 Junta tórica

- 1 Conjunto completo :

prensa-estopas + vástago-clapet

- 1 Junta tórica

- 2 Juntas de cuerpo de válvula

C140107

C140108

C140109

1

2

3

4

6

7

8

GRUPPOPREMISTOPPA/OTTURATORE

PER VALVOLE 2/2 NC :

CORPO DN10 ........................................

CORPO DN20 ........................................

CORPO DN32 ........................................

- 1 Guarnizione coperchio

- 1 Controdado

- 1 Rondella

- 1 O-ring

- 1 Gruppo completo :

premistoppa + stelo-otturatore

- 1 O-ring

- 2 Guarnizione corpo valvola

CONJUNTO BUCIN/CLAPET

PARA VÁLVULAS 2/2 NF :

CORPO DN10 ........................................

CORPO DN20 ........................................

CORPO DN32 ........................................

- 1 Junta da tampa

- 1 Porca de travão

- 1 Anilha

- 1 Junta tórica

- 1 Conjunto completo :

bucin + haste-clapet

- 1 Junta tórica

- 2 Juntas do corpo da válvula

Spare parts kit - Pochettes de pièces de rechange - Ersatzteilpackung

Kit parti di ricambio - Bolsas de piezas de recambio - Kits de reparação

Note : A capsule of grease is supplied with each spare part kit.

Nota : une capsule de graisse est fournie dans chaque pochette de rechange.

Anmerkung : Eine Fettkapsel ist jeder Ersatzteilpackung beigefügt.

Nota : Con ogni kit parti di ricambio viene fornito un tubetto di grasso.

Nota : cada bolsa de recambio se suministra con una cápsula de grasa.

Nota : uma embalagem de lubrificante é fornecida em cada kit de reparação.