P7 - P4.5 Ver. 02 -

7

D811293_02

MANUALE PER L’INSTALLAZIONE ITALIANO

fissata con viti adeguate (fig.12c).

• Se il cancello è di legno, la forcella può essere fissata con viti adeguate

(fig.12b).

6) BATTUTE D’ARRESTO DELLE ANTE AL SUOLO

Per il corretto funzionamento dell’attuatore è obbligatorio utilizzare delle

battute d’arresto ”FA” sia in apertura che in chiusura come indicato in fig.13.

Le battute d’arresto delle ante, devono evitare che lo stelo dell’attuatore

vada a finecorsa. In fig.14, sono riportate le quote per verificare la corretta

installazione con attuatore in spinta o trazione. Devono essere posizionate

in modo da mantenere un margine di corsa dello stelo di circa 10mm; ciò

evita possibili anomalie di funzionamento.

7) APPLICAZIONE DELL’ELETTROSERRATURA

È necessaria in tutti i modelli perchè senza blocco idraulico sia in apertura

che in chiusura. L’elettroserratura mod. EBP (fig.15) è costituita da un

elettromagnete a servizio continuo con aggancio al suolo. In questo

dispositivo l’eccitazione rimane per tutto il tempo di lavoro dell’attuatore

consentendo al dente di aggancio di arrivare in battuta di chiusura sollevato

senza opporre la minima resistenza; tale proprietà permette di diminuire il

carico di spinta in chiusura migliorando la sicurezza antischiacciamento.

Anche in caso di malfunzionamento dell’attuatore o di mancanza di corren-

te si può far uso dell’elettroserratura per chiudere il cancello.

8) PREDISPOSIZIONE DELL’IMPIANTO ELETTRICO

Predisporre l’impianto elettrico (fig.16) facendo riferimento alle norme

vigenti per gli impianti elettrici. Tenere nettamente separati i collegamenti

di alimentazione di rete dai collegamenti di servizio (fotocellule, coste

sensibili, dispositivi di comando ecc.). Attenzione! Per il collegamento alla

rete, utilizzare cavo multipolare di sezione minima 3x1.5mm2 (16AWG)e

del tipo previsto dalle normative precedentemente citate (UL1015). Realiz-

zare i collegamenti dei dispositivi di comando e di sicurezza in armonia con

le norme per l’impiantistica precedentemente citate. In fig.16 è riportato il

numero di collegamenti e la sezione per una lunghezza dei cavi di

alimentazione fino a 328 ft (100 metri); per lunghezze superiori, calcolare

la sezione per il carico reale dell’automazione. Quando le lunghezze dei

collegamenti ausiliari superano i 164 ft (50 metri) o passano in zone critiche

per i disturbi, è consigliato disaccoppiare i dispositivi di comando e di

sicurezza con opportuni relè.

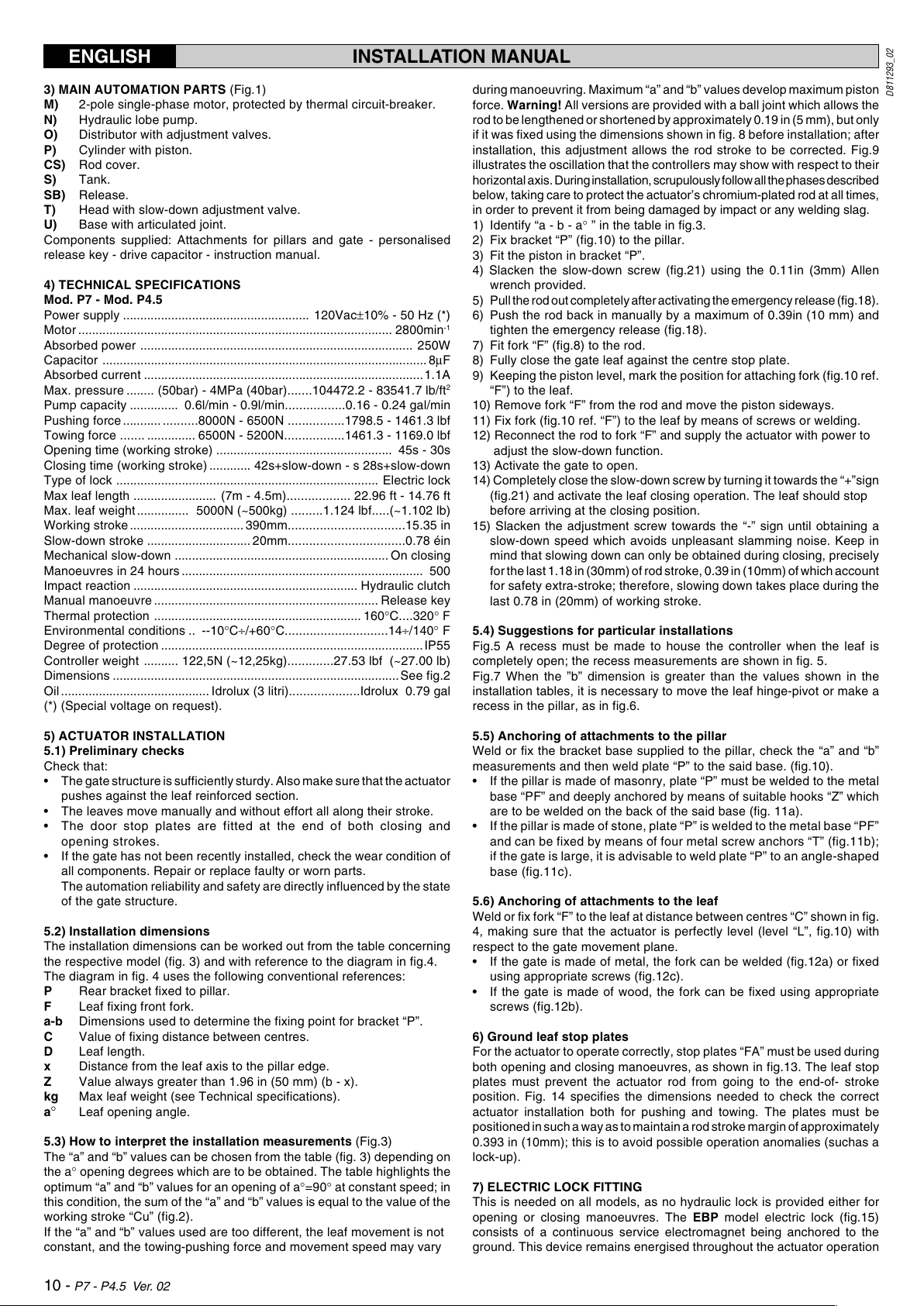

8.1) Componenti principali per una automazione sono (Fig.16):

IInterruttore onnipolare omologato con apertura contatti di almeno 0.118

in (3mm) provvisto di protezione contro i sovraccarichi ed i cortocircuiti, atto

a sezionare l’automazione dalla rete. Installare a monte dell'automazione,

se non già presente, un interruttore onnipolare omologato con soglia 0,03A.

Qr Quadro comando e ricevente incorporata.

SPL Scheda di preriscaldamento per funzionamento a temperature infe

riori ai 5°C (opzionale).

SSelettore a chiave.

AL Lampeggiante con antenna accordata e cavo RG58.

MAttuatore.

EElettroserratura.

Fte Coppia fotocellule esterne (parte emittente).

Fre Coppia fotocellule esterne (parte ricevente).

Fti Coppia fotocellule interne con colonnine CF (parte emittente).

Fri Coppia fotocellule interne con colonnine CF (parte ricevente).

TTrasmittente 1-2-4 canali.

Importante: Prima di far funzionare elettricamente l’attuatore, togliere la

vite di sfiato ”S” (fig.17) posta sotto il blocco snodo e conservarla per

eventuale riutilizzo. Togliere la vite di sfiato ”S” solo quando l’attuatore è

installato. Montare il gruppo coprisblocco in dotazione come illustrato a

disegno (fig.18).

Attenzione! Per il collegamento degli accessori riferirsi ai relativi manuali

istruzione. I quadri di comando e gli accessori devono essere adatti

all’utilizzo e conformi alle normative di sicurezza vigenti.

9) APERTURA MANUALE

Nei casi di emergenza, per esempio in mancanza di energia elettrica, per

sbloccare il cancello, bisogna aprire l’elettroserratura con l’apposita chiave

e aprire manualmente l’anta, eventualmente accedere al pomello di sbloc-

co per agevolare la manovra. Per avere l’accesso al pomello di sblocco si

deve spostare il coperchietto nel senso indicato dalla freccia (fig.18) fino a

scoprire la serratura, inserire la chiave, ruotare in senso orario di 90°e

alzare l’intero coprisblocco tirando per la medesima. Il pomello deve essere

ruotato per quanto è consentito nel senso indicato dalle frecce.

OPEN per sbloccare: il cancello è così apribile manualmente con facilità.

CLOSE per bloccare: girare il pomello in senso orario fino al completo

bloccaggio ripristinando il funzionamento elettrico dell’attuatore.

10) REGOLAZIONE DELLA FORZA DI SPINTA

Per motivi di sicurezza per accedere alle valvole di regolazione bisogna

agire come segue:

• Spostare il coperchietto del gruppo coprisblocco nel senso indicato

dalla freccia (fig.19) fino a scoprire la serratura.

• Inserire la chiave, ruotare in senso orario di 90°e alzare l’intero gruppo

tirando per la medesima.

• Svitare le due viti di fissaggio e togliere l’intero sistema di sblocco.

La regolazione della forza di spinta è regolata da due valvole

contraddistinte dalla scritta ”Close” e ”Open” rispettivamente per la

regolazione della forza di spinta in chiusura ed in apertura (fig.19).

Ruotando le valvole verso il segno ”+”, aumenta la forza trasmessa;

ruotando le valvole verso il segno ”-”, diminuisce.

Per una buona sicurezza antischiacciamento, la forza di spinta deve

essere di poco superiore a quella necessaria per muovere l’anta sia in

chiusura che in apertura; la forza, misurata in punta all’anta, non deve

comunque superare i limiti previsti dalle norme nazionali vigenti.

In nessun caso comunque si devono chiudere completamente le

valvole dei by-pass. Terminate le regolazioni ripristinare il sistema di

sblocco prestando attenzione a rimontare correttamente gli anelli e le

rondelle di tenuta. L’attuatore non è provvisto di finecorsa elettrici.

Pertanto i motori si spengono quando è terminato il tempo di lavoro

impostato nella centralina di comando. Tale tempo di lavoro, deve

essere di circa 2-3 secondi superiore al momento in cui le ante

incontrano le battute d’arresto al suolo.

11) POSIZIONAMENTO COPERTURE

La copertura ”C” di tutti i modelli diventa destra o sinistra invertendo la

posizione del tappo ”T” (fig.22), con l’accorgimento di mantenere lo scarico

acqua sempre in basso.

12) VERIFICA DELL’AUTOMAZIONE

Prima di rendere definitivamente operativa l’automazione, controllare

scrupolosamente quanto segue:

- Verificare che tutti i componenti siano fissati saldamente.

- Controllare il corretto funzionamento di tutti i dispositivi di sicurezza

(fotocellule, costa pneumatica, ecc.).

- Verificare il comando della manovra di emergenza.

- Verificare l’operazione di apertura e chiusura con i dispositivi di coman-

do applicati.

- Verificare la logica elettronica di funzionamento normale (o

personalizzata) nella centralina di comando.

13) USO DELL’AUTOMAZIONE

Poichè l’automazione può essere comandata a distanza mediante

radiocomando o pulsante di Start, è indispensabile controllare frequente-

mente la perfetta efficienza di tutti i dispositivi di sicurezza.

Per qualsiasi anomalia di funzionamento, intervenire rapidamente

avvalendosi di personale qualificato.

Si raccomanda di tenere i bambini a debita distanza dal raggio di

azione dell’automazione.

14) COMANDO

Il comando può essere di diverso tipo (manuale, con radiocomando,

controllo accessi con scheda magnetica, ecc.) secondo le necessità e le

caratteristiche dell’installazione. Per i vari sistemi di comando, vedere le

relative istruzioni. L’installatore si impegna ad istruire l’utilizzatore

sull’uso corretto dell’automazione, evidenziando le operazioni da

effettuare in caso di emergenza.

15) MANUTENZIONE

Per qualsiasi manutenzione all’attuatore, togliere alimentazione al siste-

ma. Verificare periodicamente se ci sono perdite d’olio. Per effettuare il

rabbocco olio procedere come segue:

a) Togliere il sistema di sblocco (vedi fig.19).

b) Con cancello chiuso, rabboccare con olio prescritto fino a che il livello dello

stesso superi il tubo del pistone (fig.20 rif.”P”). Per verificare, introdurre un

cacciavite attraverso il foro di fissaggio del gruppo coprisblocco fino a

toccare il tubo del pistone controllando che sia unto di olio.

c) Rimontare il tutto con attenzione alle guarnizioni. Verificare i dispositivi

di sicurezza dell’automazione.

Per qualsiasi anomalia di funzionamento non risolta, togliere alimentazione

al sistema e chiedere l’intervento di personale qualificato.

Se il cavo di alimentazione è danneggiato, esso deve essere sostituito

dal costruttore o dal suo servizio assistenza tecnica o comunque da

persona con qualifica similare, in modo da prevenire ogni rischio.

Nel periodo di fuori servizio, attivare lo sblocco manuale per consentire

l’apertura e la chiusura manuale sbloccando l’elettroserratura.