1 690 386 058 2018-01-30|Robert Bosch GmbH

Standardkomponenten prüfen | SCT / CCT / EL | 9 de

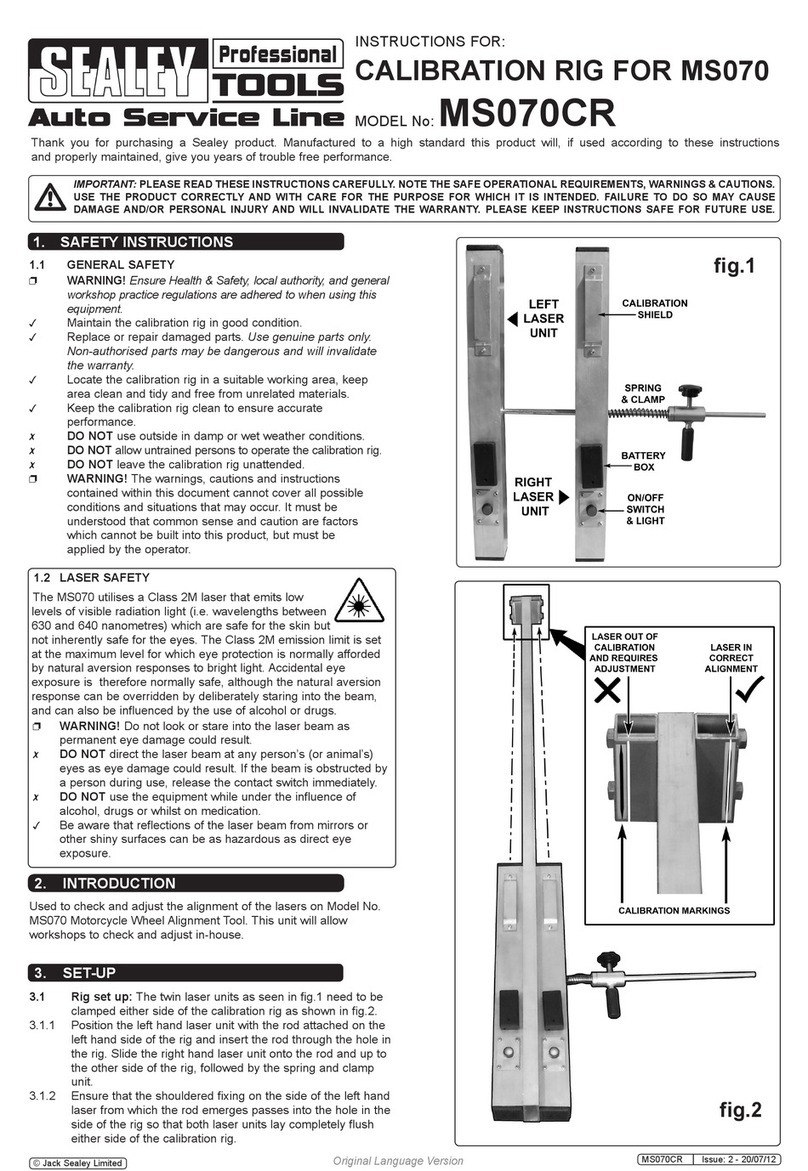

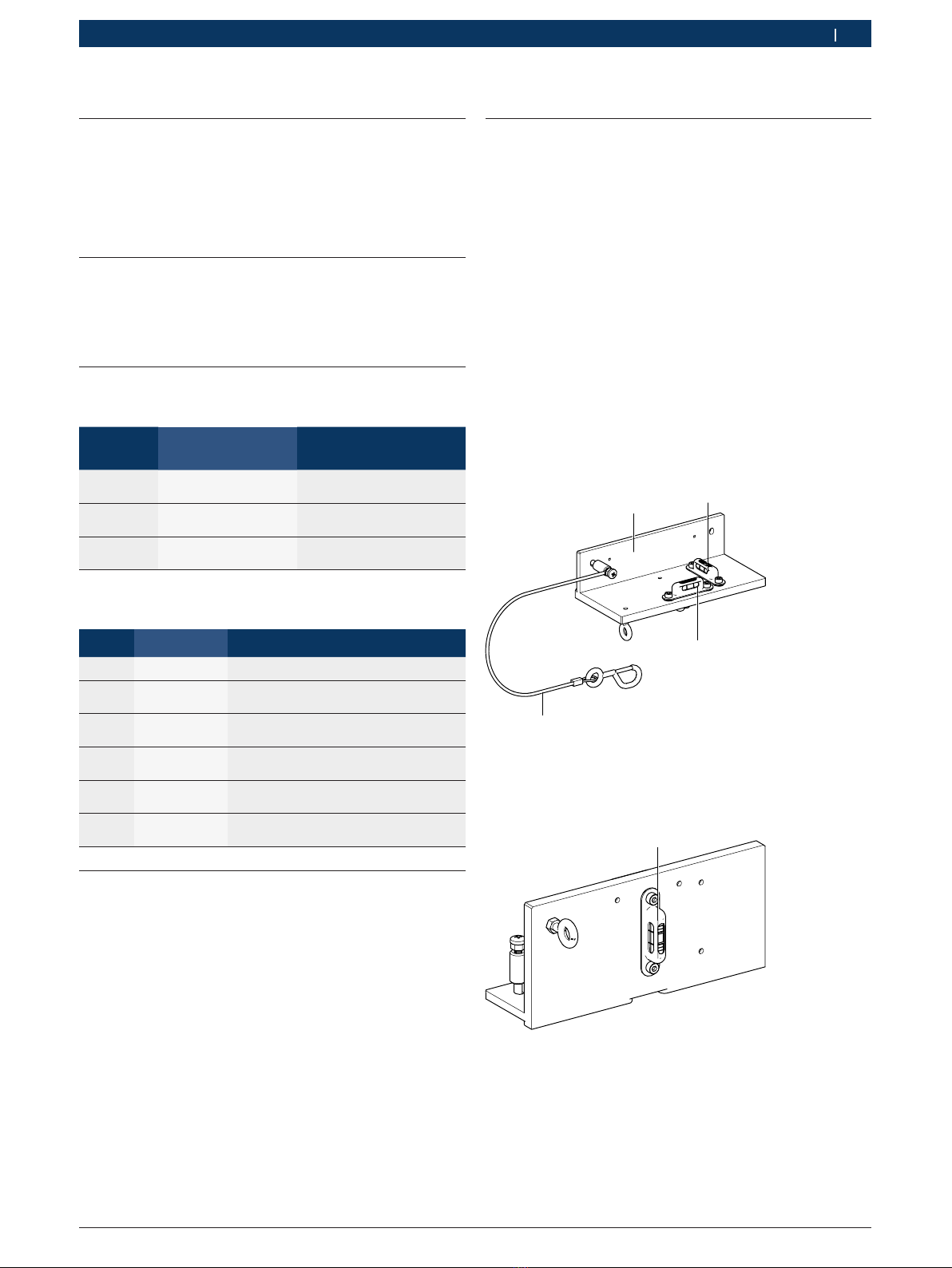

4.1.4 Schlitten am Präzisionsmessbalken prüfen

1. Schlitten am Präzisionsmessbalken auf Leichtgängig-

keit prüfen.

2. Gegebenenfalls Schlitten von Präzisionsmessbalken

entfernen, reinigen und auf Verschleiß prüfen.

3. Laseraufnahme der Schlitten am Präzisionsmess-

balken auf Beschädigungen wie Schlagstellen oder

Grate prüfen.

4. Fangseile prüfen.

5. Höhe der Aufnahmestifte prüfen.

!Höhe der Aufnahmestifte: 2,5mm +/- 0,5mm

Maßnahme bei Beschädigung oder Verschleiß

¶Schlitten am Präzisionsmessbalken wechseln.

¶Fangseil wechseln.

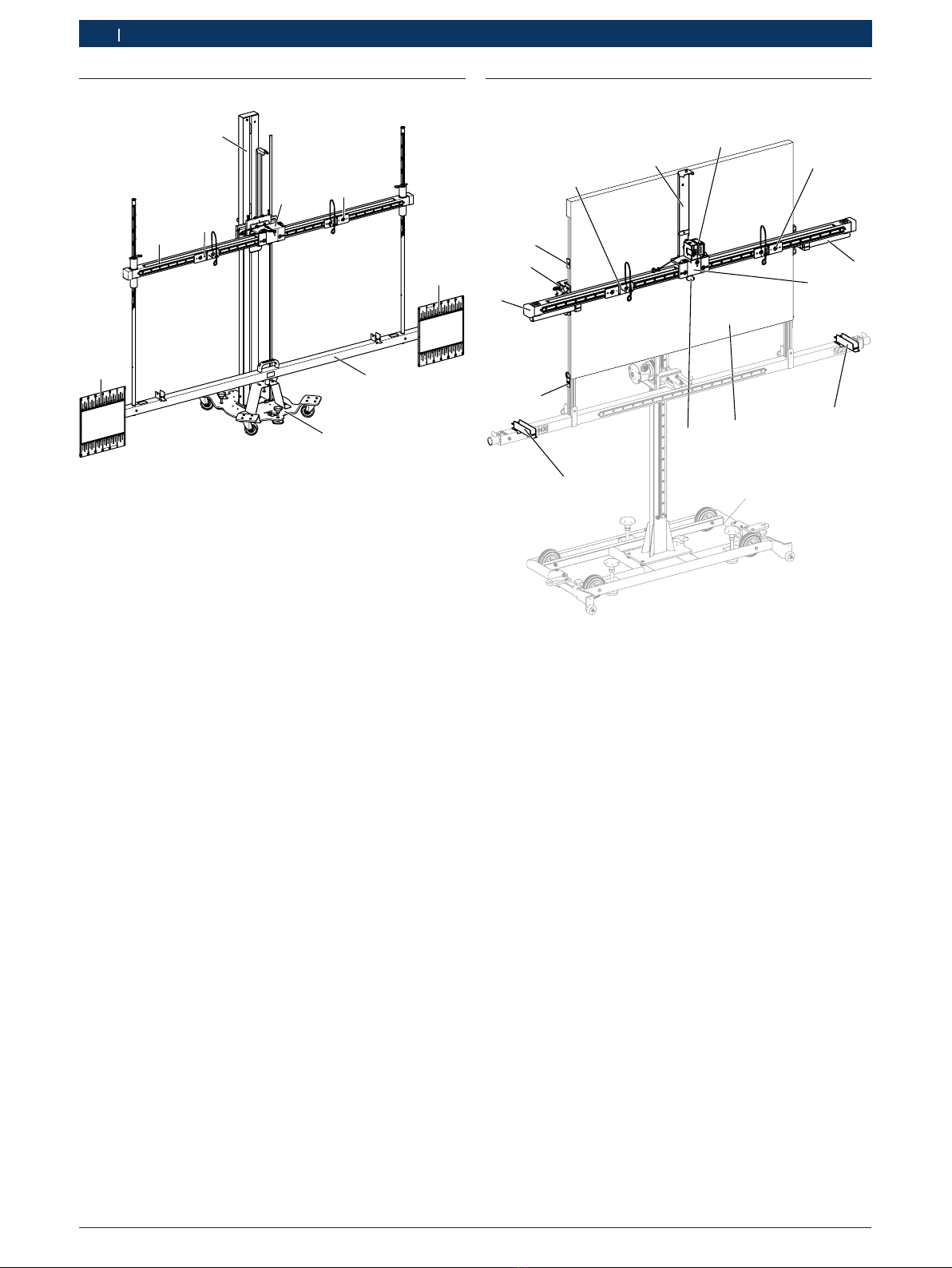

4.2 Lasermodul P-Assist S5

1 690 381 124 / 1 690 381 174 prüfen

iDie Prüfung des P-Assists S5 wird anhand des

SCT415 beschrieben. Die Prüfung kann mit allen an-

deren SCT/CCT/EL-Produkten durchgeführt werden.

Ausrichtgenauigkeit: 0,15°

1. Siegellack am P-Assist S5 auf Beschädigungen prü-

fen.

2. P-Assist S5 an Anlagefläche auf Beschädigungen wie

Schlagstellen oder Grate prüfen.

!Die Anlagefläche des P-Assist S5 darf nicht beschä-

digt sein.

Maßnahme bei Beschädigung

¶P-Assist S5 wechseln.

4.2.1 Laserlinienlänge prüfen

1. Präzisionsmessbalken auf 1400mm Höhe einstellen.

2. P-Assist S5 an Laseraufnahme B des L-Winkels befes-

tigen.

3. P-Assist S5 einschalten.

Laserlinie wird parallel zu SCT415 auf den Bo-

den projiziert.

4. Länge, der auf den Boden projizierte Laserlinie,

ermitteln.

!Minimale Länge der auf den Boden projizierten La-

serlinie: 2400mm

Bei unzulässiger Messabweichung

¶P-Assist S5 wechseln.

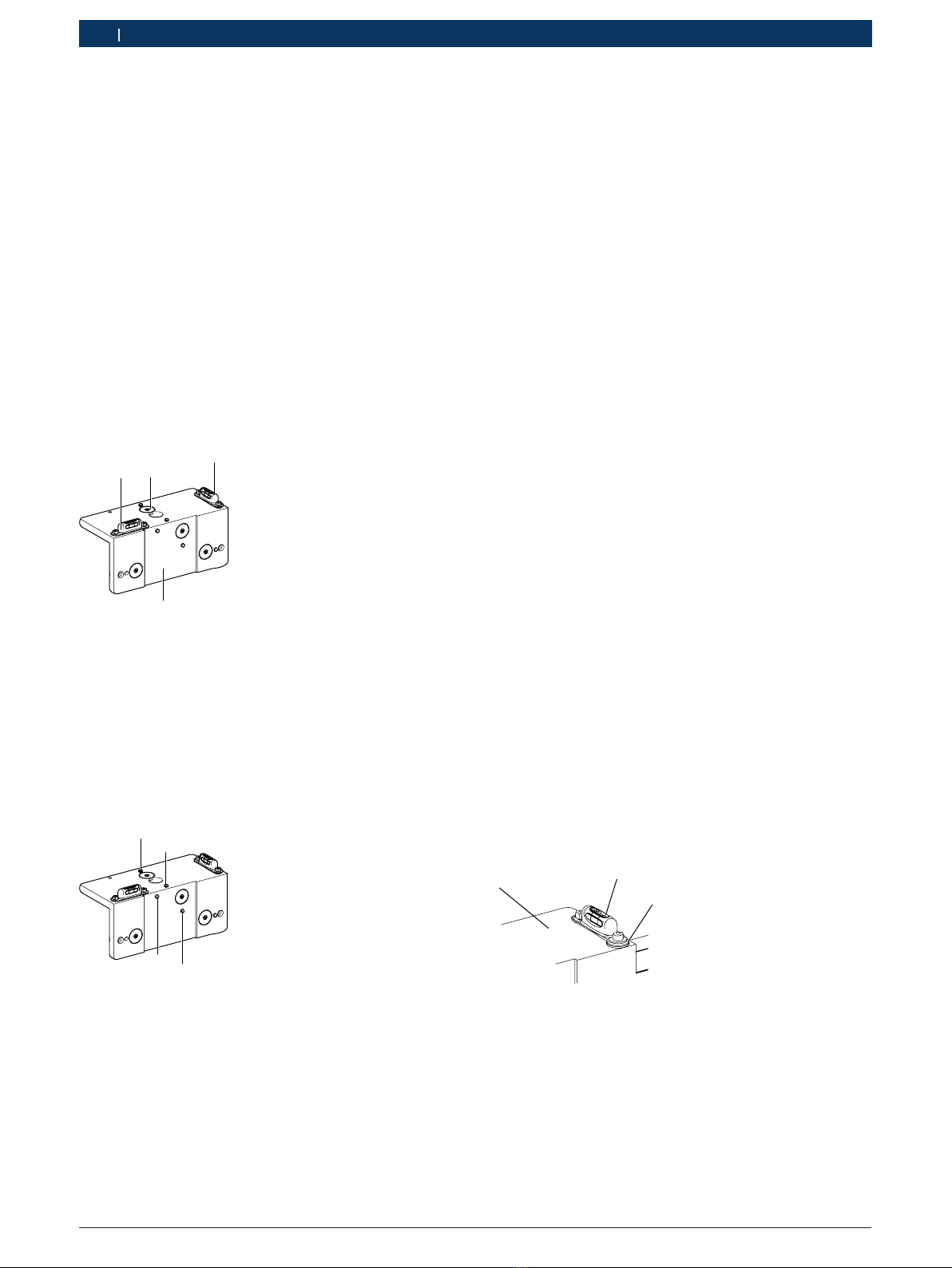

4.2.2 Laserliniendicke prüfen

1. Präzisionsmessbalken auf 1000mm Höhe einstellen.

2. P-Assist S5 an Laseraufnahme A des L-Winkels befes-

tigen.

3. Prüftafel in 3000mm Entfernung vor dem Laseraus-

trittspunkt an der Wand mit doppelseitigem Klebe-

band befestigen.

4. P-Assist S5 einschalten.

Laserlinie markiert die Prüftafel.

5. Laserliniendicke an der Prüftafel mit Messschieber

prüfen.

!Maximal zulässige Laserliniendicke: ≤1,5mm

Maßnahme bei unzulässiger Messabweichung

¶P-Assist S5 wechseln.

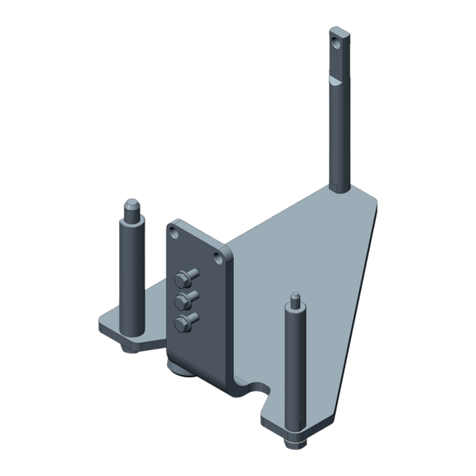

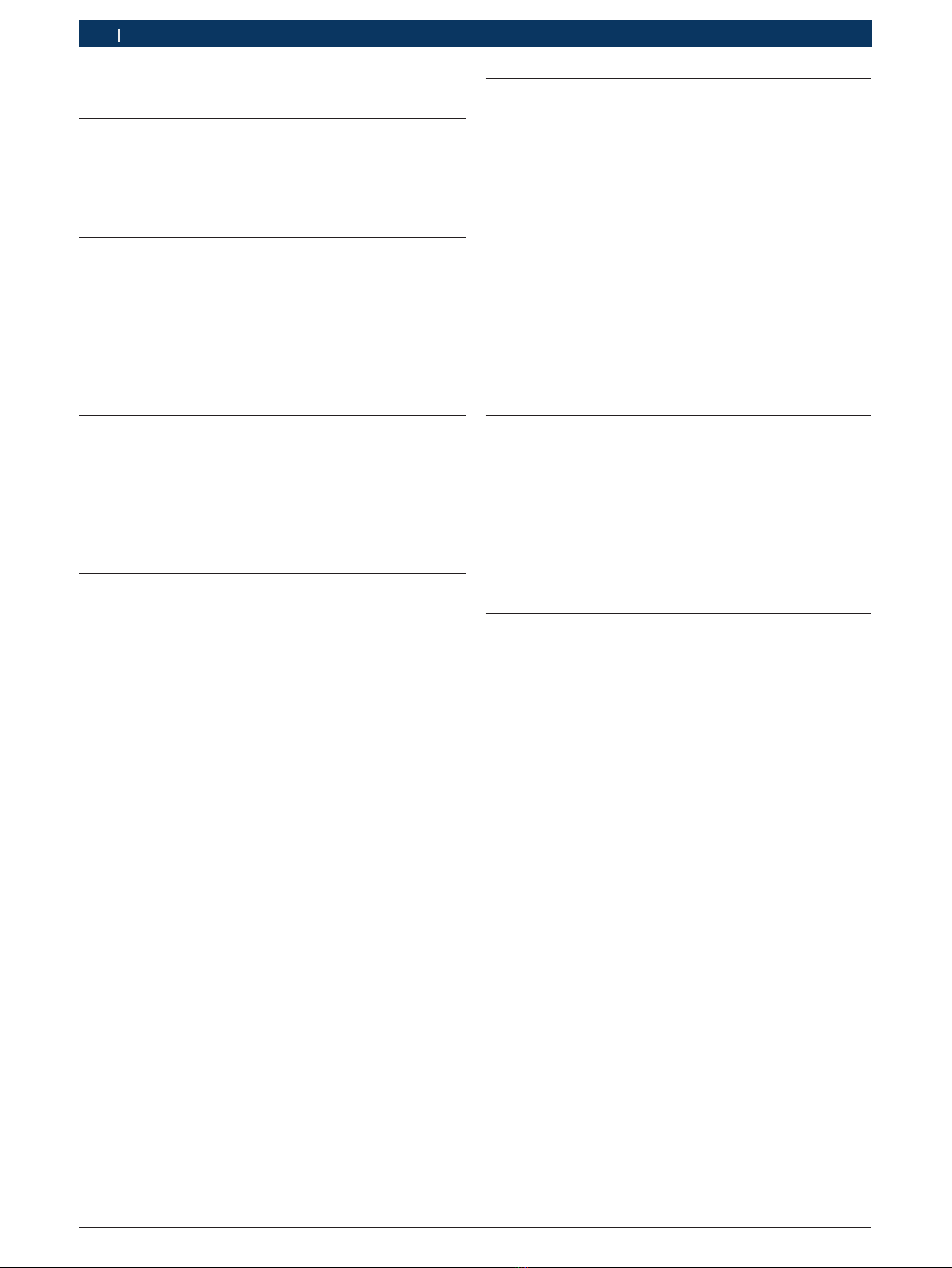

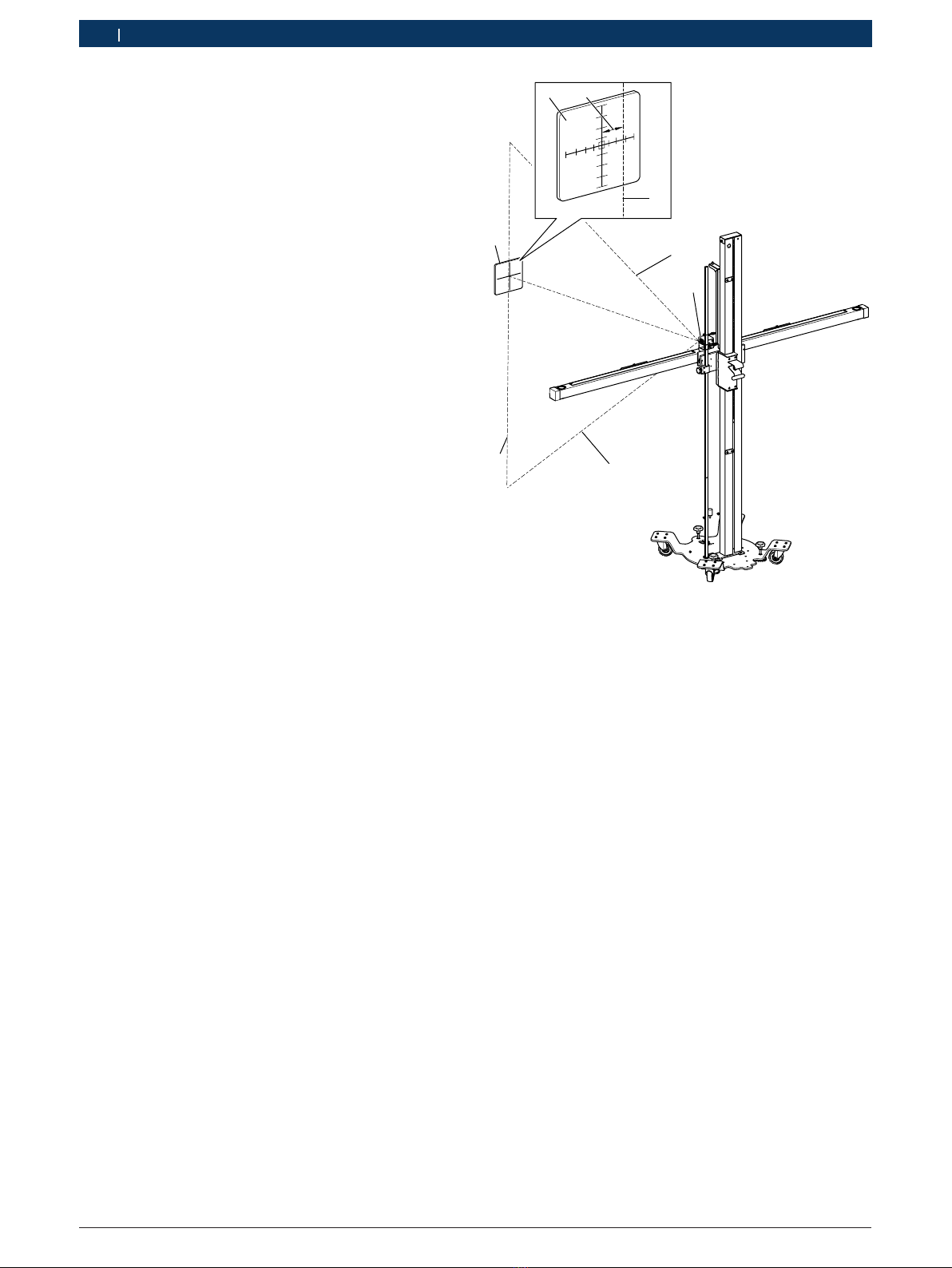

4.2.3 Spiel des P-Assists S5 prüfen

1. Präzisionsmessbalken auf 1000mm Höhe einstellen.

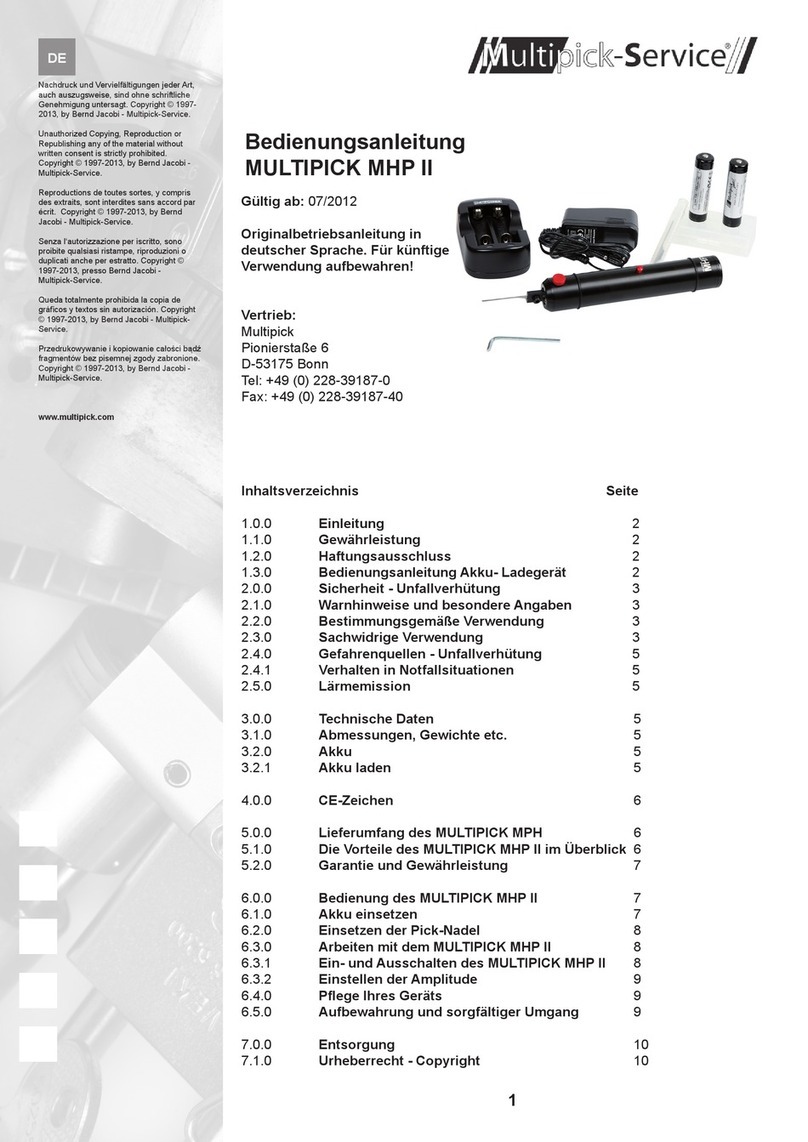

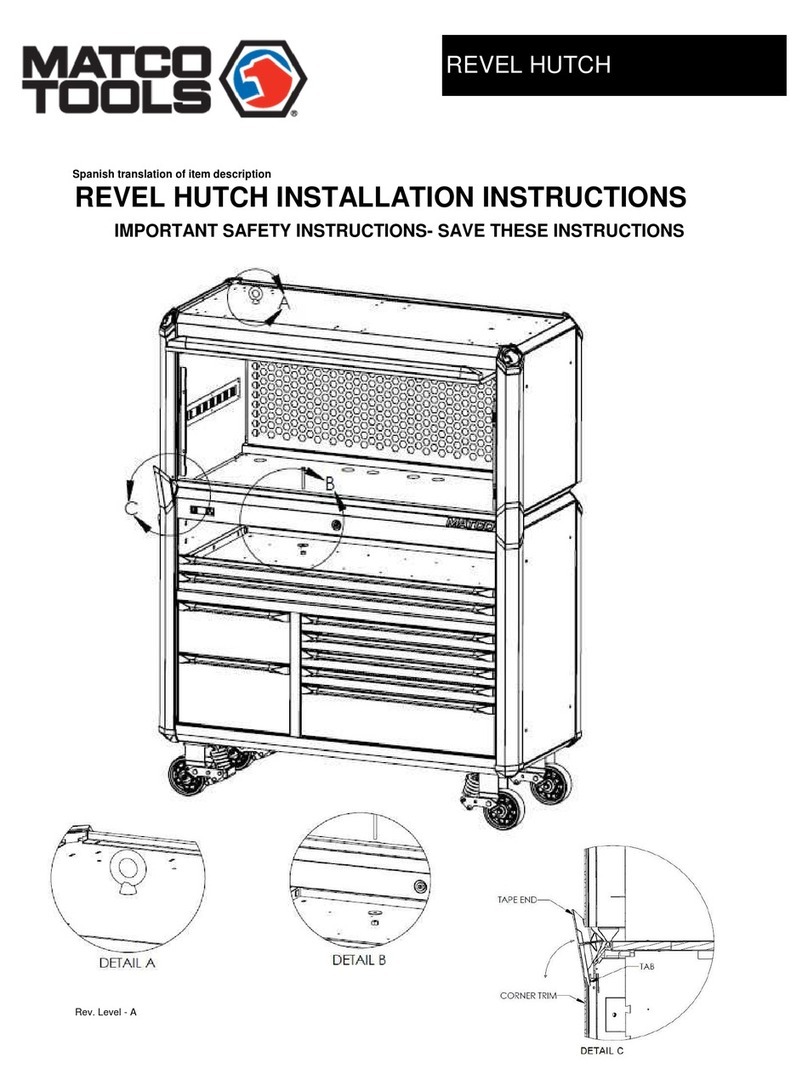

2. P-Assist S5 (Abb. 16, Pos. 1) an Laseraufnahme A

des L-Winkels befestigen.

3. P-Assist S5 einschalten.

4. Prüftafel (Abb. 16, Pos. 3) in 3000mm Entfernung

auf 0-Punkt ausrichten.

5. Auf 0-Punkt ausgerichtete Prüftafel (Abb. 16, Pos. 3)

in 1000mm Höhe an der Wand mit doppelseitigem

Klebeband befestigen.

6. Spiel des P-Assists S5 prüfen.

Die Laserlinie auf der Prüftafel bewegt sich in

x-Richtung (Abb. 16, Pos. 4).

3000 mm

1

2

2

2

3

4512001-16_sh

4

4

Abb. 16: Spiel des P-Assists S5 an Prüftafel prüfen

1 P-Assist S5

2 Laserlinie des P-Assists S5

3 Prüftafel

4 Bewegung der Laserlinie in x-Richtung