5 / 28 537

Druck- / Temperatur-Zuordnung für Geradsitz-Ventilkörper

Anschluss-

Code Werkstoff-

Code

Zulässige Betriebsdrücke in bar bei Temperatur in °C*

RT 100 150 200 250 300

8 37 16,0 16,0 14,5 13,4 12,7 11,8

10 37 25,0 25,0 22,7 21,0 19,8 18,5

11 37 40,0 40,0 36,3 33,7 31,8 29,7

39 37 19,0 16,0 14,8 13,6 12,0 10,2

8 90 16,0 16,0 15,5 14,7 13,9 11,2

39 90 17,0 16,0 14,8 13,9 12,1 10,2

* Die Armaturen sind einsetzbar bis -10°C RT = Raumtemperatur Sämtliche Druckwerte sind in bar - Überdruck angegeben.

Druck-Temperatur-Zuordnung für Anschluss-Code 48: DN 15 - 40 siehe Anschluss-Code 10, DN 50 siehe Anschluss-Code 8.

Gehäuseform Code

Durchgangskörper D

Hinweis

Übersicht lieferbare Ventilkörper siehe Datenblatt Tabelle

Seite 4

7 Bestelldaten

Antriebsgröße Code

Handraddurchmesser 90 mm 1

Handraddurchmesser 90 mm 1E

Handradverlängerung

Maximal zulässige Sitz Leckage-Klasse

Sitzdichtung Norm Prüfverfahren Leckrate Prüfmedium

PTFE DIN EN 60534-4 1 VI Luft

Metall DIN EN 60534-4 1 IV Luft

Ventilkörperwerkstoff Code

1.4408, Feinguss 37

EN-GJS-400-18-LT (GGG 40.3), Sphäroguss 90

Sitzdichtung Code

PTFE 5

PTFE, glasfaserverstärkt 5G

Andere Sitzdichtungen auf Anfrage

Ausführungsart Code

Stopfbuchspackung PTFE / PTFE

geeignet für den Kontakt mit Lebensmitteln

konform gemäß EU-Verordnung 1935/2004 2013

Medientemperatur -10 bis 210 °C 2023

(nur mit Sitzdichtung Code 5G und 10)

Standardregelkegel immer mit Sonderfunktion „C“ – starrem Ventilteller bestellen.

Steuerfunktion Code

Manuell betätigt mit Handradarretierung 0

Regelkegel R-Nr.

Die Regelkegel-Nr. (R-Nr.) - linear oder gleichprozentig

(mod.)- entnehmen Sie bitte der Tabelle

Zuordnung* Kv-Wert, Betriebsdruck, Regelkegel-Nummer

Nennweite Kv-Wert

[m³/h] Betriebs-

druck [bar] Antriebs-

größe

Regelkegel-Nummer

DN linear gleichprozentig

15 4,0 40 1 RS271 RS281

20 6,3 40 1 RS272 RS282

25 10,0 40 1 RS273 RS283

32 16,0 40 1 RS274 RS284

40 25,0 40 1 RS275 RS285

50 40,0 16 1 RS276 RS286

Anschlussart Code

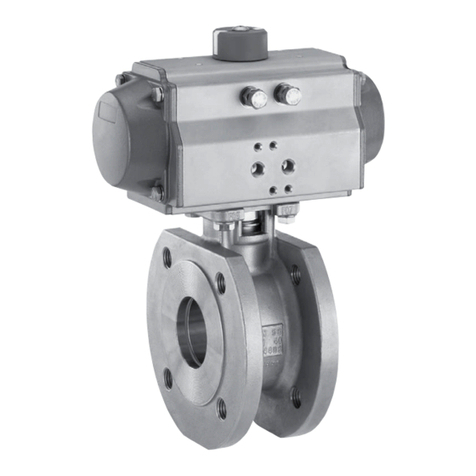

Flansch

Flansch EN 1092 / PN16 / Form B,

Baulänge EN 558, Reihe 1,

ISO 5752, basic series 1 8

Flansch EN 1092 / PN25 / Form B,

Baulänge EN 558, Reihe 1

ISO 5752, basic series 1 10

Flansch EN 1092 / PN40 / Form B,

Baulänge EN 558, Reihe 1

ISO 5752, basic series 1 11

Flansch ANSI Class 150 RF,

Baulänge FTF EN 558 Reihe 1,

ISO 5752, basic series 1 39

Flansch gebohrt nach JIS 20K (DN 15 - 40),

Flansch gebohrt nach JIS 10K (DN 50),

Baulänge EN 558, Reihe 10,

ASME/ANSI B 16.10 Tabelle 1, Spalte 16 48