550_us 10 / 44

8 Herstellerangaben

8.1 Transport

GVentil nur auf geeignetem Lademittel

transportieren, nicht stürzen, vorsichtig

handhaben.

GVerpackungsmaterial entsprechend

den Entsorgungsvorschriften / Umwelt-

schutzbestimmungen entsorgen.

8.2 Lieferung und Leistung

GWare unverzüglich bei Erhalt auf Vollstän-

digkeit und Unversehrtheit überprüfen.

GLieferumfang aus Versandpapieren,

Ausführung aus Bestellnummer

ersichtlich.

GDas Ventil wird im Werk auf Funktion

geprüft.

GAuslieferungszustand des Ventils:

Steuerfunktion: Zustand:

1 Federkraft geschlossen (NC) geschlossen

2 Federkraft geöffnet (NO) geöffnet

3 Beidseitig angesteuert (DA) undefiniert

8 Beidseitig angesteuert

(in Ruhestellung geöffnet) geöffnet

8.3 Lagerung

GVentil staubgeschützt und trocken in

Originalverpackung lagern.

GUV-Strahlung und direkte

Sonneneinstrahlung vermeiden.

GMaximale Lagertemperatur: 60° C.

GLösungsmittel, Chemikalien, Säuren,

Kraftstoffe u.ä. dürfen nicht mit Ventilen

und deren Ersatzteilen in einem Raum

gelagert werden.

8.4 Benötigtes Werkzeug

GBenötigtes Werkzeug für Einbau und

Montage ist nicht im Lieferumfang

enthalten.

GPassendes, funktionsfähiges und

sicheres Werkzeug benutzen.

9 Funktionsbeschreibung

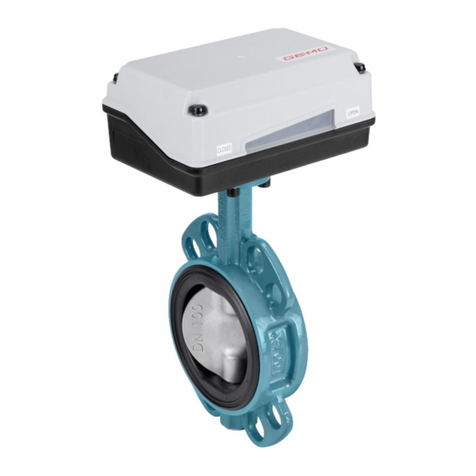

Das fremdgesteuerte 2/2 Wege-Ventil GEMÜ

550 ist ein Metall-Schrägsitzventil mit Durch-

gangskörper und besitzt einen Kolbenantrieb.

Die Ventilkörper sind gemäß Datenblatt in

verschiedenen Ausführungen erhältlich.

Das Ventil hat bei Steuerfunktion NC serien-

mäßig eine optische Stellungsanzeige (für

Steuerfunktion NO und DA auf Anfrage).Viel-

fältiges Zubehör ist lieferbar z.B. elektrische

Stellungsrückmelder, Hubbegrenzung, elek-

tropneumatische Stellungs- und Prozessreg-

ler.

Die Absperrung am Ventilsitz erfolgt durch

eine in den Ventilteller gekammerte PTFE-

Dichtung. Die Abdichtung der Ventilspindel

erfolgt über eine sich selbstnachstellende

Stopfbuchsenpackung; dadurch ist auch

nach langer Betriebszeit eine wartungsarme

und zuverlässige Ventilspindelabdichtung

gegeben. Der Abstreifring vor der Stopfbuch-

senpackung schützt die Dichtung zusätzlich

vor Verschmutzung und Beschädigung.

9.1 Sonderentlüftung

Die Sonderentlüftung mit einem Lippen-

Rückschlagventil wurde u.a. für die Lebens-

mittel-Industrie entworfen. Sie verhindert das

Eindringen von Schmutzwasser und Reini-

gungsmedien. Die Sonderentlüftung ist opti-

onal ab Werk verfügbar (siehe Bestelldaten

Rubrik "Sonderausführungen").