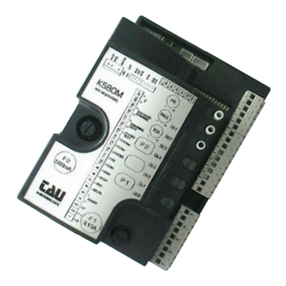

tau K122M User manual

1

K122M

GUIDA ALL’INSTALLAZIONE

INSTALLATION GUIDE

INSTALLATIONSANLEITUNG

NOTICE D’INSTALLATION

GUÍA PARA LA INSTALACIÓN

K122M

Quadro di comando per motoriuttore SPEED2Q

Control panel for SPEED2Q gearmotor

Steuerplatine für den getriebemotor SPEED2Q

Logique de commande pour motoréducteur SPEED2Q

Panel de mandos para motorreductor SPEED2Q

Via Enrico Fermi, 43 - 36066 Sandrigo (VI) Italia

Tel +39 0444 750190 - Fax +39 0444 750376

info@tauitalia.com - www.tauitalia.com

IT - Istruzioni originali

D-MNL0K122M 19-09-2014 - Rev.17

2

K122M

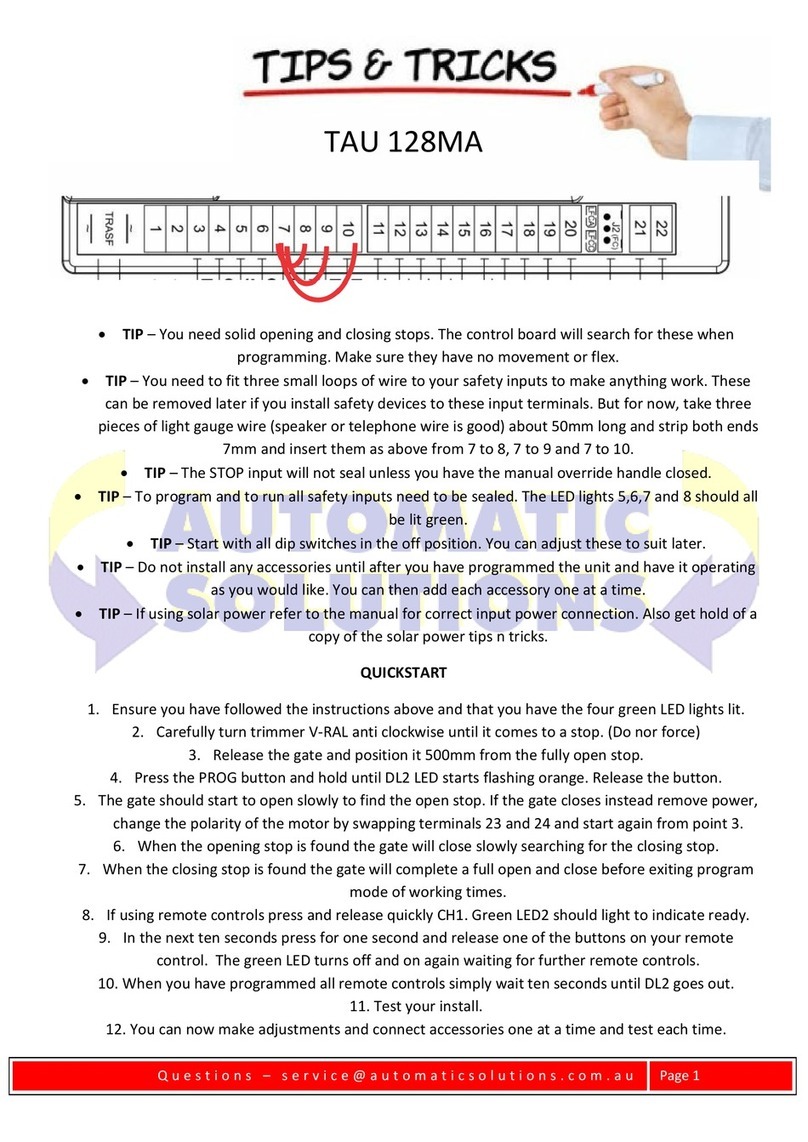

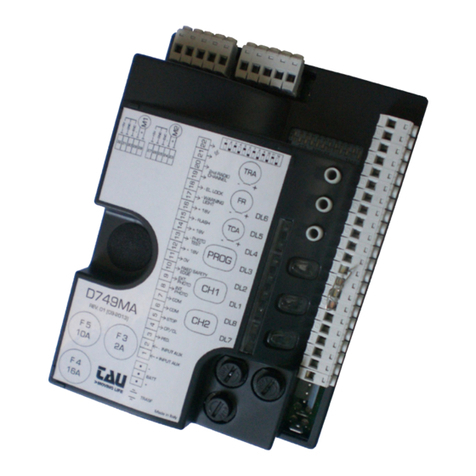

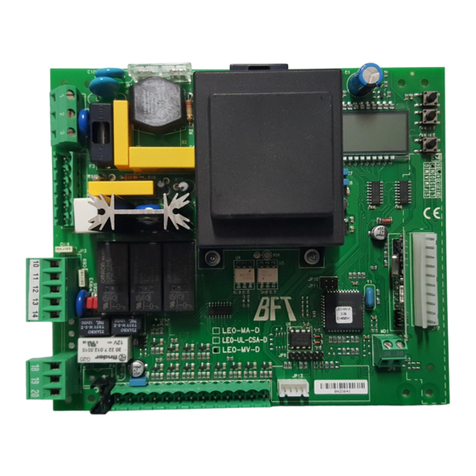

SCHEMA CABLAGGIO K122M / K122M WIRING DIAGRAM / SCHALTPLAN DER

+ ~

-~ + +

+

-+-+-

+

TCA RALL

FR

+

1-

+

-

+

-

+

-

+

2

3

4

5

6

7

8

15 14 13 12 11 10 9

16

20

17

18

19

21

22

23

24

CHARGE BATT.

TXRX

Fotocellula

Costa fissa

Fotocellula

Comune

Spia cancello

aperto max

3W

Lamp

18Vdc

max

20W

Apre/Chiude

Stop

Comune

Pedonale

Antenna

2°Ch. RX

Encoder

Positivo +

Segnale

Negativo -

123 4 5 6

7 8

RX

PED

DL1

DL2

DL4

DL3

DL5

DL6

A/C STOP FOT C.F.

876

5

43

2

1

OFF

ON Dip-switches

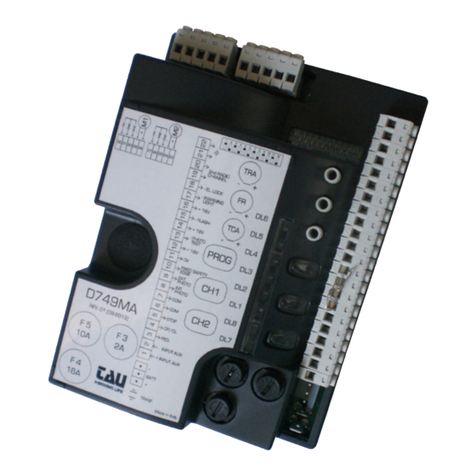

K122

M

P1

PROG

FS1

FS2

F2 5x20 F10A

F3 5x20 F1,6A

F1 5x20 F16A

CONNETTORE RADIO

-

+

+ ~

-~ + + +

-+-+-+

TCA RALL FR

+

1-

+

-

+

-

+

-

+

2

3

4

5

6

7

8

15 14 13 12 11 10 9

16

20

17

18

19

21

22

23

24

CHARGE BATT.

TXRX

Fotocellula

Costa fissa

Fotocellula

Comune

Spia cancello

aperto max

3W

Lamp

18Vdc

max

20W

Apre/Chiude

Stop

Comune

Pedonale

Antenna

2°Ch. RX

Encoder

Positivo +

Segnale

Negativo -

123 4 5 6 7 8

RX

PED

DL1

DL2

DL4

DL3

DL5

DL6

A/C STOP FOT C.F.

876

5

43

2

1

OFF

ON Dip-switches

K122M

P1

PROG

FS1

FS2

F2 5x20 F10A

F3 5x20 F1,6A

F1 5x20 F16A

CONNETTORE RADIO

-

+

3

K122M

K122M / SCHÉMA CÂBLAGE K122M / ESQUEMA DEL CABLEADO K122M

+ ~

-~ + +

+

-+-+-

+

TCA RALL

FR

+

1-

+

-

+

-

+

-

+

2

3

4

5

6

7

8

15 14 13 12 11 10 9

16

20

17

18

19

21

22

23

24

CHARGE BATT.

TXRX

Fotocellula

Costa fissa

Fotocellula

Comune

Spia cancello

aperto max

3W

Lamp

18Vdc

max

20W

Apre/Chiude

Stop

Comune

Pedonale

Antenna

2°Ch. RX

Encoder

Positivo +

Segnale

Negativo -

123 4 5 6

7 8

RX

PED

DL1

DL2

DL4

DL3

DL5

DL6

A/C STOP FOT C.F.

876

5

43

2

1

OFF

ON Dip-switches

K122M

P1

PROG

FS1

FS2

F2 5x20 F10A

F3 5x20 F1,6A

F1 5x20 F16A

CONNETTORE RADIO

-

+

+ ~

-~ + + +

-+-+-+

TCA RALL FR

+

1

-

+

-

+

-

+

-

+

2

3

4

5

6

7

8

15 14 13 12 11 10 9

16

20

17

18

19

21

22

23

24

CHARGE BATT.

TXRX

Fotocellula

Costa fissa

Fotocellula

Comune

Spia cancello

aperto max

3W

Lamp

18Vdc

max

20W

Apre/Chiude

Stop

Comune

Pedonale

Antenna

2°Ch. RX

Encoder

Positivo +

Segnale

Negativo -

123 4 5 6 7 8

RX

PED

DL1

DL2

DL4

DL3

DL5

DL6

A/C STOP FOT C.F.

876

5

43

2

1

OFF

ON Dip-switches

K122M

P1

PROG

FS1

FS2

F2 5x20 F10A

F3 5x20 F1,6A

F1 5x20 F16A

CONNETTORE RADIO

-

+

4

K122M

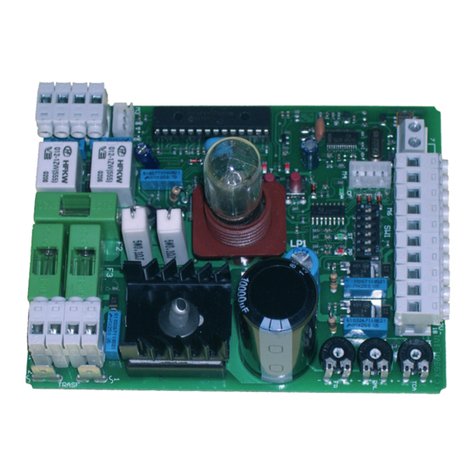

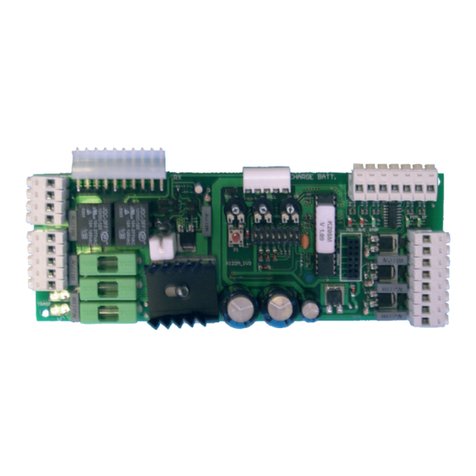

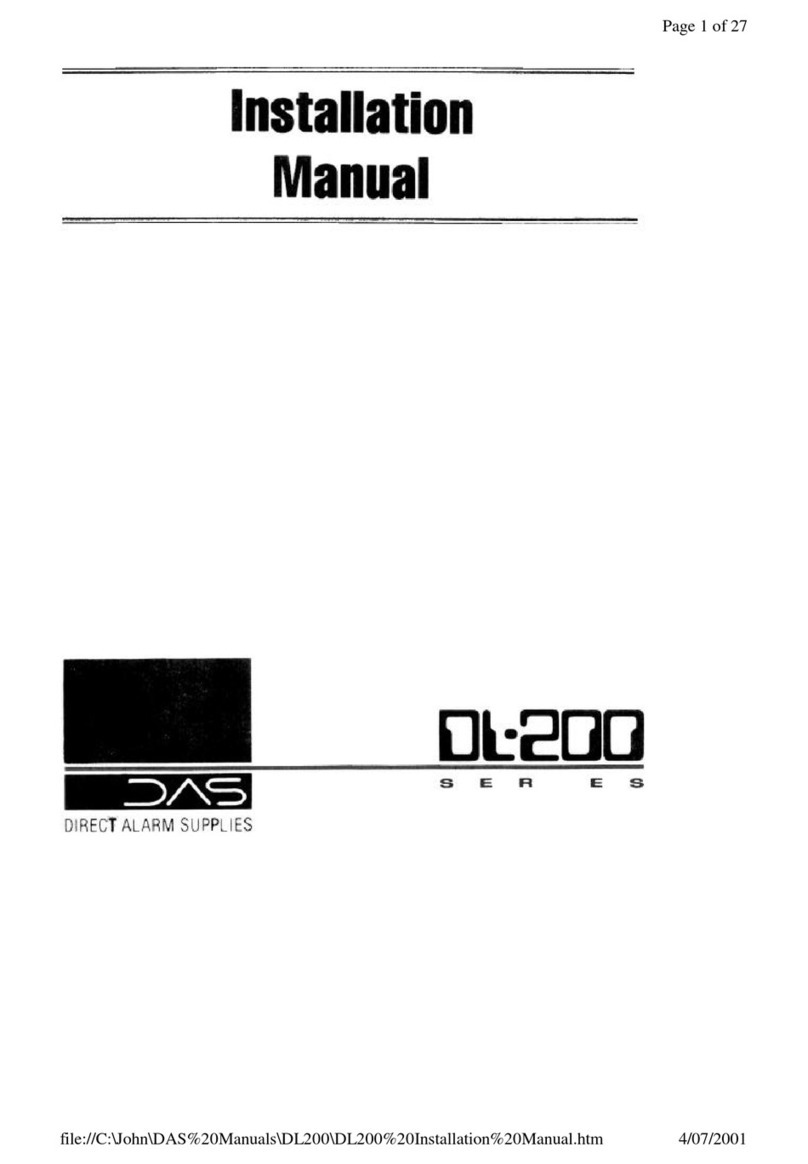

SCHEDA CARICA BATTERIA (OPZIONALE)

BATTERY CHARGER BOARD (OPTIONAL)

BATTERIELADEKARTE (OPTIONAL)

CARTE CHARGEUR DE BATTERIE (EN OPTION)

TARJETA CARGA BATERÍA (OPCIONAL)

F 8A - 5x20 Fusibile rapido 10 Ah 5x20 a protezione della batteria 12 V 7,2 Ah

DL1 led verde di segnalazione presenza di tensione di rete.

F 8A - 5x20 10 Ah 5x20 fast-acting fuse for protection of 12 V 7.2 Ah battery

DL1 Presence power supply green LED signal.

F 8A - 5x20 Schnellsicherung 10 Ah 5x20 zum Schutz der Batterie 12 V 7,2 Ah

DL1 grüne LED für Stromverorgungs Kontrolle.

F 8A - 5x20 Fusible rapide 10 Ah 5x20 pour la protection de la batterie 12 V 7,2 Ah

DL1 led verte de signalisation présence de courant.

F 8A - 5x20 Fusible rápido 10 Ah 5x20 como protección de la batería 12 V 7,2 Ah

DL1 led verde de aviso presencia de alimentación.

CONNETTORE

CONNECTOR

VERBINDER

CONNECTEUR

CONECTOR

ITALIANO

5

K122M

DICHIARAZIONE DI INCORPORAZIONE DEL COSTRUTTORE

(ai sensi della Direttiva Europea 2006/42/CE AlI. II.B)

Fabbricante: TAU S.r.l.

Indirizzo: Via E. Fermi, 43

36066 Sandrigo (Vi)

ITALIA

Dichiara sotto la propria responsabilità che il prodotto: Centrale di comando

realizzato per il movimento automatico di: Cancelli Scorrevoli

per uso in ambiente: Residenziale / Condominiale

completo di: -

Modello: K122M

Tipo: K122M

Numero di serie: vedi etichetta argentata

Denominazione commerciale: Quadro di comando per motoriduttore SPEED2Q

È realizzato per essere incorporato su una chiusura (cancello scorrevole) o per essere assemblato con altri dispositivi

al ne di movimentare una tale chiusura per costituire una macchine ai sensi della Direttiva Macchine 2006/42/CE.

Dichiara inoltre che questo prodotto è conforme ai requisiti essenziali di sicurezza delle seguenti ulteriori direttive

CEE:

- 2006/95/CE Direttiva Bassa Tensione

- 2004/108/CE Direttiva Compatibilità Elettromagnetica

EN 61000-6-3 (2001); EN 61000-6-1 (2001)

ed, ove richiesto, alla Direttiva:

- 1999/5/CE Apparecchiature Radio e apparecchiature terminali di telecomunicazione

Dichiara inoltre che non è consentito mettere in servizio il macchinario no a che la macchina in cui sarà

incorporato o di cui diverrà componente sia stata identicata e ne sia stata dichiarata la conformità alle condizioni

della Direttiva 2006/42/CE.

Si impegna a trasmettere, su richiesta adeguatamente motivata delle autorità nazionali, informazioni pertinenti sulle

quasi-macchine.

Sandrigo, 31/03/2010

Il Rappresentante Legale

_________________________________________

Bruno Danieli

Nome e indirizzo della persona autorizzata a costituire la documentazione tecnica pertinente:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italia

ITALIANO

6

K122M

AVVERTENZE

Il presente manuale è destinato solamente al personale tecnico qualicato per l’installazione.

Nessuna informazione contenuta nel presente fascicolo può essere considerata d’interesse per

l’utilizzatore nale. Questo manuale è allegato alla centralina K122M montata sul motoriduttore

Speed 2, non deve pertanto essere utilizzato per prodotti diversi!

Avvertenze importanti:

Togliere l’alimentazione di rete alla scheda prima di accedervi.

La centralina K122M è destinata al comando di un motoriduttore elettromeccanico in corrente

continua per l’automazione di cancelli scorrevoli.

Ogni altro uso è improprio e, quindi, vietato dalle normative vigenti.

È nostro dovere ricordare che l’automazione che state per eseguire, è classicata come “co-

struzione di una macchina” e quindi ricade nel campo di applicazione della direttiva europea

2006/42/CE (Direttiva Macchine).

Questa, nei punti essenziali, prevede che:

- l’installazione deve essere eseguita solo da personale qualicato ed esperto;

- chi esegue l’installazione dovrà preventivamente eseguire “l’analisi dei rischi” della macchi-

na;

- l’installazione dovrà essere fatta a “regola d’arte”, applicando cioè le norme;

- inne dovrà essere rilasciata al proprietario della macchina la”dichiarazione di conformità”.

Risulta chiaro quindi che l’installazione ed eventuali interventi di manutenzione devono essere

effettuati solo da personale professionalmente qualicato, in conformità a quanto previsto dalle

leggi, norme o direttive vigenti.

Nella progettazione delle proprie apparecchiture, TAU rispetta le normative applicabili al prodot-

to (vedere la dichiarazione di conformità allegata); è fondamentale che anche l’installatore, nel

realizzare gli impianti, prosegua nel rispetto scrupoloso delle norme.

Personale non qualicato o non a conoscenza delle normative applicabili alla categoria dei “can-

celli e porte automatiche” deve assolutamente astenersi dall’eseguire installazioni ed impianti.

Chi non rispetta le normative è responsabile dei danni che l’impianto potrà causare!

Si consiglia di leggere attentamente tutte le istruzioni prima di procedere con l’installazione.

INSTALLAZIONE

Prima di procedere assicurarsi del buon funzionamento della parte meccanica. Vericare

inoltre che il gruppo motoriduttore sia stato installato correttamente seguendo le relative

istruzioni. Eseguiti questi controlli, assicurarsi che il motoriduttore non abbia un assor-

bimento durante il movimento superiore a 3 A (per un corretto funzionamento del quadro

di comando).

L’INSTALLAZIONE DELL’APPARECCHIATURA DEVE ESSERE EFFETTUATA “A REGOLA

D’ARTE” DA PERSONALE QUALIFICATO COME DISPOSTO DALLA LEGGE 37/08.

NB : si ricorda l’obbligo di mettere a massa l’impianto nonché di rispettare le normative

sulla sicurezza in vigore in ciascun paese.

LA NON OSSERVANZA DELLE SOPRAELENCATE ISTRUZIONI PUÒ PREGIUDICARE IL

BUON FUNZIONAMENTO DELL’APPARECCHIATURA E CREARE PERICOLO PER LE PER-

SONE, PERTANTO LA “CASA COSTRUTTRICE” DECLINA OGNI RESPONSABILITÀ PER

EVENTUALI MAL FUNZIONAMENTI E DANNI DOVUTI ALLA LORO INOSSERVANZA.

ITALIANO

7

K122M

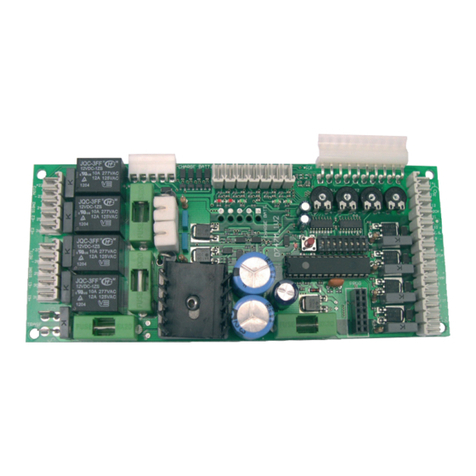

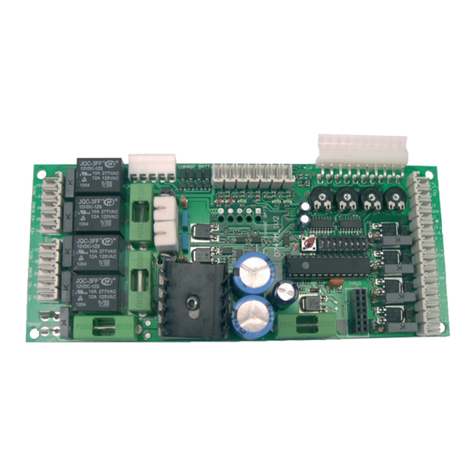

SCHEDA COMANDO PER MOTORIDUTTORE SPEED2Q

• LOGICA CON MICROPROCESSORE

• STATO DEGLI INGRESSI VISUALIZZATO DA LEDs

• FUNZIONE “INGRESSO PEDONALE”

• CIRCUITO DI LAMPEGGIO INCORPORATO

• SENSORE AD ENCODER PER RILEVAMENTO OSTACOLI ED AUTOAPPRENDIMENTO

DELLA CORSA

• CONNETTORE PER RICEVENTE

• CONNETTORE PER BATTERIA E CARICA BATTERIA (OPZIONALE)

• DIAGNOSTICA DEL DIFETTO FUNZIONE VISUALIZZATO DA LED

ATTENZIONE:

- non utilizzare cavi unilari (a conduttore unico), es. quelli citofonici, al ne di evitare

interruzioni sulla linea e falsi contatti;

- non riutilizzare vecchi cavi preesistenti;

- si consiglia di utilizzare il cavo TAU cod. M-03000010CO per il collegamento dei motori

alla centrale di comando.

COLLAUDO

A collegamento ultimato:

• I Leds verdi LS devono essere tutti accesi (corrispondono ciascuno ad un ingresso Normal-

mente Chiuso). Si spengono solo quando sono interessati i comandi ai quali sono associati.

• I Leds rossi LS devono essere tutti spenti (corrispondono ciascuno ad un ingresso Normal-

mente Aperto) si accendono solo quando sono interessati i comandi ai quali sono associati.

CARATTERISTICHE TECNICHE

Alimentazione scheda 13,5V AC - 50 Hz

Potenza max. motore c.c. 50 W - 18V DC

Fusibile rapido protezione alimentazione ingresso 13,5 Vac (F1 - 5x20) F 16A

Fusibile rapido protezione motore (F2 - 5x20) F 10A

Fusibile rapido protezione ausiliari 18 V dc (F3 - 5x20) F 1,6A

Tensione circuiti alimentazione motore 18V DC

Tensione alimentazione circuiti dispositivi ausiliari 18V DC

Tensioni alimentazioni circuiti logici 5V DC

Temperatura di funzionamento -20 °C ÷ +55 °C

COLLEGAMENTI ALLA MORSETTIERA

Morsetti Funzione Descrizione

1 - 2 AUX 18V DC uscita ausiliari 18 Vdc max. 15 W (1 = NEGATIVO - 2 = PO-

SITIVO) per fotocellule, relay, ricevitori, etc...;

3 - 4 TX FOTOCELLULA uscita 18 Vdc fotocellula trasmittente -fototest- (3 = NEGATIVO

- 4 = POSITIVO) max. nr. 1 trasmettitore fotocellule;

5 - 6 LAMPEGGIANTE

uscita 18 Vdc max. 20W alimentazione lampeggiante (5 =

NEGATIVO - 6 = POSITIVO), lampeggio fornito dalla centrale,

veloce in chiusura e lento in apertura;

7 - 8 SPIA CANCELLO

APERTO

uscita 18 Vdc max. 3W alimentazione spia cancello aperto e

in movimento (7 = NEGATIVO - 8 = POSITIVO);

9 - 11 BORDO

SENSIBILE

ingresso N.C. bordo sensibile elettromeccanico - interviene

durante l’apertura bloccando e richiudendo il cancello per ~20

cm (9 = C.F. - 11 = COM);

ITALIANO

8

K122M

10 - 11 FOTOCELLULE

ingresso N.C. fotocellule - interviene durante la chiusura o

anche durante l’apertura, vedi dip-switch nr. 3

(10 = FOT - 11 = COM);

Nota: il trasmettittore della fotocellula deve sempre essere

alimentato dai morsetti nr 3 e nr 4, in quanto su di esso

si effettua la verica del sistema di sicurezza (Fototest).

Senza questo collegamento, la centralina non funziona.

Per eliminare la verica del sistema di sicurezza, o quando

non si usano le fotocellule, porre il dip-switch nr 6 in OFF.

I trasmettitori di eventuali coppie di fotocellule aggiuntive

vanno alimentati sempre dai morsetti 1 e 2.

12 - 13 STOP

ingresso N.C. pulsante STOP - Arresta il cancello dovunque

si trovi, inibendo temporaneamente la chiusura automatica,

se programmata (12 = COM - 13 = STOP);

12 - 14 APRE/CHIUDE

ingresso N.A. pulsante APRE/CHIUDE - Comanda l’apertura

e la chiusura del cancello ed è regolato nel funzionamento dai

dip-switches 2 e 3 ( 12 = COM - 14 = A/C);

12 - 15 PEDONALE

ingresso N.A. pulsante PEDONALE - Comanda l’apertura e la

chiusura parziale del cancello per ~1 m di corsa ed è regolato

nel funzionamento dai dip-switches 2 e 3

(12 = COM - 15 = PED);

16 - 17 ANTENNA ingresso antenna radioricevente ad innesto solo per ricevitori

40,665 MHz (16 = SEGNALE - 17 = MASSA);

18 - 19 2° CH RADIO

uscita 2° canale radio - per comandare un’altra automazione

o accendere luci, etc... (contatto pulito N.A.);

Nota: per il collegamento di altri dispositivi al 2° canale

radio, quali accensione luci, comando pompe o carichi

importanti, utilizzare un relè ausiliario di potenza con

portata adeguata ai dispositivi da collegare, altrimenti

si potrebbero avere malfunzionamenti dovuti a disturbi

indotti (vedi nota alla ne del paragrafo).

20 - 21 - 22 ENCODER alimentazione e ingresso encoder (20 = MARRONE positivo

- 21 = BIANCO segnale - 22 = BLU negativo);

23 - 24 MOTORE 18V DC uscita alimentazione motore 18 Vdc max. 50 W;

FS1 - FS2 ALIMENTAZIONE

ingresso alimentazione scheda 13,5 Vac - Alimentato dal

trasformatore toroidale riposto nell’apposito vano del motore

SPEED 2 e protetto da fusibile sull’alimentazione 230 Vac;

IMPORTANTE:

•non collegare relè ausiliari onde evitare di pregiudicare il buon funzionamento della

centrale di comando;

•non collegare in prossimità della centrale di comando degli alimentatori switching o

apparecchiature similari che potrebbero essere fonte di disturbi;

PROCEDURA DI MEMORIZZAZIONE

ATTENZIONE: Dopo aver alimentato il quadro di comando attendere 2 sec. prima di iniziare

a svolgere le manovre di regolazione.

Nota: il cancello deve necessariamente avere i necessari fermi di sicurezza sia in apertura

che in chiusura.

Terminata l’installazione dell’automazione:

1_ portare il cancello a 1 m ca. dalla battuta in chiusura;

2_ posizionare il dip-switch nr. 8 in ON;

ITALIANO

9

K122M

3_ comandare l’automazione agendo su uno dei seguenti ingressi: A/C, radiocomando o pulsante

scheda.

4_ il cancello deve cominciare a chiudere.

Nota: nel caso dovesse aprirsi, sospendere la programmazione resettando il quadro elet-

trico (togliere l’alimentazione al quadro per almeno 5 sec. e rimettere il dip-switch nr. 8 in

OFF), e quindi a quadro disalimentato invertire tra di loro i li di alimentazione del motore.

Riprendere poi la procedura dal punto 1.

5_ effettuata la chiusura, trascorso un tempo di circa 2 sec., viene eseguita automaticamente

un’apertura totale;

6_ ad apertura completata, posizionare il dip-switch nr. 8 in OFF;

7_ l’automazione è ora pronta per il funzionamento.

Effettuare le regolazioni logiche.

Nota: agendo su qualsiasi regolazione del quadro di comando (trimmer o dip-switches) è

necessario effettuare una manovra completa (apertura e chiusura) dell’automazione per

rendere attive le nuove impostazioni.

REGOLAZIONI LOGICHE

TRIMMER

RALL. regolazione distanza di rallentamento: da 10 a 100 cm ca.;

T.C.A. regolazione Tempo di Chiusura Automatica: da 3 a 255 secondi ca. (vedi

dip-switch nr. 1);

FR. regolazione sensibilità rilevamento ostacoli.

NOTA: ruotando il TRIMMER FR. in senso orario si diminuisce la sensibilità del

motoriduttore sull’ostacolo e quindi aumenta la forza di spinta; viceversa,

ruotandolo in senso antiorario, aumenta la sensibilità del motoriduttore

sull’ostacolo e diminuisce la forza di spinta.

Dip switch

1CHIUSURA

AUTOMATICA

On ad apertura completata, la chiusura del cancello è automatica tra-

scorso un tempo impostato sul trimmer T.C.A.;

Off la chiusura necessita di un comando manuale;

22 / 4 TEMPI

On

ad automazione funzionante, una sequenza di comandi di apertura/

chiusura induce il cancello ad una APERTURA-CHIUSURA-APER-

TURA-CHIUSURA, etc.

Off

nelle stesse condizioni, la stessa sequenza di comandi induce il

cancello ad una APERTURA-STOP-CHIUSURA-STOP-APERTURA-

STOP, etc. (funzione passo-passo) (vedi anche dip switch 4);

3

INTERVENTO

FOTOCELLULE

IN APERTURA

On

durante la fase di apertura la fotocellula interviene arrestando il can-

cello no a rimozione dell’ostacolo rilevato. In fase di chiusura provoca

l’arresto seguito dalla totale riapertura del cancello;

Off durante la fase di apertura la fotocellula non interviene, mentre in fase

di chiusura si comporta come in modalità on;

4NO REVERSE On il cancello si comporta come stabilito dal dip switch nr. 2

Off il cancello ignora i comandi di chiusura durante l’apertura;

5PRE-

LAMPEGGIO

On la funzione prelampeggio è inserita;

Off la funzione prelampeggio è disinserita;

6FOTOTEST

On la funzione “verica delle fotocellule” è inserita;

Off la funzione “verica delle fotocellule” è disinserita.

Nota: da utilizzare quando non si usano le fotocellule;

ITALIANO

10

K122M

7

RICHIUDE

DOPO

FOTOCELLULA

On in seguito all’intervento del contatto fotocellula (ingresso 10 - 11),

l’automazione si chiude automaticamente dopo 5 secondi;

Off funzione disinserita;

8MEMO

On si abilita la funzione di memorizzazione per l’autoapprendimento

della corsa;

Off posizione in cui lasciare il dip-switch al termine della procedura di

memorizzazione.

Funzione orologio:

È possibile utilizzare un timer (esempio settimanale) collegato all’ingresso del pulsante apre-

chiude per mantenere aperto il cancello in determinate fascie orarie e permetterne poi la richiu-

sura automaitca.

CARATTERISTICHE DELLA K122M

LED - DL3

Il led, oltre ad indicare la presenza dell’alimentazione, segnala eventuali errori con una serie di

lampeggi predeniti:

sempre acceso: funzionamento regolare;

1 lampeggio: tensione della batteria tampone inferiore a 11,3V DC;

Controllare l’alimentazione di rete, caricare la batteria, sostituire la batteria;

2 lampeggi: errore fototest;

Disabilitare fototest (dip-switch 6 in OFF), vericare funzionamento fotocellule e loro collega-

mento;

3 lampeggi: mancanza tensione di rete;

Controllare interruttore magnetotermico (a monte dell’impianto), controllare fusibili;

4 lampeggi: superamento limite max. di corrente;

Picco di eccessivo assorbimento del motoriduttore, controllare l’assenza di ostacoli lungo la cor-

sa del cancello, vericare l’assorbimento di corrente del motore a vuoto e applicato al cancello;

5 lampeggi: assenza segnale encoder;

Controllare cablaggio, vericare encoder tramite TEST-ENCODER (opzionale);

6 lampeggi: presenza ostacolo dopo 5 tentativi di chiusura falliti;

Controllare l’assenza di ostacoli lungo la corsa del cancello e la scorrevolezza dello stesso;

7 lampeggi: non è stata eseguita alcuna procedura di memorizzazione;

Eseguire procedura di memorizzazione.

8 lampeggi: assenza segnale motore;

Controllare cablaggio, vericare che il motore giri liberamente alimentato direttamente dalla

batteria, vericare fusibile F2.

L’indicazione di più errori viene eseguita con una pausa di 2 sec. tra una segnalazione e l’altra.

L’indicazione degli errori persiste no all’esecuzione di una manovra completa (apertura e chiu-

sura) dell’automazione.

Nel caso di 5 interventi consecutivi (durante la stessa manovra di apertura o chiusura) da parte

dei sistemi di sicurezza, la centrale entrerà in fase di corsa rallentata alla ricerca della battuta in

chiusura. É necessario che l’automazione completi una manovra (apertura e successiva chiusura)

per resettarsi, altrimenti ripartirà la fase di ricerca della battuta di ne corsa dopo ogni singolo

intervento dei dispositivi di sicurezza.

ITALIANO

11

K122M

SPIA CANCELLO APERTO (18 Vdc - max. 3W)

La spia cancello aperto, durante la fase di apertura o chiusura dell’automazione, lampeggia in

sincronia con il lampeggiante per rimanere poi ssa al raggiungimento dell’apertura totale. Una

volta completata anche la fase di chiusura, questa si spegne.

La spia cancello aperto ha inoltre la funzione di segnalare:

fase di programmazione (quando il dip-switch 8 è in ON);

lampeggia in sincronia con il lampeggiante;

ripristino della tensione di rete

emette una serie di lampeggi per un tempo di 2 sec. ca.;

presenza di eventuali ostacoli lungo la corsa dell’automazione dopo 5 tentativi di chiusura falliti;

lampeggia in sincronia con il lampeggiante.

SCHEDA CARICA BATTERIA (OPZIONALE)

Se si possiede la scheda carica batteria, in assenza di rete l’automazione risulta comunque

funzionante. Nel caso la tensione scenda sotto gli 11,3 Vdc, l’automazione cessa di funzionare

(il quadro di comando rimane alimentato); quando, invece, scende sotto i 10,2 Vdc, la scheda

sgancia completamente la batteria (il quadro di comando non è più alimentato).

RILEVAMENTO OSTACOLI

La funzione di rilevamento ostacoli (impostabile tramite trimmer FR) intervenendo in fase di

apertura dell’automazione provoca una richiusura della stessa di 20 cm ca., mentre in fase di

chiusura provoca un’apertura totale.

ATTENZIONE: la logica del quadro di comando può interpretare un attrito meccanico per

un eventuale ostacolo.

RALLENTAMENTO

Per evitare che il cancello sbatta alla ne della corsa, è possibile impostare (tramite il trimmer

RALL) il rallentamento in apertura e in chiusura su una distanza variabile da 10 a 100 cm. (ruo-

tando il trimmer in senso orario si aumenta la distanza di rallentamento; viceversa, ruotandolo in

senso antiorario la distanza di rallentamento si accorcia). Si consiglia di impostare la distanza di

rallentamento tenedo conto del peso del cancello e degli attriti meccanici in gioco.

Nota: il pulsante P1 della scheda ha la stessa funzione del tasto APRE/CHIUDE.

APERTURA E CHIUSURA COMANDATA DA OROLOGIO

É possibile comandare l’apertura e la chiusura del cancello mediante un orologio digitale che in

uscita disponga di un contatto relè.

Sarà sufciente collegarlo ai morsetti 12 - 14 (pulsante APRE/CHIUDE) e programmarlo in modo

che, all’ora di apertura desiderata, il contatto relè dell’orologio si chiuda sino all’ora di chiusura

voluta (momento in cui il contatto relè dell’orologio si apre nuovamente, permettendo così la

richiusura automatica).

Nota: la richiusura automatica deve essere inserita (Dip-switch nr. 1 in ON).

RIPRISTINO FUNZIONAMENTO AUTOMATICO

Qualora si renda necessario movimentare manualmente la chiusura o l’apertura del cancello,

azionare lo sblocco manuale. Per ripristinare il normale funzionamento (in automatico), occorre

specicare:

• se il ripristino avviene successivamente ad un black-out (la scheda resta priva di alimentazione

per un certo tempo), il cancello entrerà in fase di corsa rallentata alla ricerca della battuta di

chiusura;

• se il ripristino avviene dopo un intervento manuale (senza interruzioni all’alimentazione della

scheda), saranno necessarie 4 o 5 manovre complete per fare riallineare il cancello, durante

le quali non verranno osservati i normali rallentamenti e le conseguenti battute d’arresto.

ITALIANO

12

K122M

LED DI DIAGNOSI

DL1 led rosso di segnalazione pulsante PEDONALE

DL2 led rosso di segnalazione pulsante APRE/CHIUDE

DL3 led rosso di segnalazione ERRORI

DL4 led verde di segnalazione pulsante di STOP

DL5 led verde di segnalazione FOTOCELLULA

DL6 led verde di segnalazione BORDO SENSIBILE

MALFUNZIONAMENTI: POSSIBILI CAUSE E RIMEDI

L’automazione non parte

a- Vericare con lo strumento (Multimetro) la presenza dell’alimentazione 230V AC;

b- Vericare che i contatti N.C. della scheda siano effettivamente normalmente chiusi (3 led

verdi accesi);

c- Impostare il dip 6 (fototest) su OFF;

d- Aumentare il trimmer FR al massimo;

e- Controllare con lo strumento (Multimetro) che i fusibili siano integri.

Il radiocomando ha poca portata

a- Collegare l’antenna radio sui morsetti presenti sulla scheda ricevente e non sui morsetti

16-17 della scheda di comando (per frequenza 433,92 MHz);

b- Controllare che il collegamento della massa e del segnale dell’antenna non sia invertito;

c- Non eseguire giunzioni per allungare il cavo dell’antenna;

d- Non installare l’antenna in posizioni basse o in posizioni nascoste dalla muratura o dal

pilastro;

e- Controllare lo stato delle pile del radiocomando.

L’automazione si apre al contrario

Invertire tra loro i collegamenti del motore sulla morsettiera (morsetti 23 e 24);

ITALIANO

13

K122M

MANUFACTURER’S DECLARATION OF INCORPORATION

(in accordance with European Directive 2006/42/EC App. II.B)

Manufacturer: TAU S.r.l.

Address: Via E. Fermi, 43

36066 Sandrigo (Vi)

ITALY

Declares under its sole responsibility, that the product: Electronic control unit

designed for automatic movement of: Sliding Gates

for use in a: Residential / Communities

complete with: -

Model: K122M

Type: K122M

Serial number: see silver label

Commercial name: Control panel for SPEED2Q gearmotor

Has been produced for incorporation on an access point (sliding gate) of for assembly with other devices used

to move such an access point, to constitute a machine in accordance with the Machinery Directive 2006/42/EC.

Also declares that this product complies with the essential safety requirements of the following EEC directives:

- 2006/95/EC Low Voltage Directive

- 2004/108/EC Electromagnetic Compatibility Directive

EN 61000-6-3 (2001); EN 61000-6-1 (2001)

and, where required, with the Directive:

- 1999/5/CE Radio equipment and telecommunications terminal equipment

Also declares that it is not permitted to start up the machine until the machine in which it is incorporated or of

which it will be a component has been identied with the relative declaration of conformity with the provisions of

Directive 2006/42/EC.

The manufacturer undertakes to provide, on sufciently motivated request by national authorities, all information

pertinent to the quasi-machinery.

Sandrigo, 31/03/2010

Legal Representative

_________________________________________

Bruno Danieli

Name and address of person authorised to draw up all pertinent technical documentation:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italy

ENGLISH

14

K122M

WARNINGS

This manual is designed to assist qualied installation personnel only. It contains no information

that may be of interest to nal users. This manual is attached to the K122M control unit mounted

on the Speed 2 gearmotor, therefore it may not be used for different products!

Important informations:

Disconnect the mains power supply to the board before accessing it.

The K122M control unit is suitable for the control of a direct-current electromechanical gearmo-

tor for the automation of sliding gates.

Any other use is considered improper and is consequently forbidden by current laws.

Please note that the automation system you are going to install is classi ed as “machine con-

struction” and therefore is included in the application of European directive 2006/42/EC (Ma-

chinery Directive).

This directive includes the following prescriptions:

- Only trained and qualied personnel should install the equipment;

- the installer must rst make a “risk analysis” of the machine;

- the equipment must be installed in a correct and workmanlike manner in compliance with all

the standards concerned;

- after installation, the machine owner must be given the “declaration of conformity”.

This product may only be installed and serviced by qualied personnel in compliance with cur-

rent, laws, regulations and directives.

When designing its products, TAU observes all applicable standards (please see the attached

declaration of conformity) but it is of paramount importance that installers strictly observe the

same standards when installing the system.

Unqualied personnel or those who are unaware of the standards applicable to the “automatic

gates and doors” category may not install systems under any circumstances.

Whoever ignores such standards shall be held responsible for any damage caused by

the system!

Do not install the unit before you have read all the instructions.

INSTALLATION

Before proceeding, make sure the mechanical components work correctly. Also check

that the gear motor assembly has been installed according to the instructions. Then

make sure that the power consumption of the gear motor is not greater than 3A (other-

wise the control panel may not work properly).

THE EQUIPMENT MUST BE INSTALLED “EXPERTLY” BY QUALIFIED PERSONNEL AS RE-

QUIRED BY LAW.

Note: it is compulsory to earth the system and to observe the safety regulations that are

in force in each country.

IF THESE ABOVE INSTRUCTIONS ARE NOT FOLLOWED IT COULD PREJUDICE THE

PROPER WORKING ORDER OF THE EQUIPMENT AND CREATE HAZARDOUS SITUA-

TIONS FOR PEOPLE. FOR THIS REASON THE “MANUFACTURER” DECLINES ALL RE-

SPONSIBILITY FOR ANY MALFUNCTIONING AND DAMAGES THUS RESULTING.

ENGLISH

15

K122M

CONTROL BOARD FOR SPEED2Q GEARMOTOR

• LOGICS WITH MICROPROCESSOR

• STATUS OF INPUTS SIGNALLED BY LEDs

• “PEDESTRIAN GATE” FUNCTION

• INCORPORATED FLASHING CIRCUIT

• ENCODER SENSOR FOR OBSTACLE DETECTION AND SELF-LEARNING OF TRAVEL

• RECEIVER CONNECTOR

• BATTERY AND BATTERY CHARGER CONNECTOR (OPTIONAL)

• DIAGNOSTICS OF MALFUNCTIONS SIGNALLED BY LED

ATTENTION:

- do not use single cables (with one single wire), ex. telephone cables, in order to avoid

breakdowns of the line and false contacts;

- do not re-use old pre-existing cables;

- we recommend to use the TAU cable code M-03000010C0 to connect the motors to the

control board.

TESTING

When you have completed the connection:

• All the green LS LEDs must be on (each of them corresponds to a Normally Closed input).

The go off only when the controls to which they are associated are operated.

•All the red LS LEDs must be off (each of them corresponds to a Normally Open input). The

light up only when the controls to which they are associated are operated.

TECHNICAL CHARACTERISTICS

Board power supply 13,5V AC - 50 Hz

Max motor power DC 50 W - 18V DC

Fast acting fuse for protection of input power supply 13.5 Vac (F1 - 5x20)

F 16A

Fast acting fuse for motor protection (F2 - 5x20) F 10A

Fast acting fuse for protection of auxiliary circuits 18 V dc (F3 - 5x20) F 1,6A

Motor power supply circuits voltage 18V DC

Auxiliary device circuits supply voltage 18V DC

Logic circuits supply voltages 5V DC

Operating temperature -20 °C ÷ +55 °C

CONNECTIONS TO TERMINAL BOARD

Terminals Function Description

1 - 2 AUX 18V DC auxiliary circuits output 18 Vdc max. 15 W (1 = NEGATIVE - 2

= POSITIVE) for photocells, relays, receivers, etc...;

3 - 4 PHOTOCELL TX 18 Vdc output for transmitter photocell – phototest - (3 =

NEGATIVE - 4 = POSITIVE) max. no. 1 photocell transmitter;

5 - 6 FLASHING LIGHT

18 Vdc max. 20W output for ashing light supply (5 = NEGA-

TIVE - 6 = POSITIVE), ashing signal supplied by the control

unit, rapid for closing, slow for opening;

7 - 8 GATE OPEN

WARNING LIGHT

18 Vdc max. 3W output for supply to open and moving gate

warning light (7 = NEGATIVE - 8 = POSITIVE);

9 - 11 SENSITIVE

EDGE

N.C. input for electromechanical sensitive edge – it cuts in

during the opening manoeuvre, locking and re-closing the

gate by ~20 cm (9 = C.F. - 11 = COM);

ENGLISH

16

K122M

10 - 11 PHOTOCELLS

N.C. photocell input - it cuts in during the closing or the open-

ing manoeuvre, see dip-switch no. 3 (10 = FOT - 11 = COM);

Note: the photocell transmitter must always be supplied

by terminals no. 3 and no. 4, since the safety system test

(phototest) is carried out on it. Without this connection,

the control unit does not work. To override the testing of

the safety system, or when the photocells are not used,

set dip-switch no. 6 to OFF. The transmitters of possible

pairs of additional photocells have always to be fed by

terminals 1 and 2.

12 - 13 STOP N.C. input for STOP button – It stops the gate in any position,

temporarily inhibiting its automatic closing, if programmed

(12 = COM - 13 = STOP);

12 - 14 OPEN/CLOSE N.O. input for OPEN/CLOSE button - It commands the open-

ing and closing of the gate and its operation is controlled by

dip-switches 2 and 3 ( 12 = COM - 14 = A/C);

12 - 15 PEDESTRIAN

N.O. input for PEDESTRIAN button - It commands the partial

opening and closing of the gate for ~1 m of travel and its op-

eration is controlled by dip-switches 2 and 3 (12 = COM - 15

= PED);

16 - 17 AERIAL plug-in radio-receiver aerial input , for 40.665 MHz receivers

only (16 = SIGNAL - 17 = GROUND);

18 - 19 2nd RADIO CH

2nd radio channel output - for control of an additional automa-

tion or for switching on lights, etc... (N.O. clean contact);

Warning: to connect other devices to the 2nd Radio

Channel (area lighting, pumps, etc.), use an additional

auxiliary relay (see note at end of paragraph).

20 - 21 - 22 ENCODER encoder supply and input (20 = BROWN positive - 21 =

WHITE signal - 22 = BLUE negative);

23 - 24 MOTOR 18V DC motor supply output 18 Vdc max. 50 W;

FS1 - FS2 POWER

SUPPLY

board supply input 13.5 Vac – Powered by the toroidal trans-

former housed in the SPEED 2 motor and protected by a fuse

on the 230 Vac power supply;

IMPORTANT:

•do not connect auxiliary relays so as to avoid endangering the correct functioning of

the control unit;

•do not connect switching feeders or similar apparatus close to the control unit that

may be a source of disturbance;

MEMORIZATION PROCEDURE

WARNING: After powering the control panel, wait 2 seconds before you start performing

the adjustment operations.

Note: the gate must be equipped with the opening and closing safety stops.

When you have completed the installation procedures :

1_ bring the gate to approx. 1 m from the closing travel limit;

2_ set dip-switch no. 8 to ON;

3_ operate the automation using one of the following inputs: A/C, radio control or card button.

4_ the gate must start to close.

Note: if it opens, stop the programming procedure by resetting the electric panel (discon-

nect the power supply to the panel for at least 5 sec. and set dip-switch no. 8 to OFF); with

the control panel disconnected, exchange the motor supply wires. Restart the procedure

from point 1.

ENGLISH

17

K122M

5_ when the gate has closed, after approximately 2 seconds a complete opening manoeuvre is

executed automatically;

6_ when the gate has opened, set dip-switch no. 8 to OFF;

7_ the automation is now ready for operation.

Make the logic adjustments.

Note: when any adjusting devices (trimmers or dip-switches) on the control panel are oper-

ated, a complete manoeuvre must be carried out in order for the new settings to take effect.

LOGIC ADJUSTMENTS

TRIMMER

RALL. slowdown distance adjustment: from about 10 to 100 cm;

T.C.A. Automatic Closing time adjustment: from about 3 to 255 seconds (see dip-

switch no. 1);

FR. obstacle detection sensitivity adjustment.

NOTE: by rotating the TRIMMER FR. clockwise the sensitivity of the gearmotor

to obstacles diminishes and therefore the thrust force increases; vice-

versa, by rotating it counter-clockwise, the sensitivity of the gearmotor

to obstacles increases and therefore the thrust force diminishes.

Dip switch

1AUTOMATIC

CLOSING

On when the gate has opened, it closes automatically after the time

established through the T.C.A. trimmer;

Off the closing manoeuvre requires a manual command;

22 / 4 STROKE

On when the automation is operational, a sequence of opening/closing

commands causes the gate to OPEN-CLOSE-OPEN-CLOSE etc.

Off

under the same circumstances, the same sequence of commands

causes the gate to OPEN-STOP-CLOSE-STOP-OPEN-STOP, etc.

(step-by-step function) (see also dip switch 4);

3

OPENING

PHOTOCELLS

OPERATION

On

during the opening phase, the photocell cuts in, stopping the gate

until the detected obstacle has been removed. During the closing

phase, it causes the gate to stop and then to open again all the way;

Off

during the opening phase the photocell does not cut in, while during

the closing phase it behaves in the same way as it does when in the

ON mode;

4NO REVERSE

On the gate behaves as established by dip switch no. 2

Off the gate ignores the closing commands during the opening manoeu-

vre;

5PRE-

FLASHING

On the pre-ashing function is enabled;

Off the pre-ashing function is disabled;

6PHOTOCELL

TEST

On the “photocell test” function is enabled;

Off the “photocell test” function is disabled.

Note: to be used when the photocells are not used;

7

CLOSE

AFTER

PHOTOCELL

On following the connection of the photocell contact (input 10 - 11), the

gate closes automatically after 5 seconds;

Off function disconnected;

8MEMO

On the memorization function is enabled for self-learning of the travel;

Off leave the dip-switch in this position when the memorization proce-

dure has been completed.

ENGLISH

18

K122M

Clock function:

A timer can be connected to the open-close pushbutton in order to keep the gate open at certain

times during the day, after which it reverts to automatic closing.

K122M CHARACTERISTICS

LED - DL3

The LED, besides indicating that the power supply is connected, also signals errors with a series

of pre-dened ashes:

steady light: normal operation;

1 ash: buffer battery voltage lower than 11.3V DC;

Check the mains power supply, charge the battery, replace the battery;

2 ashes: phototest error;

Disable phototest (dip-switch 6 OFF), check operation and connection of photocells;

3 ashes: power failure;

Check the thermal-magnetic circuit breaker (upstream from system), check the fuses;

4 ashes: max current limit exceeded;

Gearmotor has exceeded absorption limits, check for obstacles across the path of the gate,

check the current absorption of the motor when loadless and under load;

5 ashes: absence of encoder signal;

Check wiring, check encoder through TEST-ENCODER (optional);

6 ashes: presence of obstacle after 5 failed attempts to close;

Make sure there are no obstacles across the path of the gate and that it slides smoothly;

7 ashes: no memorization procedure has been executed;

Execute memorization procedure.

8 ashes: no motor signal;

Check wiring, check that the motor rotates freely when powered directly by battery, check fuse

F2;

Multiple errors are signalled by a 2-second pause between signals. Errors will continue to be

signalled until a complete opening and closing manoeuvre is executed.

If the safety devices are activated 5 consecutive times during the same opening or closing ma-

noeuvre, the control unit will switch to slow-down mode as it searches for the closing travel limit.

To reset, the gate must execute a complete opening and closing cycle, otherwise the travel limit

search phase will start again each time the safety devices are activated.

GATE OPEN WARNING LIGHT (18 Vdc - max. 3W)

The gate open warning light ashes during the opening or closing manoeuvre in synchrony with

the ashing light, then shows a steady light when the gate has opened completely. Once the

closing manoeuvre has been completed this light goes off .

In addition, the gate open warning light signals the following:

programming phase (when dip-switch 8 is set to ON);

it ashes in sync with the ashing light;

mains power supply restored

it emits a series of ashes for approx. 2 seconds;

presence of obstacles across the path of the gate after 5 attempts to close have failed;

it ashes in sync with the ashing light.

BATTERY CHARGER BOARD (OPTIONAL)

If the system is equipped with a battery charger board, it con operate even during power failures.

If the voltage drops below 11.3 Vdc, the automation stops working (the control panel is still pow-

ered). When it drops below 10.2 Vdc, the board disconnects the battery completely (the control

panel is no longer powered).

ENGLISH

19

K122M

OBSTACLE DETECTION

If the obstacle detection function (which can be set through trimmer FR) is activated during an

opening manoeuvre, the gate closes approx. 20 cm., if it is activated during a closing manoeuvre,

the gate opens all the way .

WARNING: the control panel logics may interpret mechanical friction as an obstacle.

SLOW-DOWN

To prevent the gate from shuddering at the end of its travel, you can set (through the RALL

trimmer) the slow down function for the opening and closing manoeuvres at a distance of 10

to 100 cm from the end of travel (by rotating the trimmer clockwise the slow-down distance is

increased; vice-versa, by rotating it counter-clockwise the slow-down distance is diminished).

When setting the slow-down distance, you should take into account the weight of the gate as

well as mechanical frictions.

Note: the P1 button on the board has the same function as the OPEN/CLOSE button.

TIMER-OPERATED OPENING AND CLOSING CYCLES

The opening and closing of the gate can be controlled through a digital timer equipped with a

relay contact on the output. The timer must be connected to terminals 12 - 14 (OPEN/CLOSE

button) and can be programmed so that, at the desired opening time, the relay contact closes

until the desired closing time (when the timer’s relay contact opens, enabling the automatic

closing of the gate).

Note: the automatic closing function must be enabled by setting Dip-switch no. 1 to ON).

REALIGNMENT PROCEDURE

Should the Gate need to be operated manually, use the release system. After the manual operation:

• after a Mains Power Failure, such as a black-out (controller remains disconnected for a certain

time), the gate will be moving slowly to allow the Controller to establish its Limits;

• after a Manual Operation without Mains Power Failure (controller remains connected) it will

take 4 to 5 complete cycles to complete the realignment procedure. During these cycles,

Limits and Soft-Stops will not be working.

DIAGNOSTICS LED

DL1 PEDESTRIAN button red LED signal

DL2 OPEN/CLOSE button red LED signal

DL3 ERRORS red LED signal

DL4 STOP button green LED signal

DL5 PHOTOCELL green LED signal

DL6 SENSITIVE EDGE green LED signal

MALFUNCTIONS: POSSIBLE CAUSES AND SOLUTION

The automation does not start

a- Check there is 230Vac power supply with the multimeter;

b- Check that the NC contacts of the card are actually normally closed (3 green LEDs on);

c- Set dip 6 (phototest) to OFF;

d- Increase the FR trimmer to the limit;

e- Check that the fuses are intact with the multimeter.

The radio control has very little range

a- Connect the radio aerial to the terminals of the receiver card and not to terminals 16-17

of the control card (for frequency 433,92 MHz);

b- Check that the ground and the aerial signal connections have not been inverted;

c- Do not make joints to increase the length of the aerial wire;

d- Do not install the aerial in a low position or behind walls or pillars;

e- Check the state of the radio control batteries.

The gate opens the wrong way

Invert the motor connections on the terminal block (terminals 23 and 24);

ENGLISH

20

K122M

INTEGRIERUNGSERKLÄRUNG DES HERSTELLERS

(gemäß der Europäischen Richtlinie 2006/42/EG Anl. II.B)

Hersteller: TAU S.r.l.

Adresse: Via E. Fermi, 43

36066 Sandrigo (Vi)

ITALY

Erklärt unter seiner Haftung, dass das Produkt: Elektronische Steuerung

für die automatische Bewegung von: Schiebetore

für eine Anwendung: Privat / Gewerbe

Einschließlich: -

Modell: K122M

Typ: K122M

Seriennummer: siehe Silberetikette

Handelsbezeichnung: Schalt- und steuertafel für den getriebemotor

SPEED2Q

ausgeführt wurde, um in einen Verschluss integriert zu werden (Schiebetore) oder um mit anderen Vorrichtungen

kombiniert zu werden, um diesen Verschluss zu bewegen, und somit gemäß der Maschinenrichtlinie 2006/42/EG

eine Maschine darstellt.

Außerdem erklärt er, dass dieses Produkt den grundsätzlichen Sicherheitseigenschaften der folgenden Richtlini-

en EWG entspricht:

- 2006/95/EG Niederspannungsrichtlinie

- 2004/108/EG Richtlinie für elektromagnetische Kompatibilität

EN 61000-6-3 (2001); EN 61000-6-1 (2001)

Und wo gefordert, der Richtlinie:

- 1999/5/CE Radio equipment and telecommunications terminal equipment

Außerdem wird erklärt, dass es nicht zugelassen ist, die Vorrichtung in Betrieb zu setzen, bis die Maschine, in

die sie integriert wird oder deren Bestandteil sie sein wird, identiziert und die Konformität gegenüber dem Inhalt

der Richtlinie 2006/42/EG erklärt wurde.

Er verpichtet sich, auf ausdrücklichen Wunsch der nationalen Behörden, Informationen über die Fastmaschinen

zu übersenden.

Sandrigo, 31/03/2010

Der gesetzliche Vertreter

_________________________________________

Bruno Danieli

Name und Adresse der beauftragten Person zur Vorlegung der zugehörigen technischen Unterlagen:

Loris Virgilio Danieli - via E. Fermi, 43 - 36066 Sandrigo (Vi) Italy

DEUTSCH

Other manuals for K122M

1

Table of contents

Languages:

Other tau Control Panel manuals

Popular Control Panel manuals by other brands

Chipkin

Chipkin Mircom PRO2000 FS-8705-17 instruction manual

Texecom

Texecom Veritas 8 installation manual

Bavaria Yachts

Bavaria Yachts 301 instruction manual

Plymovent

Plymovent CONTROLPRO instructions

Siemens

Siemens Multi Panel MP270 SIMATIC HMI Equipment manual

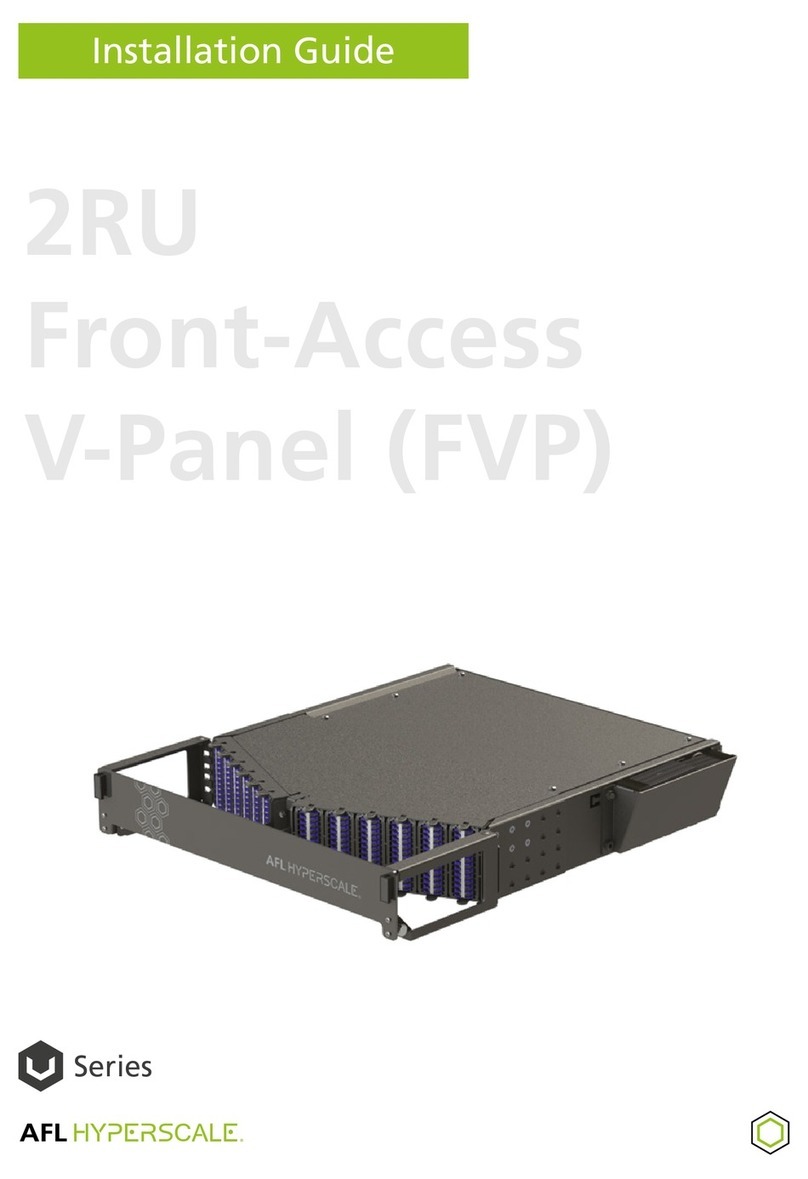

AFL Hyperscale

AFL Hyperscale U Series installation guide