Honeywell GmbH 8 MU1H-1227GE23 R1111

F

1. Consignes de sécurité

1. Suivre les indications de la notice de montage.

2. En ce qui concerne l'utilisation de l'appareil

• Utiliser cet appareil conformément aux données du

constructeur

• Maintenir l'appareil en parfait état

• Respectez les consignes de sécurité

3. Il faut noter que cet équipement ne peut être mis en

oeuvre que pour les conditions d'utilisation mentionnées

dans cette notice. Toute autre utilisation, ou le non

respect des conditions normales d'utilisation, serait consi-

dérée comme non conforme.

4. Observer que tous les travaux de montage, de mise en

service, d'entretien et de réglage ne pourront être effec-

tués que par des spécialistes agréés.

5. Prendre des mesures immédiates en cas d'anomalies

mettant en cause la sécurité.

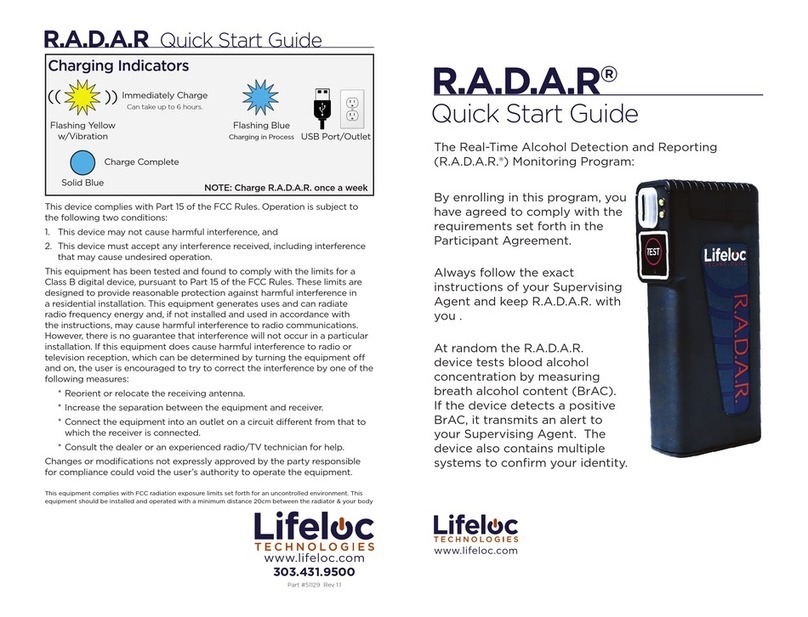

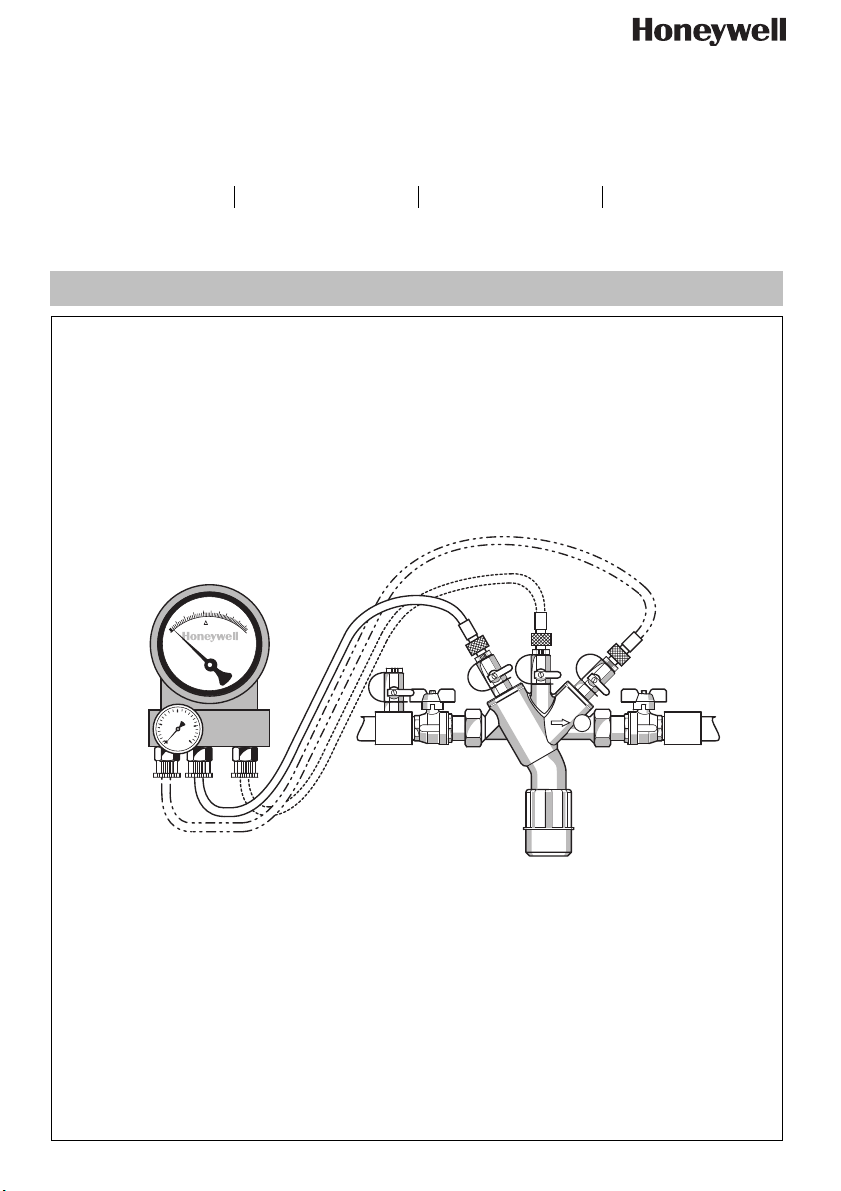

2. Description fonctionelle

Le kit de contrôle de pression sert à l'inspection et la mainte-

nance de disconnecteurs de type BA.

Le kit de contrôle de pression se compose essentiellement

d'un manomètre de pression différentielle, de vannes à poin-

teau, de soupapes d'échappement et de différents tuyaux.

Le manomètre de pression différentielle compare la pression

différentielle entre deux chambres à pression dans le discon-

necteur.

Les vannes à pointeau servent à la régulation et au contrôle

des pressions de transmission entre chaqu'unes des cham-

bres à pression. Durant la procédure de mesure, les vannes

à pointeau maintiennent la pression constante entre les deux

chambres à pression.

Les filtres intégrés aux tuyaux empêchent l'infiltration de

particules de saleté durant la procédure de mesure dans le

manomètre de pression différentielle.

3. Mise en oeuvre

En liaison avec les disconnecteurs :

BA195, BA295, BA295I, BA295STN, BA295STN-C, BA298F,

BA298IF

Le kit de contrôle de pression doit servir uniquement à

l'inspection et la maintenance des disconnecteurs listés ci-

dessus.

Le kit de contrôle de pression doit être uniquement utilisé

dans son ensemble.

L'utilisation séparée de composants (p. ex. du manomètre de

pression différentielle seul) pour l'inspection et la mainte-

nance est interdite.

4. Caractéristiques

5. Contenu de la livraison

Le kit de contrôle de pression se compose de :

6. Montage

6.1. Dispositions à prendre

Lors de l'utilisation, le mode d'emploi, les réglementations

locales et les directives générales doivent être respectés.

Respecter la direction du débit du disconnecteur (direction de

la flèche).

Toutes les vannes à pointeau et soupapes d'échappement

sur le kit de contrôle de pression doivent être fermées.

1. Raccorder le tuyau de purge d'air transparent aux

soupapes d'échappement (rouge et vert) sur le haut du

boîtier.

7. Inspection du disconnecteur

Conformément à DIN EN 1717, une maintenance régulière

est obligatoire.

7.1. Contrôle du fonctionnement de la vanne de

purge

Lorsque la pression différentielle entre les chambres de pres-

sion avant et centrale tombe sous 0,14 bar, le disconnecteur

se met en position de sectionnement.

1. Fermer le robinet d'arrêt B.

2. Ouvrir le robinet d'arrêt A.

• Le disconnecteur est sous pression.

• De l'eau s'écoule du clapet anti-retour.

3. Monter des adaptateurs de montage adéquats sur tous

les robinets à boisseau sphériques.

Température ambiante 0-40°C

Température de

fonctionnement

max. 65 °C

Pression de service max. 14,0 bar

Zone d'indication de la pression différenti-

elle (Δp)

0-1,0 bar

Précision de la mesure +/- 0,014 bar

Poids complet 1,6 kg

manomètre de pression différentielle 1 pc.

manomètre, articulé sur le côté 1 pc.

tuyaux avec fermeture rapide, en couleur 3 pcs.

tuyau de purge d'air, transparent 1 pc.

vannes à pointeau, en couleur 3 pcs.

soupapes d'échappement, en couleur 2 pcs.

adaptateurs de montage 3 pcs.

chacun

coffret de transport 1 pc.

La remise en état du disconnecteur doit être réalisée

uniquement par du personnel qualifié et autorisé !

Intervalle : min. tous les 6 mois (en fonction des condi-

tions locales)

Respecter les instructions de montage du disconnec-

teur !