Metal Work Safe Air 70 series User manual

Cod. ECSZZZZ001 ITA_GB - IM02 - 01/2018Metal Work Spa - Via Segni 5 - 25062 Concesio (BS) Italy

ISTRUZIONI ORIGINALI

VALVOLA IN VERSIONE NON ASSERVITA

INGRESSI Elettropilota 0 0 1 1

p porta 1 0 1 0 1

USCITE p porta 2 0 0 0 1

sensore 1 1 1 0

VALVOLA IN VERSIONE ASSERVITA

INGRESSI Elettropilota 0 0 0 0 1 1 1 1

p asservimento 0 0 110011

p porta 1 0 1 010101

USCITE p porta 2 0 0 0 0 0 0 0 1

sensore 1 1 1 1 1 1 0 0

1. Designazione

Valvola di comando per l’interruzione dell’alimentazione e la messa a scarico del ramo di circuito pneumatico

collegato con la porta 2.

2. Descrizione

Valvola 3/2 elettropneumatica monostabile con monitoraggio della spola.

3. Dati tecnici

4. Istruzioni per l’installazione

Per la messa in opera della valvola, seguire i seguenti passi:

- montare la bobina Metal Work per l’azionamento sull’elettropilota e fissarla mediante l’apposita ghiera

(coppia massima 1 Nm);

- collegare i tubi dell’aria alla valvola mediante appositi raccordi pneumatici seguendo la numerazione delle

porte riportata sulla valvola;

- alimentare elettricamente la bobina alla tensione nominale;

- alimentare elettricamente il sensore ad effetto Hall e collegarlo al sistema di diagnostica.

- alimentare pneumaticamente la valvola;

- verificare il corretto funzionamento della valvola e del sensore:

- a bobina diseccitata la porta 1 non è collegata con il circuito pneumatico di valle, la porta 2 è messa in scarico

(porta 3) ed il sensore è in stato ON;

- a bobina eccitata la porta 1 è collegata con la porta 2, ed il sensore è in stato OFF;

- evitare di montare 2 o più valvole SAFE AIR®in posizioni adiacenti; nel caso di montaggio di valvole

affiancate, la distanza minima tra loro deve essere di 40 mm (vedere fig. 1)

- eventuali masse metalliche ferromagnetiche devono distare almeno 40 mm dal sensore;

- evitare che vi siano campi magnetici di disturbo nell’area prossima ai sensori.

Effettuare i controlli di congruenza secondo le seguenti tabelle che mettono in relazione gli stati di ingressi e uscite

della valvola:

stato 0: alimentazione/segnale assente;

stato 1: alimentazione/segnale presente.

Quando la valvola è in stato sicuro (posizione spola a riposo) il sensore è in stato ON (1).

5. Istruzioni per la manutenzione

Prima di effettuare operazioni di manutenzione si raccomanda di utilizzare i dispositivi di protezione individuali

(DPI) necessari e successivamente di togliere l’alimentazione pneumatica ed elettrica a monte del componente.

Verificare periodicamente che i silenziatori non siano intasati.

Per le operazioni di manutanzione sulla valvola si consiglia di rendere la valvola a Metal Work che provvederà

al corretto rispristino.

6. Avvertenze per i rischi residui

- Il prodotto dev’essere installato da personale tecnico competente

- Verificare che i cavi elettrici non vengano danneggiati durante il funzionamento

- Verificare che i terminali elettrici vengano adeguatamente connessi ad un connettore

- Verificare il corretto inserimento dei tubi prima di alimentare pneumaticamente

- Verificare il corretto collegamento elettrico di bobine e sensori

- Si raccomanda di togliere l’alimentazione elettrica e pneumatica prima di intervenire sul prodotto

- Se la funzione di sicurezza (scarico sicuro) viene utilizzata meno di una volta al mese si consiglia di effettuare

un test di funzionamento con frequenza almeno mensile.

7. Istruzioni per lo smaltimento

Il prodotto deve essere rimosso e smaltito secondo le leggi nazionali, pertinenti in vigore, del paese in cui il

prodotto è stato usato.

SCHEMA ELETTRICO SENSORE

DATI TECNICI SENSORE

Tipo contatto

Interruttore

Tensione di alimentazione (Ub) V

Potenza W

Variazione di tensione

Caduta di tensione V

Consumo mA

Corrente di uscita mA

Frequenza di commutazione Hz

Protezione da corto circuito

Soppressione sovratensione

Protezione all’inversione polarità

EMC

Visualizzazione comunicazione Led

Sensibilità magnetica

Ripetibilità

Grado di protezione (EN 60529)

Resistenza alle vibrazioni e urti

Temperatura di lavoro °C

Materiale capsula sensore

Cavo di connessione 2.5 m/2 m

Cavo di connessione con M8x1

Numero di conduttori

Categoria ATEX

Certificazioni

ATEX

EFFETTO HALL EFFETTO HALL

N.O. N.O.

PNP PNP

10 ÷ 30 DC 18 ÷ 30 DC

3 #1.7

#10% di Ub #10% di Ub

#2 #2.2

#10 #10

#100 #70

#5000 1000

Sì Sì

Sì Sì

Sì Sì

EN 60 947-5-2 EN 60 947-5-2

Giallo Giallo

2.8 mT ± 25% 2.6

#0.1 mT #0.1 (Ub e ta costanti)

IP 67 IP 68, IP 69K

30 g, 11 ms, 10 ÷ 55 Hz, 1 mm 30 g, 11 ms, 10 ÷ 55 Hz, 1 mm

-25 ÷ +75 -20 ÷ +45

PA66 + PA6I/6T PA

PVC; 3 x 0.14 mm

2

PVC; 3 x 0.12 mm

2

Poliuretano; 3 x 0.14 mm

2

-

3 3

- II 3G Ex nA op is IIC T4 Gc X

II 3D EX tc IIIC T135°C Dc IP67 X

MANUALE D’USO PER VALVOLE SERIE 70

SERIE SAFE AIR®

I

1/8” 1/4” 3/8”

Fluido

Aria filtrata (50µm) senza lubrificazione; la lubrificazione, se utilizzata,

deve essere ininterrotta

Funzione valvola

3/2 monostabile

Pressione di funzionamento:

bar

- non asservita

2.5 ÷ 10

- asservita

Vuoto ÷ 10

Pressione minima di asservimento bar

2.5

Temperatura di funzionamento °C

-10 ÷ +60 (-10 ÷ + 45 per versioni Atex)

Conduttanza C Nl/min · bar

121 264 505

Rapporto critico b bar/bar

0.32 0.27 0.32

Portata a 6.3 bar ∆p 0.5 bar

Nl/min

390 820 1600

Portata a 6.3 bar ∆p 1 bar Nl/min

530 1130 2200

TRA/TRR a 6.3 bar ms/ms

15/35 19/45 21/72

Conduttanza C in scarico Nl/min · bar

128 270 491

Rapporto critico b in scarico

bar/bar

0.23 0.29 0.40

Portata in scarico libero a 6.3 bar Nl/min

900 2050 3550

Installazione

In qualsiasi posizione

Montaggio

In linea

Operatore manuale

Monostabile

Lubrificante consigliato

ISO e UNI FD 22

Compatibilità con olii

Vedere www.metalwork.it/ita/materiali_compatibilità.html

Bobine

Lato 30 mm foro ø 8

4 W - 24 VDC

4 VA - 24 VAC, 110 VAC, 220 VA 50/60 Hz

Lato 22 mm foro ø 8

2 W - 12 VDC, 24 VDC

3.5 VA - 24 VAC, 110 VAC, 220 VA 50/60 Hz

Certificate EN 60204.1 e VDE 0580 (*)

Coppia max ghiera bobina Nm

1

Grado di protezione

IP65 con bobina e connettore montati

Livello di rumorosità

Max 78 dBA con scarichi silenziati

B10d

50 x 106cicli

Categoria - ISO EN 13849

2

DC

Low (80 %)

PL - ISO EN 13849

Idonea ad essere utilizzata in circuiti di sicurezza fino a PL=c

* Per evitare inconvenienti nel funzionamento, si consiglia l’utilizzo di accessori Metal Work.

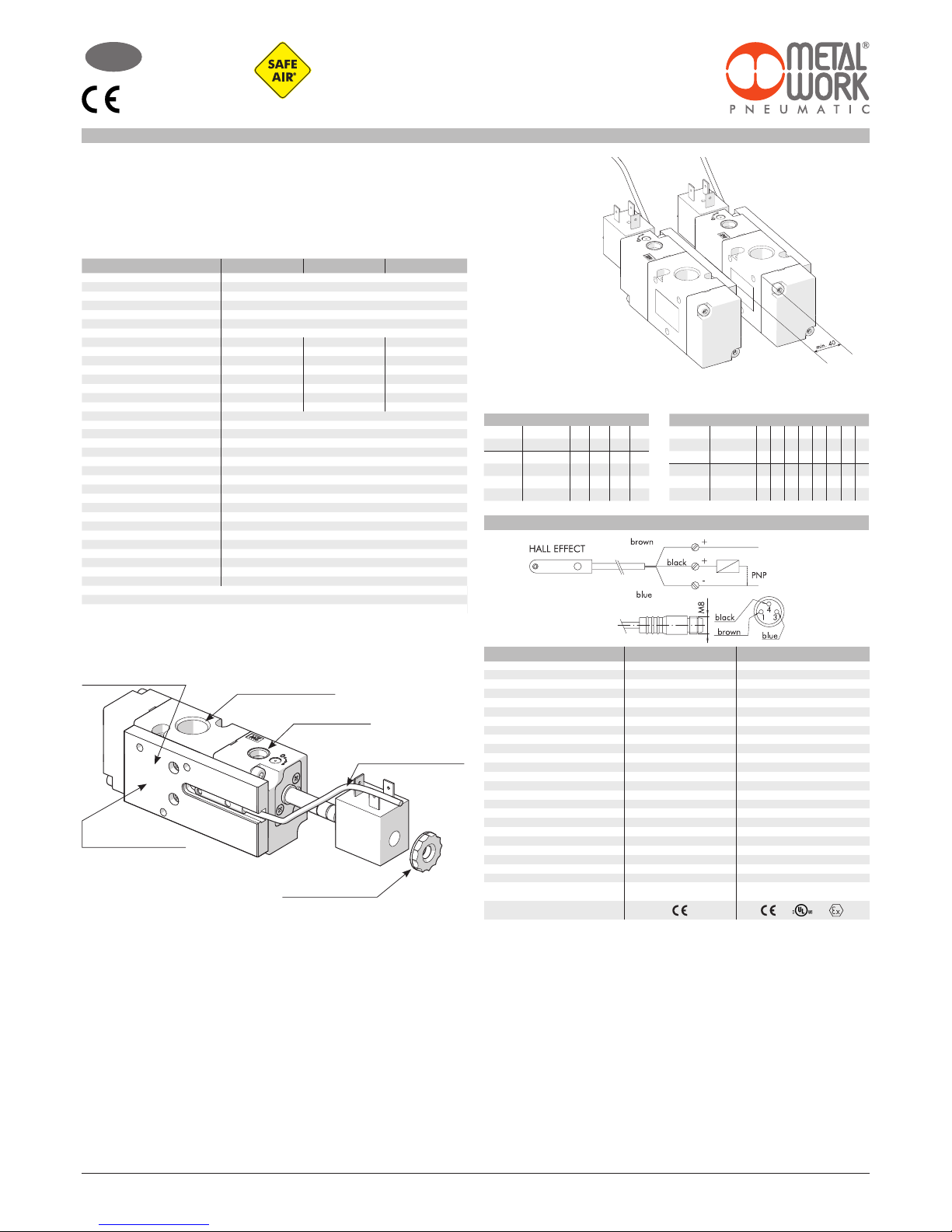

Fig. 1

Montare la bobina sul

pilota e fissarla con la

ghiera (max 1 Nm)

La numerazione delle porte

è riportata sulla valvola

La connessione elettrica del

sensore va eseguita secondo

le indicazioni riportate

Verificare la correttezza

del codice ordinato

Asservimento

(solo per versioni SES)

Collegare i tubi dell’aria

alla valvola mediante

raccordi pneumatici

Metal Work Spa - Via Segni 5 - 25062 Concesio (BS) Italy

ORIGINAL INSTRUCTIONS

VALVE IN NON-INTERLOCKED VERSION

INPUTS solenoid pilot 0 0 1 1

p port 1 0 1 0 1

OUTPUTS p port 2 0 0 0 1

sensor 1 1 1 0

VALVE IN INTERLOCKED VERSION

INPUTS solenoid pilot 0 0 0 0 1 1 1 1

p interlock 0 0 110011

p port 1 0 1 010101

OUTPUTS p port 2 0 0 0 0 0 0 0 1

sensor 1 1 1 1 1 1 0 0

sensor 1 1 1 1 1 1 0 0

1. Designation

Control valve for cutting off the air supply and relieving the air circuit connected to port 2.

2. Description

3/2 elettropneumatic monostable valve with spool monitoring.

3. Technical data

4. Installation instructions

Proceed as follows to install the valve:

- mount the Metal Work coil for operating the solenoid pilot and tighten the locking nut (maximum torque 1 Nm);

- connect the air tubes to the valve using pneumatic fittings, following the port numbering shown on the valve;

- energise the coil at the rated voltage;

- energise the Hall sensor and connect it to the diagnostic system.

- actuate the valve with compressed air;

- check operation of the valve and sensor:

- with the coil de-energised, port 1 is not connected with the pneumatic circuit of downstream, port 2 discharges

(port 3) and the sensor is ON;

- with the coil energised, port 1 is connected to port 2 and the sensor is OFF.

- do not mount 2 or more SAFE AIR®valves in adjacent positions; in case of assembly of valves placed side by

side, the minimum distance between them must be 40 mm (look at fig. 1)

- any ferromagnetic masses must be at least 40 mm from the sensor;

- prevent magnetic fields from creating disturbance in the sensor area.

Perform consistency checks based on the following tables, which relate the valve input and output statuses:

0 = de-energised / signal absent;

1 = energised / signal present.

When the valve in a safe status (spool in home position), the sensor is ON (1).

5. Maintenance instructions

Before carrying out any maintenance operations it is recommended to use the personal protective equipment ,

and then to remember to switch off the electricity and compressed air supplies.

Check the silencers regularly for blockage.

For maintenance operations, it is advisable to return the valve to Metal Work for the necessary repairs.

6. Instructions to prevent residual risks

- The valve must be installed by a qualified technician

- Make sure the power cables do not get damaged during operation

- Make sure the power terminals are properly connected

- Check that the pipes are inserted properly before activating the air supply

- Check that the coils and sensors are correctly wired

- Cut off the power and the air supply prior to maintenance interventions

- If the safety function (safe relief) is used less than once a month, it is advisable to conduct a monthly function test

7. Disposal instructions

The product must be dismantled and disposed of in accordance with the regulations in force in the country in which

the product is used.

TECHNICAL DATA SENSOR

Type of contact

Switch

Supply voltage (Ub) V

Power W

Voltage variation

Voltage drop V

Input current mA

Output current mA

Switching frequency Hz

Short-circuit protection

Over-voltage suppression

Polarity inversion protection

EMC

LED display

Magnetic sensitivity

Repeatability

Degree of protection (EN 60529)

Vibration and shock resistance

Temperature range °C

Sensor capsule material

2.5 m/2 m connecting cable

Connecting cable with M8x1

Wire NO.

Category ATEX

Certifications

ATEX

EFFECT HALL EFFECT HALL

N.O. N.O.

PNP PNP

from

10 to 30 DC

from

18 to 30 DC

3 #1.7

#10% of Ub #10% of Ub

#2 #2.2

#10 #10

#100 #70

#5000 1000

Yes Yes

Yes Yes

Yes Yes

EN 60 947-5-2 EN 60 947-5-2

Yellow Yellow

2.8 mT ± 25% 2.6

#0.1 mT #0.1 (Ub and ta fixed)

IP 67 IP 68, IP 69K

30 g, 11 ms,

from

10 to 55 Hz, 1 mm 30 g, 11 ms,

from

10 to 55 Hz, 1 mm

from

-25 to +75

from

-20 to +45

PA66 + PA6I/6T PA

PVC; 3 x 0,14 mm

2

PVC; 3 x 0,12 mm

2

Polyurethane; 3 x 0,14 mm

2

-

3 3

- II 3G Ex nA op is IIC T4 Gc X

II 3D EX tc IIIC T135°C Dc IP67 X

WIRING DIAGRAM SENSOR

OPERATING INSTRUCTIONS

FOR SERIE 70 VALVES SERIE SAFE AIR®

GB

1/8” 1/4” 3/8”

Fluid

Filtered unlubricated air (50µm); lubrication, if used, must be continuous

Operation

3/2 monostable

Operating pressure:

bar

- non-assisted

2.5 ÷ 10

- pilot-assisted

Vuoto ÷ 10

Minimum pilot pressure bar

2.5

Operating temperature range °C

-10 ÷ +60 (-10 ÷ + 45 for Atex version)

Conductance C Nl/min · bar

121 264 505

Critical ratio b bar/bar

0.32 0.27 0.32

Flow rate at 6.3 bar ∆p 0.5 bar

Nl/min

390 820 1600

Flow rate at 6.3 bar ∆p 1 bar Nl/min

530 1130 2200

TRA/TRR at 6.3 bar ms/ms

15/35 19/45 21/72

Conductance C on relief Nl/min · bar

128 270 491

Critical ratio b on relief

bar/bar

0.23 0.29 0.40

Flow rate on free exhaust 6.3 bar Nl/min

900 2050 3550

Installation

any position

Assembly

In line

Manual actuator

Monostable

Recommended lubricant

ISO and UNI FD 22

Compatibility with oils

See webpage www.metalwork.it/eng/materiali_compatibilita.html

Coils

30 mm side, ø 8 hole

4 W - 24 VDC

4 VA - 24 VAC, 110 VAC, 220 VA 50/60 Hz

22 mm side, ø 8 hole

2 W - 12 VDC, 24 VDC

3.5 VA - 24 VAC, 110 VAC, 220 VA 50/60 Hz

Certified EN 60204.1 and VDE 0580 (*)

Max coil ring nut torque Nm

1

Class of protection

IP65 with coil and connector mounted

Noise level

Max. 78 dBA with silenced relief

B10d

50 x 106cicli

Category - ISO EN 13849

2

DC

Low (80 %)

PL - ISO EN 13849

Suitable for use in safety circuits up to PL=c

* To avoid malfunctions, we recommend using Metal Work accessories.

Fig. 1

Mount the coil on the

pilot and tighten the

locking nut (max 1 Nm)

The port number is shown

on valve

The electrical connection

of the sensor must be as

indicated

Check the order code is

correct

Pilot (only SES versions)

Connect the air tubes to

the valve using pneumatic

fittings

Table of contents

Languages:

Other Metal Work Control Unit manuals

Metal Work

Metal Work EB 80 User manual

Metal Work

Metal Work EB 80 User manual

Metal Work

Metal Work Safe Air 70 series User manual

Metal Work

Metal Work Multimach User manual

Metal Work

Metal Work HDM User manual

Metal Work

Metal Work EB 80 User manual

Metal Work

Metal Work EB 80 User manual

Metal Work

Metal Work HDM series User manual

Metal Work

Metal Work HDM User manual

Metal Work

Metal Work EB 80 User manual