deu deu

2. Inbetriebnahme

VORSICHT

Transportgewichte über 35 kg sind von mindestens 2 Personen zu tragen. Beim

Transport und beim Aufstellen des Werkzeuges beachten, dass das Werkzeug

mit und ohne Untergestell einen hohen Schwerpunkt hat, d. h. kopastig ist.

2.1. REMS Python Fig. 1 –3

Biegerantrieb (4) auf einen festen, ebenen Untergrund stellen. Darauf achten,

dass ausreichend Platz für den komplett montierten Rohrbieger und das zu

biegende Rohr vorhanden ist. Gleitrollenträger unten (1) so in die untere Nut

des Biegerantriebes (4) einsetzen, dass die Füße (16) nach unten weisen und

der Bolzen (5) gesteckt werden kann. Bolzen (5) mit Federstecker (6) sichern.

Gleitrollenträger oben (2) so in die obere Nut des Biegerantriebes (4) einsetzen,

dass die Winkelmarkierung (14) lesbar ist, mit Bolzen (5) befestigen, Bolzen

mit Federstecker (6) sichern. Gleitrollen (7) entsprechend der Rohrgröße, siehe

Skala (17), in die Bohrungen zwischen die Gleitrollenträger (1 und 2) einsetzen.

Zum Biegen von Verbundrohr Durchmesser 75 mm die Gleitstücke Durchmesser

75 (Zubehör) anstelle der Gleitrollen (7) zwischen die Gleitrollenträger (1 und

2) einsetzen. Die Gleitrollenlagerplatte des oberen Gleitrollenträgers (2) kann

nach Bedarf seitlich verschoben werden, z. B. zur Herstellung eines Etagen-

bogens (22). Die Gleitrollen müssen zum Biegen immer in den Bohrungen des

oberen und unteren Gleitrollenträgers (1 und 2) gesteckt sein. Der Rohrgröße

entsprechendes Biegesegment (10) auf den Biegerantrieb (4) aufstecken.

Vorschubhebel (11) auf den Biegerantrieb (4) stecken. Verschlussschraube

(12) ca. 1 Umdrehung öffnen. Rücklaufventil (13) durch Eindrehen verschließen

und handfest anziehen.

2.2. REMS Swing Fig. 4 –6

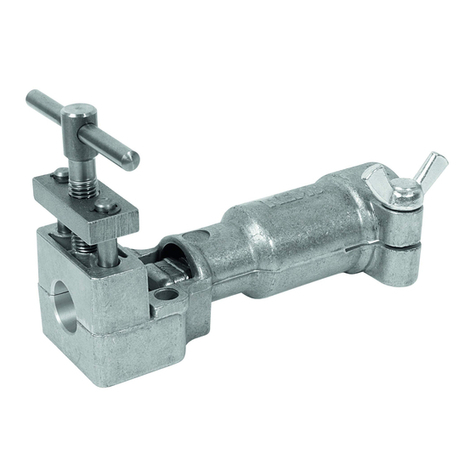

Gleitstückträger (3) so auf Biegerantrieb (4) aufsetzen, dass die Gleitstücke

(7) für die gewünschte Rohrgröße in Richtung zur Zahnstange (8) liegen. Die

Gleitstücke sind mit der Rohrgröße gekennzeichnet. Gleitstückträger (3) mit

Flügelschraube (9) befestigen. Der Rohrgröße entsprechendes Biegesegment

(10) wählen und auf Zahnstange (8) aufstecken. Vorschubhebel (11) in Pfeil-

richtung (18) nach unten drücken und Biegesegment (Zahnstange) bis zum

hinteren Anschlag zurückschieben. Vorschubhebel loslassen.

VorrichtungfürUmkehrbogenFig.5(Zubehör)

Biegesegment-Halter (19) so auf Biegerantrieb (4) aufsetzen, dass die Aufnahme

für das Biegesegment in Richtung Zahnstange (8) zeigt. Biegesegment-Halter

(19) mit Flügelschraube (9) befestigen. Gleitstückträger-Halter (20) auf Zahn-

stange (8) aufstecken. Gleitstückträger-Halter (20) mit Flügelschraube befestigen.

Gleitstückträger (3) in Gleitstückträger-Halter (20) setzen, damit die Gleitstücke

(3) für die gewünschte Rohrgröße in Richtung Biegesegment-Halter (19) liegen.

Die Gleitstücke (7) sind mit der Rohrgröße gekennzeichnet. Gleitstückträger

(3) mit Flügelschraube befestigen. Der Rohrgröße entsprechendes Biegeseg-

ment (10) wählen und auf Biegesegment-Halter (19) aufstecken. Vorschubhebel

(11) in Pfeilrichtung (18) nach unten drücken und Gleitstückträger (Zahnstange)

bis zum hinteren Anschlag zurückschieben. Vorschubhebel loslassen.

2.3. REMS Hydro-Swing Fig. 7–8

Gleitstückträger (3) so auf Biegerantrieb (4) aufsetzen, dass die Gleitstücke

(7) für die gewünschte Rohrgröße in Richtung zum Vorschubkolben (8) liegen.

Die Gleitstücke sind mit der Rohrgröße gekennzeichnet. Gleitstückträger (3)

mit Flügelschraube (9) befestigen. Der Rohrgröße entsprechendes Biegeseg-

ment (10) wählen, Vierkant von Vorschubkolben (8) durch Schwenken des

Vorschubhebels zum Vierkant des Biegesegmentes (10) ausrichten und

Biegesegment auf Vorschubkolben (8) aufstecken. Rücklaufventil (13) durch

Eindrehen schließen und handfest anziehen. Der Biegerantrieb (4) ist um ca.

360° drehbar. Dadurch ist eine Positionierung des Vorschubhebels (11) zum

Biegesegment (10) und Gleitstückträger (3) nach Bedarf möglich.

3. Betrieb

3.1. REMS Python Fig. 1 –3

Oberen Gleitrollenträger (2) aufklappen. Rohr zwischen die Gleitrollen (7) und

das Biegesegment (10) einlegen. Oberen Gleitrollenträger (2) zuklappen.

Vorschubhebel (11) mehrmals auf und ab bewegen, bis das Rohr den

gewünschten Biegewinkel erreicht hat. Rücklaufventil (13) ca. 1 Umdrehung

öffnen, das Biegesegment (10) fährt mitsamt dem Rohrbogen in die Ausgangs-

position zurück. Oberen Gleitrollenträger (2) aufklappen und das gebogene

Rohr entnehmen. Die Biegesegmente St 1" bis St 2" haben eine Sechs-

kantschraube. Mit dieser kann ein im Biegesegment klemmendes Rohr heraus-

gedrückt werden.

Zur Orientierung des Biegewinkels ist auf dem Gleitrollenträger oben (2) eine

Winkelmarkierung (14) angebracht.

HINWEIS

Um die Funktionssicherheit zu gewährleisten und um herauslaufendes Hydrau-

liköl zu vermeiden, muss nach Beendigung des Biegens und zum Transport

des Biegerantriebes die Verschlussschraube (12) verschlossen werden.

3.2. REMS Swing Fig. 4 –6

Gleitstücke (7) so drehen, dass der, der Rohrgröße entsprechende, Radius am

Gleitstück auf der Seite zum Biegesegment (10) hin liegt. Rohr zwischen

Biegesegment (10) und Gleitstücke (7) einlegen. Vorschubhebel (11) mehrmals

entgegen Pfeilrichtung (18) drücken, bis das Rohr den gewünschten Biegewinkel

1.2. Artikelnummern REMSPython REMSSwing REMSHydro-Swing

Antriebsvorrichtung 590000 153100 153500

Biegesegmente siehe Fig. 3 siehe Fig. 6 siehe Fig. 8

Gleitrolle (2er-Pack) 590110

Gleitstück Ø 75 mm (2er-Pack) 590111

Gleitstückträger S Ø 10–26 mm 153125

Gleitstückträger H-S Ø 10–26 mm 153501

Gleitstückträger Ø 32 mm 153115 153115

3-Bein-Untergestell 590150

Vorrichtung für Umkehrbogen 153140

Transportkiste 590160

Stahlblechkasten 153265

Koffer 153270 153570

Winkelmesser 590153 590153 590153

REMS CleanM 140119 140119 140119

1.3. Arbeitsbereich

Beim fachgerechten Kaltbiegen dürfen keine Anrisse oder Falten auftreten. Rohrqualitäten und Abmessungen, die dies nicht gewährleisten, sind zum Biegen mit

REMS Python, REMS Swing und REMS Hydro-Swing nicht geeignet.

Stahlrohre EN 10255 (DIN 2440) Ø ⅜ – 2"

Weiche Kupferrohre, auch dünnwandig Ø 10 – 22 mm, Ø ⅜ – 7/8", s ≤ 1 mm Ø 10 – 22 mm, Ø ⅜ – 7/8", s ≤ 1 mm

Weiche ummantelte Kupferrohre Ø 10 – 18 mm, Ø ⅜ – 5/8", s ≤ 1 mm Ø 10 – 18 mm, Ø ⅜ – 5/8", s ≤ 1 mm

Nichtrostende Stahlrohre der Presstting-Systeme Ø 12 – 22 mm, s ≤ 1,2 mm

Weiche ummantelte C-Stahlrohre der Presstting-Systeme Ø 12 – 18 mm, s ≤ 1,2 mm Ø 12 – 18 mm, s ≤ 1,2 mm

Weiche Präzisionsstahlrohre Ø 10 – 18 mm, s ≤ 1 mm Ø 10 – 22 mm, s ≤ 1,5 mm

Verbundrohre Ø 32 – 75 mm Ø 14 – 32 mm Ø 14 – 32 mm

Größter Biegewinkel 90° 90° 90°

Harte Kupferrohre müssen durch Ausglühen weichgemacht werden!

1.4. AbmessungenL×B×H

Biegerantrieb mit 670 × 680 × 620 mm 318 × 252 × 140 mm 428 × 252 × 170 mm

Gleitrollen-/Gleitstückträger (26,4" × 26,8" × 24,4") (12,5" × 9,9" × 5,5") (16,9" × 9,9" × 6,7")

3-Bein-Untergestell 650 × 630 × 525 mm (25,6" × 24,8" × 20,7")

1.5. Gewichte

Biegerantrieb mit Gleitrollen-/Gleitstückträger 35,0 kg (77,2 lb) 1,4 kg (3,1 lb) 3,1 kg (6,8 lb)

3-Bein-Untergestell 4,6 kg (10,1 lb)

Biegesegmente von – bis 0,4 – 4,9 kg (0,9 – 10,8 lb) 0,06 – 0,3 kg (0,13 – 0,7 lb) 0,06 – 0,3 kg (0,13 – 0,7 lb)

6