deu deu

Führungsbolzen des Schneidkopfes (8) in Bohrung des Werkzeugträgers

einsetzen und Schneidkopf mit axialem Druck auf Führungsbolzen und schwen-

kenden Bewegungen bis zum Anschlag einschieben.

Zum besseren Transport Fußschalter in die Schraube auf der Rückseite des

Getriebegehäuses einhängen (Fig. 3).

Aufstellen Magnum 2000 T, 2010 T, 2020 T, 3000 T, 3010 T, 3020 T, 4000 T,

4010 T, 4020 T (Fig. 8)

Maschine auf Werkbank oder fahrbares Untergestell (Zubehör) mit den 3

mitgelieferten Schrauben befestigen. Zum Transport kann die Maschine jeweils

vorn an denFührungsholmen und hinten an einemin Spann- undFührungsfutter

eingespannten Rohr angehoben werden. Zum Transport auf dem Untergestell

werden in die Ösen am Untergestell Rohrstücke Ø ¾” mit einer Länge von ca.

60 cm eingeschoben und mit den Flügelschrauben befestigt. Soll die Maschine

nicht transportiert werden, so können die beiden Räder abgenommen werden.

5 Liter Gewindeschneidstoff einfüllen.

HINWEIS

Maschine nie ohne Gewindeschneidstoff betreiben.

2.2. Aufstellen Tornado 2000 T, 2010 T, 2020 T (Fig. 7 + 8)

Maschine auf Werkbank oder fahrbares Untergestell (Zubehör) mit den 3

mitgelieferten Schrauben befestigen. Zum Transport kann die Maschine jeweils

vorn in den Grifftaschen im Untergestell und hinten am Motor bzw. am Träger

der Materialauage angehoben werden. Zum Transport auf dem Untergestell

werden in die Ösen am Untergestell Rohrstücke Ø ¾” mit einer Länge von ca.

60 cm eingeschoben und mit den Flügelschrauben befestigt. Soll die Maschine

nicht transportiert werden, so können die beiden Räder abgenommen werden.

5 Liter Gewindeschneidstoff einfüllen.

HINWEIS

Maschine nie ohne Gewindeschneidstoff betreiben.

Aufstellen Magnum 2000 T-L, 2010 T-L, 2020 T-L, 3000 T-L, 3010 TL,

3020 T-L, 4000 T-L, 4010 T-L, 4020 T-L (Fig. 8)

Maschine auf Werkbank oder Untergestell (Zubehör) mit den 4 mitgelieferten

Schraubenbefestigen. ZumTransport kann die Maschinevorn anden Führungs-

holmen und hinten an einem in Spann- und Führungsfutter eingespannten Rohr

angehoben werden. Klemmring (10) mit Flügelschraube so auf den hinteren

Führungsholm schieben, daß die Ringnut frei bleibt. Wanne hinten in die beiden

unten am Getriebegehäuse angebrachten Schrauben und vorn in die Ringnut

am hinteren Führungsholm einhängen. Klemmring (10) bis zur Anlage an die

Aufhängung der Wanne schieben und festklemmen. Schlauch mit Ansauglter

in Wanne hängen. Späneschale von hinten einsetzen.

2 Liter Gewindeschneidstoff einfüllen.

HINWEIS

Maschine nie ohne Gewindeschneidstoff betreiben.

2.3. Elektrischer Anschluß

WARNUNG

VorAnschluß derMaschine prüfen, obdie auf dem Leistungsschild angegebene

Spannung der Netzspannung entspricht. Nur geeignete Verlängerungskabel

mit Schutzerdung verwenden. Die Maschine wird mit Fußschalter (21, Tornado

/ 4, Magnum) ein- und ausgeschaltet. Der Schalter (18, Tornado / 3, Magnum)

dient zur Vorwahl der Drehrichtung bzw. der Geschwindigkeit. Die Maschine

kann nur eingeschaltet werden, wenn der Not-Aus-Taster (22, Tornado / 5,

Magnum) entriegelt ist und der Schutzschalter (23, Tornado / 6, Magnum) auf

dem Fußschalter gedrückt ist. Wird die Maschine direkt an das Netz ange-

schlossen (ohne Steckvorrichtung), so ist ein Leistungsschalter 16Azu instal-

lieren.

2.4. Gewindeschneidstoffe

Verwenden Sie nur REMS Gewindeschneidstoffe. Sie erzielen einwandfreie

Schneidergebnisse, hohe Standzeit der Schneidbacken sowie erhebliche

Schonung der Maschine.

HINWEIS

REMS Spezial Gewindeschneidstoff ist hochlegiert und verwendbar für Rohr-

und Bolzengewinde aller Art. Er ist mit Wasser auswaschbar (gutachterlich

geprüft). Gewindeschneidstoffe auf Mineralölbasissind fürTrinkwasserleitungen

in verschiedenen Ländern, z.B. Deutschland, Österreich und in der Schweiz

nicht zugelassen. In diesem Fall mineralölfreies REMS Sanitol verwenden.

REMS Sanitol Gewindeschneidstoff ist mineralölfrei, synthetisch, vollständig

wasserlöslich und hat die Schmierkraft von Mineralöl. Er ist verwendbar für alle

Rohr- und Bolzengewinde. Er muß in Deutschland, Österreich und in der

Schweiz für Trinkwasserleitungen verwendet werden und entspricht den

Vorschriften (DVGW Prüf-Nr. DW-0201AS2032; ÖVGW Prüf-Nr. W 1.303;

SVGW Prüf-Nr. 7808-649).

HINWEIS

Alle Gewindeschneidstoffe nur unverdünnt verwenden!

2.5. Materialabstützung

VORSICHT

Rohre und Stangen ab 2 m Länge müssen zusätzlich mit dem höhenverstell-

baren REMS Herkules abgestützt werden. Dieser hat Stahlkugeln zum prob-

lemlosen Bewegen der Rohre und Stangen in alle Richtungen ohne Kippen

der Materialabstützung. Ist die REMS Magnum auf einer Werkbank befestigt,

so muß der REMS Herkules Y eingesetzt werden, welcher an der Werkbank

befestigt wird. Arbeitsbereich REMS Herkules und REMS Herkules Y: Ø ⅛ – 4”.

2.6. REMS 4”Automatik-Kopf

Bei der Verwendung des REMS 4”Automatik-Kopfes ist die mit dem REMS 4”

Automatik-Kopf gelieferte Betriebsanleitung zu beachten.

3. Betrieb

Augenschutz benutzen Gehörschutz benutzen

3.1. Werkzeuge

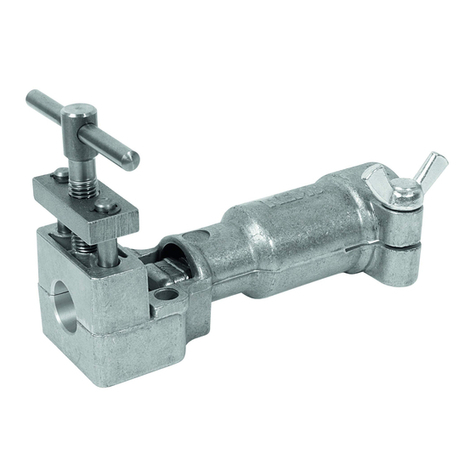

Der Schneidkopf(8,Tornado / 12,Magnum) istjeweils ein Universalschneidkopf,

d.h. für die oben genannten Bereiche, getrennt in 2 Werkzeugsätze, wird jeweils

nur ein Scheidkopf benötigt. Zum Schneiden kegeliger Rohrgewinde muß der

Längenanschlag (9,Tornado / 13,Magnum) mitdem Schließ-und Öffnungshebel

(10, Tornado / 14, Magnum) richtungsgleich sein. Der Schneidkopf öffnet dann

automatisch, wenn diejeweilige Normgewindelängeerreicht ist. Umzylindrische

Langgewinde und Bolzengewinde schneiden zu können, wird der Längenan-

schlag (9, Tornado / 13, Magnum) weggeklappt.

Wechseln der Schneidbacken

Die Schneidbackenkönnen sowohl beimontiertem, als auchbei abgenommenem

Schneidkopf (z.B. auf der Werkbank) eingesetzt bzw. gewechselt werden.

Hierzu Klemmhebel (11, Tornado / 15, Magnum) lösen, nicht abschrauben.

Verstellscheibe (12, Tornado / 16, Magnum) am Griff vom Klemmhebel weg

bis in die Endstellung schieben. In dieser Stellung werden die Schneidbacken

herausgenommen und eingesetzt. Hierbei darauf achten, daß die auf der

Rückseite der Schneidbackenangegebene Gewindegröße der zuschneidenden

Gewindegröße entspricht.Außerdem darauf achten, daß die ebenfalls auf der

Rückseite der Schneidbacken angebrachten Nummern mit denen auf dem

Schneidbackenhalter (14, Tornado / 17, Magnum) übereinstimmen.

Schneidbacken soweit in den Schneidkopf einschieben, bis die im Schlitz des

Schneidbackenhalters bendliche Kugel einrastet. Sind alle Schneid backen

eingesetzt, wird durch Verschieben der Verstellscheibe die gewünschte Gewin-

degröße eingestellt. Bolzengewinde immer auf “Bolt” einstellen. Verstellscheibe

über den Klemmhebel festklemmen. Schneidkopf schließen. Dazu Schließ- und

Öffnungshebel (10,Tornado / 14, Magnum) kräftig nach rechts unten drücken.

Der Schneidkopf öffnet entweder automatisch (bei kegeligen Rohrgewinden),

oder jederzeit von Hand durch leichten Druck nach links auf den Schließ- und

Öffnungshebel.

Genügt beim Schneidkopf 2½–3” und 2½–4” aufgrund erhöhter Schnittkraft

(z.B. stumpfe Schneidbacken) die Haltekraft des Klemmhebels (11, Tornado /

15, Magnum) nicht, d.h., der Schneidkopf öffnet sich unter Schnittdruck, so ist

zusätzlich die Zylinderschraube auf der dem Klemmhebel (11, Tornado / 15,

Magnum) gegenüberliegenden Seite festzuziehen.

Der Rohrabschneider (15, Tornado / 18, Magnum) ist zum Abschneiden der

Rohre ¼–2” bzw. 2½–4”.

Der Rohrinnenentgrater (16, Tornado / 19, Magnum) wird für Rohre von ¼–2”

bzw. 2½–4” verwendet. Pinole durchEinrasten in den Entgraterarmdrehsichern;

vorne oder hinten, je nach Länge des Rohres.

3.2. Spannfutter

Für Magnum bis 2” und Tornado ist zum Spannen von Durchmessern < 8 mm,

für Magnum bis 4” zum Spannen von Durchmessern < 20 mm eine dem

Durchmesser angepasste Klemmhülse (Art.-Nr. 343001) erforderlich. Bei der

Bestellungder Klemmhülse istder gewünschte Spanndurchmesseranzugeben.

3.2.1. Spannfutter Tornado (19) und (20)

Die selbstzentrierenden Spannbacken öffnen und schließen automatisch durch

Links- bzw. Rechtsdrehen des Schalters (18) und Betätigen des Fußschalters

(21). Beim Wechseln der vorderen und hinteren Spannbacken ist zu beachten,

daß die einzelnen Spannbacken entsprechend Fig. 4 und 5 eingesetzt werden,

da sonst Beschädigungenauftreten. Keinesfallsdarf die Maschineeingeschaltet

werden, bevor nicht sämtliche Spannbacken und beide Spannfutterdeckel

montiert sind.

3.2.2. Spannfutter Magnum (1) (2)

Schnellspann-Schlagfutter (1), Führungsfutter (2)

Das vordere Schnellspann-Schlagfutter (1) mit großem Spannring und in den

Backenträgern eingesetzten,beweglichen Spannbackengewährt einzentrisches

und sicheres Spannen bei geringstem Kraftaufwand. Sobald das Material aus

dem Führungsfutter (2) ragt, ist dieses zu schließen.

Wechseln der Spannbacken Magnum

Spannbacken (24) mit Spannring (22) bis auf ca. 30 mm Spanndurchmesser

schließen. Schrauben der Spannbacken (24) entfernen. Spannbacken mit

geeignetem Werkzeug (Schraubendreher) nach hinten hinausschieben. Neue

Spannbacken mit eingesetzter Schraube von vorn in die Spannbackenträger

hineinschieben.

3.3. Arbeitsablauf

Vor Arbeitsbeginn Blockaden aus Spänen und Bruchstücke des Werkstücks

entfernen.

3.3.1. Tornado

Werkzeuge ausschwenken und Werkzeugträger mittels Andrückhebel (5) in

WMV-Dresden, Ersatzteilservice für Elektrowerkzeuge, Motor- und Gartengeräte