des Verriegelungshebels (12) abgenommen wird. Zur Montage der Maschine

auf der Werkbank werden außer dem Rohrgestell auch die Stütze (14) und das

Fahrgestell (15) abgeschraubt.

2.2. ElektrischerAnschluss

WARNUNG

Netzspannungbeachten! Vor Anschluss der Maschine prüfen, ob die auf dem

Leistungsschild angegebene Spannung der Netzspannung entspricht. Auf

Baustellen, in feuchter Umgebung in Innen- und Außenbereichen oder bei

vergleichbaren Aufstellarten, die Heizelement-Stumpfschweißmaschine nur

über einen Fehlerstrom-Schutzschalter (FI-Schalter) am Netz betreiben, der

die Energiezufuhr unterbricht, sobald der Ableitstrom zur Erde 30 mA für 200 ms

überschreitet. Das Heizelement-Stumpfschweißgerät (5) hat eine eigene

Anschlussleitung. Deshalb ist auch die auf dem Leistungsschild des Heizelement-

Stumpfschweißgerätes angegebene Spannung auf Übereinstimmung mit der

Netzspannung zu prüfen. Nur Steckdosen/Verlängerungsleitungen mit funkti-

onsfähigem Schutzkontakt verwenden.

2.3. PositionierendesHeizelement-Stumpfschweißgerätesunddeselektrischen

Hobels

Bei allen Maschinen ist das Heizelement-Stumpfschweißgerät (5) abnehmbar

und als handgeführtes Gerät zu verwenden. Bei den Maschinen REMS SSM

160 RS und REMS SSM 160 KS ist es mit dem Handgriff (16) in die Halterung

(17) eingesteckt, bei den Maschinen REMS SSM 250 KS und REMS SSM 315

RF ist es zusätzlich mit einem Stecker verriegelt.

VORSICHT

BerührenSiedasHeizelement-Stumpfschweißgerät(5)nuramHandgriff

(16)bzw.amGriff(18)wenndiesesineinerSteckdoseeingestecktist.

Das Heizelement, sowie die Metallteile zwischen dem Heizelement und dem

Griff aus Kunststoff erreichen Arbeitstemperaturen von bis zu 300°C. Beim

Berühren dieser Teile werden schwere Brandverletzungen verursacht.

REMS SSM 160 RS

Das Heizelement-Stumpfschweißgerät (5) muss nach dem Transport der

Maschine nicht zentriert werden, da es bei Auslieferung bereits eingestellt ist.

REMS SSM 160 KS, 250 KS und SSM 315 RF

Das Heizelement-Stumpfschweißgerät (5) muss nach dem Transport der

Maschine zentriert werden. Hierzu Klemmhebel (22) lösen und die Halterung

(17) des Heizelement-Stumpfschweißgerätes (5) auf dem Verschiebeschlitten

(21) bis zum Anschlag zurückziehen. Klemmhebel (22) wieder anziehen.

Heizelement-Stumpfschweißgerät (5) und elektrischen Hobel (6) ausschwenken.

Heizelement-Stumpfschweißgerät (5) immer in Schutzhaube (40) ausschwenken

(Fig. 1). Bevor das Heizelement-Stumpfschweißgerät (5) und der elektrische

Hobel (6) seitlich bewegt werden, stets am Griff (18) bzw. (20) geringfügig

anheben, da sonst der Endanschlag bremst.

2.4. ElektronischeTemperaturregelung

Die DVS 2208 Teil 1 schreibt vor, dass die Temperatur des Heizelementes

feinstug einstellbar sein soll. Um auch die geforderte Temperaturkonstanz am

Heizelement zu gewährleisten sind die Geräte mit einer Temperaturregelung

(Thermostat) ausgerüstet. DVS 2208 Teil 1 schreibt vor, dass der Temperatu-

runterschied bezogen auf das Regelverhalten < 3°C betragen darf. Diese

Regelgenauigkeit ist praktisch nicht mit mechanischer sondern nur mit elekt-

ronischer Temperaturregelung zu erreichen. Heizelement-Stumpfschweißgeräte

mit fest eingestellter Temperatur bzw. mit mechanischer Temperaturregelung

dürfen deshalb nicht für Schweißungen gemäß DVS 2207 eingesetzt werden.

Bei allen REMS Heizelement-Stumpfschweißgeräten ist die Temperatur

einstellbar. Alle werden mit elektronischer Temperaturregelung geliefert. Die

Heizelement-Stumpfschweißgeräte sind auf dem Leistungsschild wie folgt

gekennzeichnet:

z.B. REMS SSG 180 EE: Einstellbare Temperatur, Elektronischer Thermostat,

regelt eingestellte Temperatur mit Toleranz ± 1°C.

2.5. VorwärmendesHeizelement-Stumpfschweißgerätes

Die Anschlussleitung des Heizelement-Stumpfschweißgerätes wird in die auf

der hinteren Seite des Hobelgehäuses bendliche Steckdose (23) eingesteckt.

Wird die von dieser Steckdose abgehende Anschlussleitung am Netz ange-

schlossen ist die Maschine betriebsbereit und das Heizelement-Stumpfschweiß-

gerät beginnt sich aufzuheizen. Es brennt die rote Netz-Kontrollleuchte (24)

und die grüne Temperatur-Kontrollleuchte (25). Das Gerät benötigt ca. 10 min

zum Aufheizen. Ist die eingestellte Solltemperatur erreicht, schaltet der im Gerät

eingebaute Temperaturregler (Thermostat) die Stromzufuhr zum Heizelement

ab. Die rote Netz-Kontrollleuchte brennt weiter. Bei elektronischem Thermostat

(EE) blinkt die grüne Temperatur-Kontrollleuchte und zeigt damit das ständige

Ab- bzw. Einschalten der Stromzufuhr an. Nach frühestens weiteren 10 min

Wartezeit (DVS 2207 Teil 1) kann der Schweißvorgang beginnen.

2.6. WahlderSchweißtemperatur

Die Temperatur des Heizelement-Stumpfschweißgerätes ist auf die mittlere

Schweißtemperatur für PE-HD-Rohre voreingestellt (210°C). Abhängig vom

Rohrwerkstoff, sowie von der Rohrwanddicke kann eine Korrektur dieser

Schweißtemperatur erforderlich sein. Diesbezüglich sind die Hersteller-Infor-

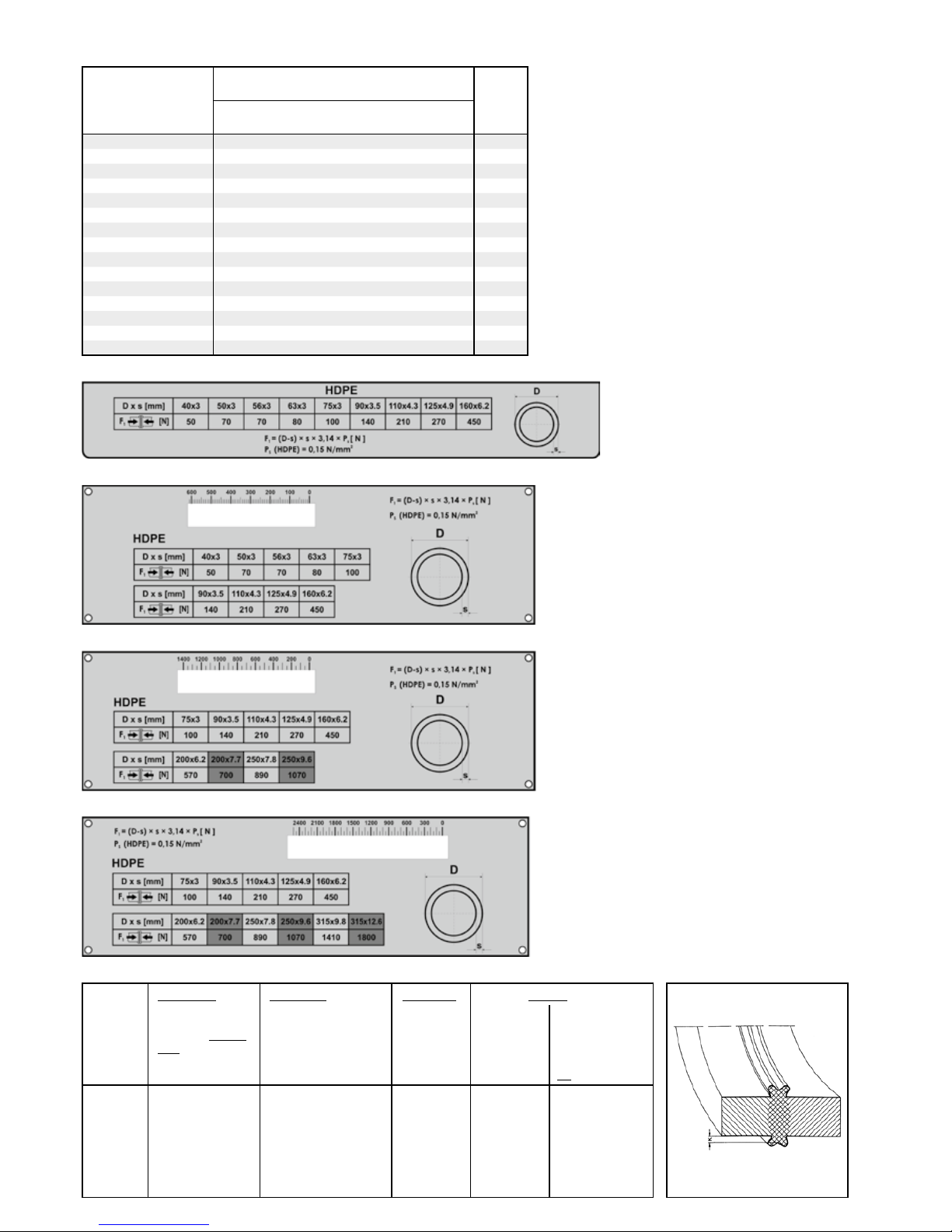

mationen für Rohre bzw. Formstücke zu beachten! Fig. 5 zeigt eine Richtwert-

kurve für die Heizelementtemperaturen in Abhängigkeit von der Rohrwanddicke.

Grundsätzlich gilt, dass bei kleineren Wanddicken die obere und bei großen

Wanddicken die untere Temperatur anzustreben ist (DVS 2207 Teil 1). Außerdem

können Umgebungseinüsse (Sommer/Winter/Wind/Feuchtigkeit) Korrekturen

der Temperatur erforderlich machen. Dies erfolgt zum Beispiel mit einem

schnellanzeigenden Temperaturmessgerät für Oberächenmessungen mit

einer Auageäche von ca. 10 mm. Gegebenenfalls kann die Temperatur durch

Drehen an der Temperatur-Einstellschraube (26) korrigiert werden. Wird die

Temperatur verstellt, so ist zu beachten, dass das Heizelement frühestens 10

min nach Erreichen der Solltemperatur eingesetzt werden darf.

3. Betrieb

Die Qualität der Schweißverbindungen ist abhängig von der Qualikation der

Schweißer, der Eignung der verwendeten Maschinen und Vorrichtungen sowie

der Einhaltung der Schweißrichtlinien. Die Schweißnaht kann durch zerstö-

rungsfreie und/oder zerstörende Verfahren geprüft werden. Die Schweißarbeiten

sind zu überwachen. Art und Umfang der Überwachung muss zwischen den

Vertragspartnern vereinbart werden. Es wird empfohlen, die Verfahrensdaten

in Schweißprotokollen oder auf Datenträgern zu dokumentieren. Im Rahmen

der Qualitätssicherung wird empfohlen, vor Aufnahme und während der

Schweißarbeiten unter den gegebenen Arbeitsbedingungen Probenähte herzu-

stellen und zu prüfen. Jeder Schweißer muss ausgebildet sein und einen

gültigen Qualikationsnachweis besitzen. Das vorgesehene Anwendungsgebiet

kann für die Art der Qualikation bestimmend sein.

3.1. Verfahrensbeschreibung

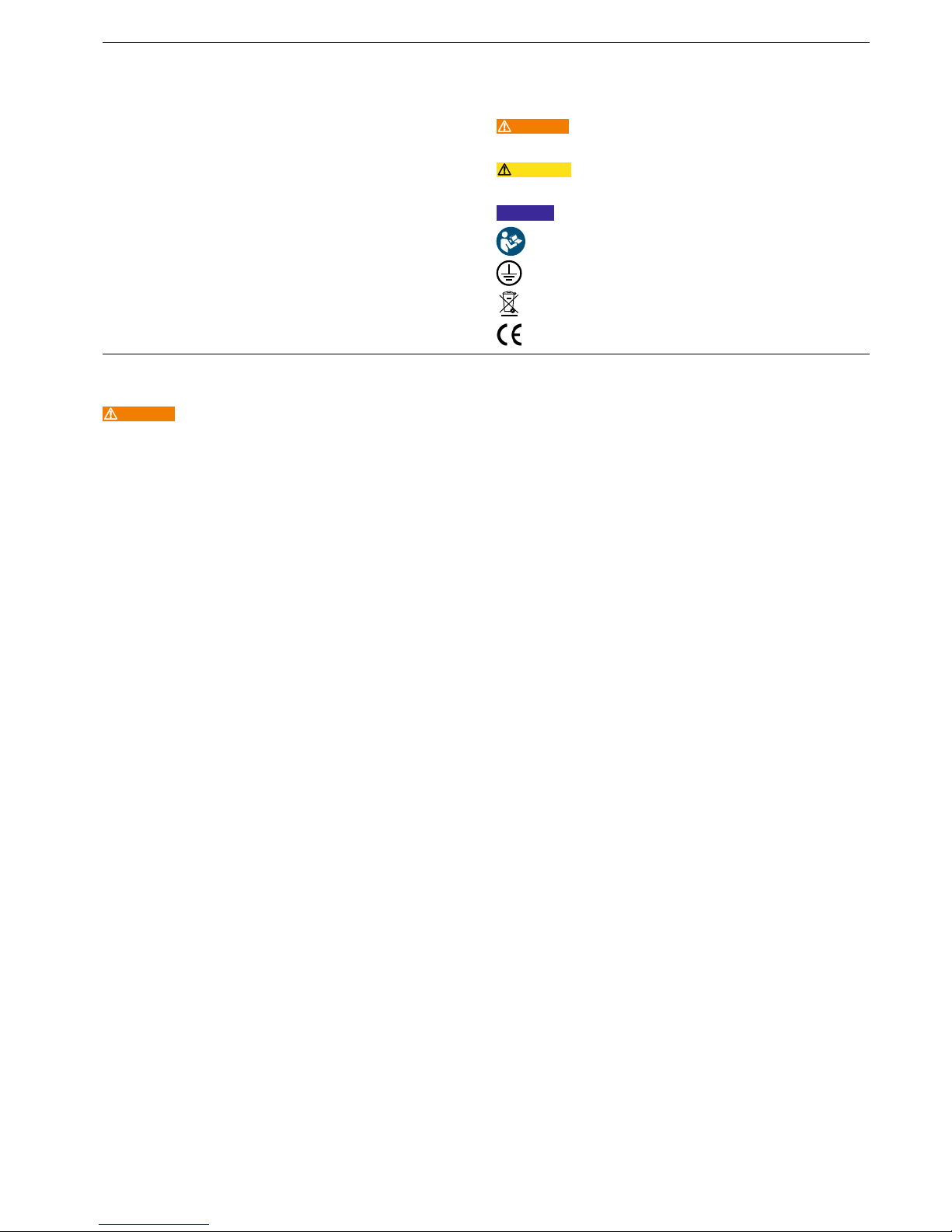

Beim Heizelement-Stumpfschweißen werden die Verbindungsächen der zu

schweißenden Teile am Heizelement unter Druck angeglichen, anschließend

mit reduziertem Druck auf Schweißtemperatur erwärmt und nach Entfernung

des Heizelementes unter Druck zusammengefügt (Fig. 6) und damit geschweißt.

3.2. VorbereitungenzumSchweißen

Wird im Freien gearbeitet, so ist sicherzustellen, dass die Schweißung nicht

durch ungünstige Umgebungseinüsse nachteilig beeinusst wird. Bei schlechter

Witterung oder bei starker Sonneneinstrahlung ist die Schweißstelle abzudecken,

gegebenenfalls ist ein Schweißzelt aufzustellen. Um unkontrollierte Abkühlung

der Schweißstelle durch Luftzug zu vermeiden, sind die der Schweißstelle

entgegengesetzten Rohrenden zu verschließen. Unrunde Rohrenden sind vor

dem Schweißen z.B. durch vorsichtiges Anwärmen mit einem Warmluftgerät

zu richten. Nur Rohre bzw. Rohre und Formstücke gleichen Werkstoffes und

gleicher Wanddicke schweißen. Die Rohre werden mit dem Rohrabschneider

REMS RAS (Zubehör, siehe 1.2.) oder mit Rohrtrennmaschine REMS Cento/

REMS DueCento getrennt.

3.3. SpannenderRohre

Entsprechend dem Rohrdurchmesser sind die 4 Spanneinsätze (27) in die

Spannvorrichtungen (19) so einzusetzen, dass die gekröpfte Seite der Spann-

einsätze zur Schweißstelle zeigt. Die Spanneinsätze werden mit den Sechs-

kantschrauben mittels mitgeliefertem Schlüssel geklemmt. Ebenso sind die 2

Rohrauageneinsätze (29) auf die Rohrauage (30) zu montieren und mit

Sechskantschrauben (28) zu klemmen. Die Rohre bzw. Rohrleitungsteile sind

vor dem Einspannen in die Spannvorrichtung auszurichten. Gegebenenfalls

sind lange Rohre mit dem REMS Herkules 3B (Zubehör, siehe 1.2.) abzustützen.

Zur Auage kurzer Rohrstücke werden die Rohrauagen (30) verschoben bzw.

um 180° gedreht. Hierzu Klemmgriff (31) lösen und Rohrauage verschieben

bzw. den Zugknopf (32) anheben und die Rohrauage um die Achse des

Klemmgriffes (31) drehen. Die Rohrenden sollen 10 bis 20 mm über die Spann-

einsätze bzw. die Spannvorrichtungen zur Mitte überstehen, damit gehobelt

werden kann.

Die Rohre bzw. Formstücke sind so auszurichten, dass die Flächen planparallel

zueinander stehen, d.h. die Rohrwandungen müssen im Fügebereich überein-

stimmen. Gegebenenfalls sind die Rohre bei geöffneter Spannung neu auszu-

richten und dabei auch zu drehen (unrundes Rohr?). Gelingt die Korrektur trotz

mehrmaliger Versuche nicht, ist eine Justierung der Spannvorrichtungen (19)

erforderlich. Hierzu werden die Spannschrauben (33) beider Spannvorrichtungen

gelöst und es wird ein Rohr in beiden Spannvorrichtungen gespannt. Liegt das

Rohr nicht in den Spannvorrichtungen und auf den Rohrauagen an, sind die

Spannvorrichtungen durch seitliches Klopfen zu zentrieren. Anschließend sind

die Spannschrauben (33) bei noch eingespanntem Rohr wieder anzuziehen.

Die Spannvorrichtungen müssen die Rohrenden fest umschließen. Gegebe-

nenfalls muss die Spannmutter (34) unter dem Spannexzenter (35) solange

nachgestellt werden,bis der Spannhebel (36) mit Kraftaufwand geschlossen

werden muss.

3.4. HobelnderRohrenden

Unmittelbar vor dem Schweißen sind die zu schweißenden Rohrenden planzu-

hobeln. Hierzu wird der elektrische Hobel (6) in den Arbeitsbereich eingeschwenkt

und kann durch Betätigen des Tippschalters im Griff (20) eingeschaltet werden.

Während der Hobel läuft, sind die Rohrenden mit dem Andrückhebel (7) mäßig

gegen die Hobelscheiben zu drücken. Es ist solange zu hobeln, bis sich auf

beiden Seiten ein ununterbrochener Span bildet. Nun ist bei weiterhin einge-

schaltetem Hobel der Andrückhebel (7) langsam zu lösen, damit kein Spanansatz

an den Rohrenden zurückbleibt. Nach dem Ausschwenken des Hobels werden

die gehobelten Rohrenden probeweise zusammengefügt um deren Planparal-

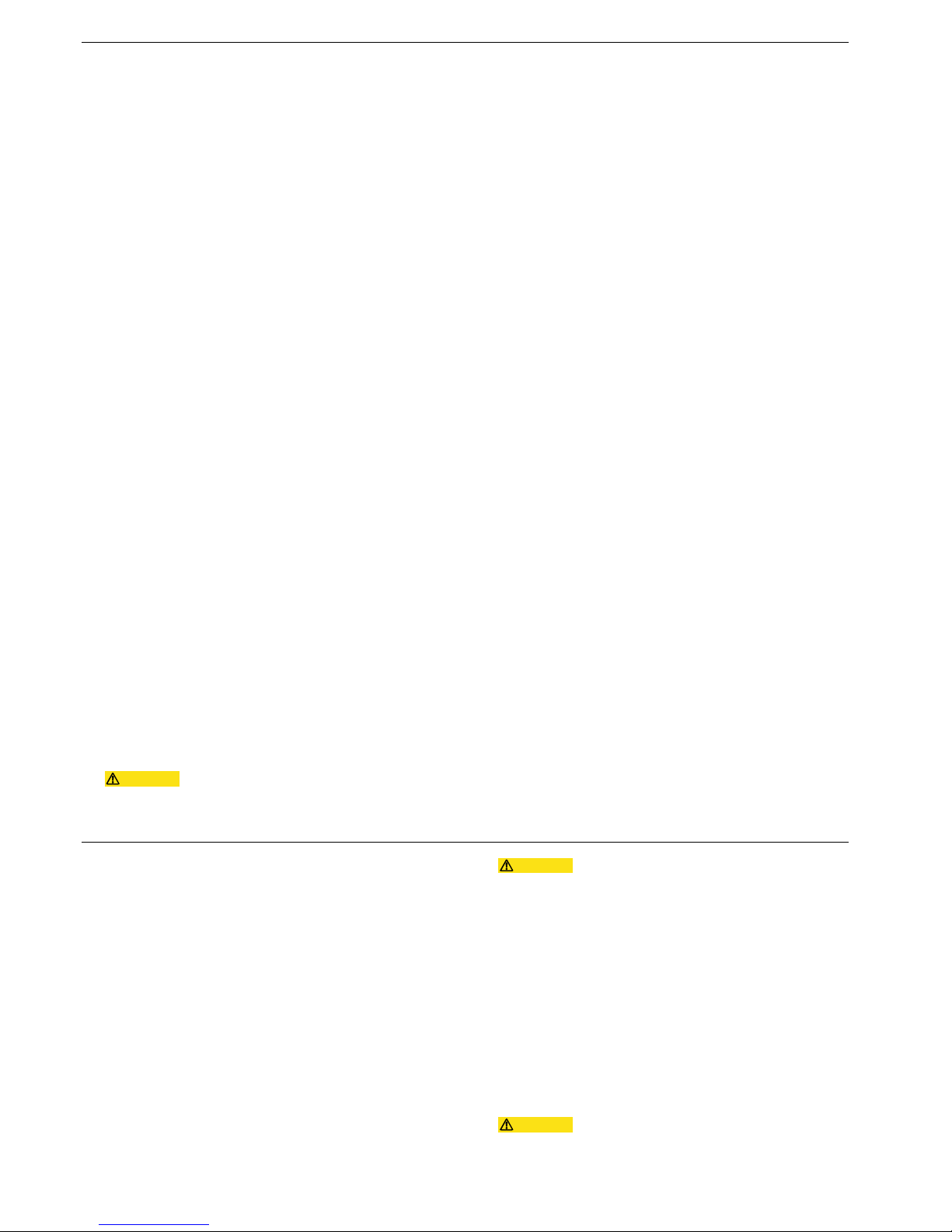

lelität und axialen Versatz zu überprüfen. Die Planparallelität darf unter Angleich-

druck die in Fig. 7 angegebene Spaltbreite nicht übersteigen, der Versatz an der

Rohraußenseite darf maximal 10% der Wanddicke betragen. Die gehobelten

Schweißächen dürfen vor dem Schweißen nicht mehr berührt werden.

Soll das Rohr oder Formstück auf einer Seite nicht weiter oder überhaupt nicht

gehobelt werden, jedoch auf der anderen Seite nach gehobelt werden müssen, 9