techem Vario 4 User manual

BETRIEBSANLEITUNG

OPERATING INSTRUCTIONS

DE

IT

DK

NL

SK

BG

NO

ES

TR

RO

SE

PL

HU

FR

GB

CZ

Messkapsel-Wärmezähler Typ 4.1.1 (MID)

Measuring capsule heat meter Type 4.1.1 (MID)

DE 2NL 54 CZ 102

GB 14 SK 62 HU 110

FR 22 TR 70 RO 118

PL 30 BG 78 SE 126

IT 38 NO 86

DK 46 ES 94

2

BETRIEBSANLEITUNG

Wichtige Hinweise

Zielgruppe

•Qualifizierte Fachhandwerker

•Durch Techem unterwiesenes Fachpersonal

Bestimmungsgemäße Verwendung

Der Messkapsel-Wärmezähler Typ 4.1.1 dient ausschließlich zur physikalisch korrekten

Erfassung des Energieverbrauches. Der Zähler ist für Kreislaufwasser (Wasser ohne Zusät-

ze) von heizungstechnischen Anlagen geeignet (Ausnahmen: siehe AGFW FW510). Ein

Umbau des Zählers ist nicht gestattet.

!Wird ein plombierter Zähler von einer nicht vonTechem beauftragten Person

beschädigt oder entfernt, erlischt die Eichung.

Sicherheits- und Gefahrenhinweise

•Vorschriften für den Einsatz von Energiezählern beachten.

•Rohrleitungssystem muss durchgehend geerdet sein.

•Blitzschutz muss über die Hausinstallation gewährleistet sein.

•Der Abstand der Fühlerkabel zu elektromagnetischen Störquellen muss min. 300 mm

betragen.

•Zähler nur von außen mit einem weichen, leicht angefeuchtetem Tuch reinigen.

Spannungsversorgung

Lithiumbatterie (kein Gefahrgut), ausgelegt für die Lebensdauer des Zählers.

Nicht austauschbar.

Geräteeigenschaften

•Lieferbar als vario- / radio-Variante mit integriertem Funk (sieheTAVO-Onlinehilfe) oder

als M-Bus Version.

•Lieferbar in 2 Messkapselgeometrie-Varianten:

- TE1: Techem (Funk + M-Bus)

- IST : Ista bzw. 2 Zoll (Funk)

•Das Rechenwerk ist abnehmbar. Es hat keinen internen Anschlag und kann beliebig

gedreht werden.

Einstellbare Geräteeigenschaften bei der Inbetriebnahme:

•Die physikalische Energieeinheit ist wählbar kWh <> GJ (Die optional mögliche Parame-

trierung der Energieeinheit MWh kann bei einer Ablese- und Abrechnungsdienstleistung

vonTechem nicht verwendet werden.)

•Einbauort des Volumenmessteils im Rück- oder Vorlauf.

!Die einstellbaren Geräteeigenschaften können nur bei der Inbetriebnahme

geändert werden. Ab 10 kWh oder 0,036 GJ sind die Parameter fest und nicht

mehr änderbar.

3

Umgebungsbedingungen

•Betriebsbedingungen / Messbereich:

Messbereich Temperaturmessung: Q0°C...105°C DQ 6 K...100 K

Mediumstemperaturbereich (Wärmezähler): Q5°C...90°C

•Umgebungstemperatur: Q5°C...55°C

•Funk (wenn aktiviert):

Sendefrequenz: 868,95MHz

Sendeleistung: < 25mW

•Leistungsmessung:Takt 32 sek

•Installation: nicht kondensierende Umgebung, geschlossene Räume

(Ausnahme Volumenmessteil)

•Volumenmessteil und Temperaturfühler nicht vom Rechenwerk trennen.

Montage

Allgemeine Montagehinweise

•Umgebungsbedingungen beachten!

•Der Wärmezähler muss für die gesamte Lebensdauer des Gerätes gegen Magnetit und

Schmutz geschützt sein.

•Vor dem Schmutzfänger und hinter demWärmezähler müssen Absperrorgane eingebaut

sein.

•Vor dem Volumenmessteil ist ein störungsfreier Zulauf von 10 x DN empfohlen.

!Achten Sie bei derWahl der Einbaustelle auf die Länge der fest angeschlossenen

Fühlerkabel.

•Keine Schweiß-, Löt- oder Bohrarbeiten in der Nähe des Zählers ausführen.

•Zähler nur in betriebsbereite Anlage einbauen.

•Zähler gegen Beschädigung durch Stöße oder Vibration schützen.

Bei Inbetriebnahme Absperrorgane langsam önen.

!Sowohl die Einbaustelle (Vorlauf/Rücklauf), wie auch die Energieeinheit (kWh/GJ)

muss bei der Inbetriebnahme bekannt sein.

Je nach Auslieferungszustand des Gerätes, müssen diese Einstellungen bei der

Inbetriebnahme umgestellt werden!

Montage des Messkapsel-Wärmezählers

!Innerhalb einer Liegenschaft einheitlich montieren!

Die Anzeige muss jederzeit zugänglich und ohne Hilfsmittel ablesbar sein.

Der Zähler darf nur im Original-Anschlussstück montiert werden.

Adapter sind nicht erlaubt (EN1434/14154).

DE

4

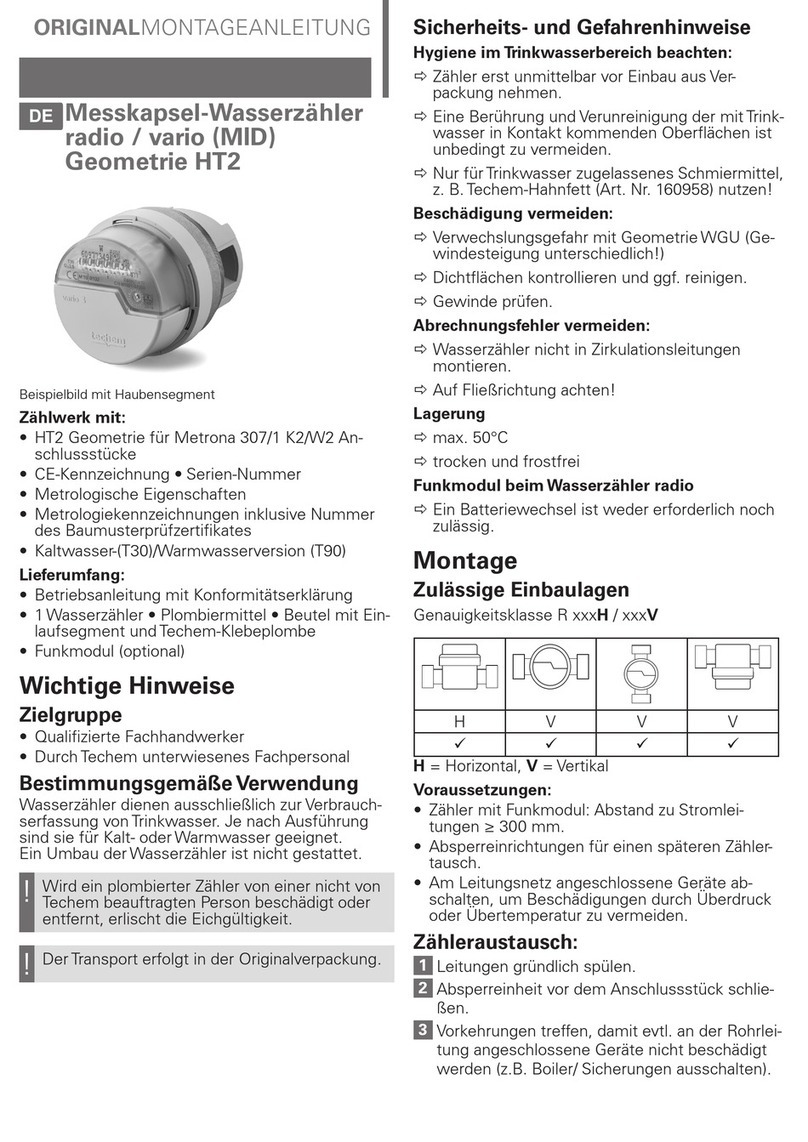

Zulässige Einbaulagen

TE1, IST TE1, IST TE1, IST TE1, IST

Beispielhafte Darstellungen

Montage TE1 Geometrie:

1Leitung gründlich spülen.

2Absperrorgane im Vor- und Rücklauf schließen.

3Leitungen von Druck entlasten

4Blinddeckel oder Altzähler gegen den Uhrzeigersinn herausdrehen.

5Dichtflächen des Anschlussstücks und O-Ring der Messkapsel reinigen.

6Dichtflächen des Anschlussstücks dünn mit Hahnfett einfetten.

8Messkapsel in das Anschlussstück handfest einschrauben und mit demTechem-

Hakenschlüssel um 1/8bis max. 1/4Umdrehung anziehen.

9Rechenwerk in eine gut ablesbare Position drehen.

10 Zählergehäuse plombieren.

11 Kompaktzähler in gut ablesbare Position drehen.

Montage IST Geometrie (nur Abweichungen zu TE1)

Schritte 1bis 5und 8bis 11 wie bei der AnschlussgeometrieTE1.

6Gewinde und kleinen O-Ring der Messkapsel sowie L-Profildichtung dünn mit Hahn-

fett einfetten.

7L-Profildichtung im Anschlussstück einlegen- dabei muss ihre Planfläche nach oben

zeigen.

Montage der Temperaturfühler

Der Rücklauühler ist entweder in der Messkapsel integriert oder er muss im Anschluss-

stück montiert werden. Der Vorlauühler wird in ein Spezial-Kugelhahn oder in eine für

diesen Fühlertyp freigegebene Tauchhülse eingebaut. – Bei der Vorlauf-Variante ist es

umgekehrt.

!Die Kabellänge der Temperaturfühler darf nicht verändert werden!

Bei Fühlereinbau in Tauchhülsen müssen diese immer auf dem Tauchhülsenboden

aufsitzen!

5

1

1Fühlereinbaustelle drucklos machen.

2Verschlussschraube aus dem Spezial-Kugelhahn herausschrauben.

3Beiliegenden O-Ring auf den Montagestift aufsetzen. Nur einen O-Ring verwenden.

Bei Fühlertausch alten O-Ring durch neuen ersetzen.

4O-Ring mit dem Montagstift in die Bohrung der Verschlussschraube drehend

einschieben.

5O-Ring mit dem anderen Ende des Montagestiftes endgültig positionieren.

6Den Montagestift mit dem Hülsenende bis zum Anschlag über denTemperaturfühler

stülpen.

7Direkt über dem Montagestift den Temperaturfühler mit den beiden Hälften der Kunst-

stoschraube umfassen. Die Hälften so zusammendrücken, dass die beiden Stifte der

einen Hälfte in die Bohrungen der anderen Hälfte der Kunststoschraube passen.

8Temperaturfühler mit Kunststoschraube in die Bohrung der Verschlussschraube

einsetzen und handfest anziehen. Keine Werkzeuge verwenden!

Funktionskontrolle

1Absperrorgane im Vor- und Rücklauf önen.

2Anschlussverschraubung auf Dichtheit prüfen.

3Den Taster am Zähler drücken, um das Display einzuschalten.

Abschließende Arbeiten

1Anschlussverschraubung und beideTemperaturfühler plombieren.

Wandmontage des Rechenwerkes (optional)

Zur Erleichterung der Montage oder der Ablesung kann das Rechenwerk vom Volumen-

messteil abgenommen werden. Ziehen Sie dazu das Rechenwerk nach oben ab.

Befestigen Sie sie den optionalen Wandhalter (Set-Art.Nr. 130025) mit der ebenen Fläche

zur Wand. Stecken sie das Rechenwerk auf den Wandhalter auf.

Alternativ kann das Rechenwerk mit handelsüblichen Kabelbindern auch ohne Wandhalter

an einer hierfür geeigneten, nicht temperierten Stelle montiert werden.

!Die Kabellänge zwischen Volumenmessteil und Rechenwerk beträgt max. 47 cm

und kann nicht geändert werden!

Die Anzeige muss jederzeit zugänglich und ohne Hilfsmittel ablesbar sein!

Das Rechenwerk darf nur an kalten Flächen oder Rohren mit maximal 30 °C Ober-

flächentemperatur montiert werden!

Anschluss M-Bus Version

1Kabel zur Abzweigdose verlegen.

2Blaues und weißes Kabel anklemmen. Die Polung ist hier beliebig.

3Abzweigdose schließen und verplomben.

Die optionale Parametrierung kann über TAVO erfolgen.

6

Anzeigen/Bedienung

Infocodes

Code Priorität* Bedeutung

C1 1 Der Zähler ist dauerhaft defekt und muss ausgetauscht werden. Die Ablesewer-

te können nicht verwendet werden.

E1 4 Temperaturfühlerkurzschluss oderTemperaturfühlerbruch. Gerät austauschen.

E2 7 Lebensdauer der Batterie < 400Tage.

E3 6 Rücklauühler registriert eine höhereTemperatur als Vorlauühler.

E4 2 Durchflusssensorik defekt. Gerät austauschen.

E5 9 Zu häufiges Auslesen über die optische Schnittstelle.Wärmezähler misst

einwandfrei. Um Strom zu sparen, ist die optische Schnittstelle vorübergehend

außer Betrieb.

E6 5 Zähler erkennt einen Rückwärtsdurchfluss. Einbaurichtung überprüfen.

E7 3 Speicher des metrologischen Log ist ausgeschöpft.

E8 8 Speicher des Event Log ist ausgeschöpft.

Fehlercodes werden im Display in einer separaten Sequenz angezeigt. Sobald der/die

Fehler behoben sind wird auch die Sequenz nicht mehr angezeigt.

* Treten mehrere Fehler auf, werden diese (max. 4 Fehlercodes) im Display nach Priorität

des Fehlers gegliedert, von links nach rechts angezeigt. Ausnahme ist der C1 Fehler,

dieser Fehler wird nur allein angezeigt.

Fehlerbeseitigung

Bevor Sie nach einem Defekt am Wärmezähler selbst suchen, prüfen Sie bitte folgende

Punkte:

•Ist die Heizung in Betrieb? – Läuft die Umwälzpumpe?

•Sind die Absperrorgane vollständig geönet?

•Ist die Leitung frei (evtl. Schmutzfänger reinigen)?

•Ist die Dimensionierung in Ordnung?

Bei dem Fehler E6 führen Sie die folgenden Schritte durch:

1Zähler-Einbau prüfen.

2Positiven Durchfluss erzeugen.

3Aktuellen Durchfluss kontrollieren (LCD).

4Warten bis LCD wieder aus (ca. 5 min).

5Taste erneut drücken.

Das Ergebnis der Erkennung der Durchflussrichtung wird erst nach 5s angezeigt.

6LCD kontrollieren, ob E6 erloschen.

7

!Wenn E6 nicht erloschen ist, muss der Zähler ausgetauscht werden.

Anzeigeebenen

Im Normalbetrieb ist das Display abgeschaltet. Ca. 5 Minuten nach dem letztenTasten-

druck schaltet sich das Display wieder ab. Die Anzeige der Durchfluss-/ Temperaturanzeige

wird immer alle 5s aktualisiert. Die Temperatur wird alle 32s gemessen.

Der Wärmezähler hat 4 Anzeigeebenen.

Zwischen den Anzeigeebenen können Sie mit einem langen Tastendruck umschalten.

Mit einem kurzen Tastendruck können Sie zur nächsten Anzeige, innerhalb einer Ebene,

springen

2

Legende zu

2

1 Ableseebene 2 Parametrierebene

PF Fehlermeldung (wenn vorhanden) C0 Config

88 Segmenttest C1 Energieeinheit- kWh

PH Wärmeenergie C2 Energieeinheit- MWh**

P1 (1) Wärme Stichtagsdatum* C3 Energieeinheit - GJ

P1 (2) Wärme Stichtagswert C4 Einbauort- Rücklauf

P2 Kumuliertes Volumen C5 Einbauort- Vorlauf

P3 Durchfluss CE Ende der Konfiguration

P4 Max-Wert Durchfluss

P5 Temperatur Vorlauf

P6 Temperatur Rücklauf

P7 Temperaturdierenz

P8 Leistung

3 Serviceebene 4 Metrologisches Log

S0 Info L0 Log

S1 Funk ein / aus

(nur bei Geräten mit Funk)

L1 (1) Datum***

S2 M-Bus Primäradresse

(nur bei Geräten mit M-Bus)

L1 (2) Kommastelle***

S3 Max-Wert Leistung L2 (1) Datum***

S4 Zukünftiges Stichtagsdatum L2 (2) Einheit MWh***

S5 Seriennummer L3 (1) Datum***

S6 (1) Firmware Version eichrechtlicher Teil L3 (2) Komma***

8

3 Serviceebene 4 Metrologisches Log

S6 (2) Firmware Version nicht eichrechtlicher Teil L4 (1) Datum***

S6 (3) Firmware Version Techem L4 (2) Einheit kWh***

S6 (4) Firmware Checksumme eichrechtlicher Teil L5 (1) Datum***

L5 (2) Komma***

* Vor dem ersten Stichtag: Produktionsdatum oder optionales Startdatum

** Option nur ohne Techem Ablese- und Abrechnungsdienstleistung

*** Je nach vorhandener Parametrierung

KT = Kurzer Tastendruck < 2s

LT = LangerTastendruck > 2s

3T = Tastendruck ≈ 3s

Parametrierebene - zur Einstellung der variablen Geräteeigenschaften

Um die gewünschte Energieeinheit oder Einbauort zu parametrieren, ist folgende Vorge-

hensweise notwendig:

1Wechsel auf die Schleife „Parametrierebene“ (C0- Config)

2So oft dieTaste kurz drücken, bis der gewünschte Parameter erscheint.

3Danach einenTastendruck (ca. 3s) durchführen bis die Anzeige auf „SEt“ wechselt.

4Der gewünschte Parameter ist eingestellt.

Bitte beachten:

Bei Nichtbetätigen derTaste springt die Anzeige zurück auf „C0 - Config“.

Einschränkung der Parametrierung siehe Kap. „Geräteeigenschaften“.

9

Symbole (Typenschild/Display)

Wärmezähler

(Wärmeeenergie)

qi [m3/h] kleinster Durchfluss

Vorlauf qp [m3/h] Nenndurchfluss

Rücklauf qs [m3/h] größter Durchfluss

Symmetrischer Einbau Q / Qq [°C] Temperaturbereich

Darstellung für die jeweiligen

Anzeigenebenen

DQ [K] Temperaturdierenz

Anzeige der

Durchflussrichtung

ConFi 9 Konfiguration

Kennzeichnung des geeichten

Wertes (für die Abrechnung)

UnIt Energieeinheit

CE M... .. Jahr der Konformitäts-

erklärung, Benannte Stelle, ...

PLACE Einbauort

PN/PS Druckstufe rAdIo on /o Funk an / aus

A/N: Artikelnummer SEt Parametrierung bestätigt

z. B.

E1

elektromagnetische

Genauigkeitsklasse

z. B.

DE-07-MI004-...

Baumusterprüf-

bescheinigung

z. B.

M1

mechanische

Genauigkeitsklasse

10

Tauchhülsenidentifikation (nur DE)

!Temperaturfühler für Wärme- und Kältezähler bis zum Nenndurchfluss

qp 6,0 m³/h dürfen nur direkteintauchend installiert werden.

In Bestandsanlagen dürfen nach der von der PTB veröentlichten Duldungsregel

unter Beachtung folgender Punkte weiterhinTemperaturfühler von Wärmezählern

in Bestandstauchhülsen installiert werden:

- Es handelt sich nicht um eine Neuinstallation der Messstelle.

- Die Bestandstauchhülse wird eindeutig identifiziert und gekennzeichnet.

Gültigkeitszeitraum: Diese Duldungsregel ist aktuell bis zum 30.10.2026 befristet.

Geduldete Tauchhülsen

DK BF DI [mm] SW [mm] EL [mm] HS [mm] GM MA

TH054 B 5,2 17 49 13 M10x1 MS

TH068 B 5,2 17 69 10 1/4" MS

TH079 B 5,2 24 39 7 1/2" MS

TH003 B 5,2 24 56 9 1/2" MS/Ni

TH091 C 5,2 14 46 0 M10x1 MS

TH046 C 5,2 17 46 8 M10x1 MS

TH089 C 5,2 22 53 9 3/8" MS/Ni

TH002 C 5,2 24 42 6 3/8" MS/Ni

TH040 C 5,2 24 46 8 1/2" MS

TH004 C 5,2 24 53 9 1/2" MS/Ni

TH043 C 5,2 24 57 8 3/8" MS

TH044 C 5,2 24 57 8 1/2" MS

TH005 C 5,2 30 52 7 1/2" MS/ES

DK Duldungskennzeichen

BF Bauform (A: Außengewinde; B: Innengewinde; C: Fixierschraube)

DI Innendurchmesser

SW Schlüsselweite

EL Einschublänge

HS Höhe Sechskant

GM Gewindemaß derTauchhülse zum Rohr – im Einbauzustand kaum identifizierbar.

MA MS: Messing (gold); MS/Ni: Messing vernickelt (silbrig-weiß); ES: Edelstahl

Weitere Informationen inkl. Abbildungen der aufgeführtenTauchhülsen können

eingesehen werden unter: http://www.ptb.de (Suchbegri „Bestandstauchhülse“).

11

!Kann eine vorhandene Tauchhülse nicht eindeutig identifiziert werden oder ist die

Tauchhülse von der Geometrie nicht mehr im Originalzustand, kann die

Duldungsregel nicht genutzt werden und es muss ein Umbau auf direkt

eintauchende Fühler erfolgen.

Identifizierung der Tauchhülse

Mit einem Messschieber können die Parameter Schlüsselweite, Einschublänge und Höhe

Sechskant ermittelt werden.

Der Innendurchmesser muss an der Messstelle, im Bereich des Bodens der Tauchhülse

festgestellt und mit Hilfe vorhandenerTauchhülsenlehren geprüft werden.

Als Tauchhülsenlehre (TH-Lehre) können optional gleich lange Temperaturfühler von Wär-

mezählern aus dem Eichaustausch verwendet werden.

Der Innendurchmesser DI kann folgendermaßen geprüft werden:

5,0 mm

5,2 mm

6,0 mm ( )

Lehre passt in dieTauchhülse

Lehre passt nicht in dieTauchhülse

Einschublänge [EL] mit der nächst kleineren Lehre zur passenden Lehre prüfen.

Prüfung Innendurchmesser

1Die TH-Lehren nacheinander, in der Reihenfolge vom großen zum kleinen Durchmes-

ser bis zum Boden in die zu prüfende Tauchhülse einführen.

2Hat eineTH-Lehre im Durchmesser gepasst, prüfen Sie mit der nächst kleineren

Lehre, ob die vorherige Lehre bis zum Boden gereicht hat.

Kennzeichnung

•Das für die vorgefundeneTauchhülse identifizierte Duldungskennzeichen DK wird mit

wasserfestem Stift auf dem Kennzeichnungsschild notiert.

•Bringen Sie je ein Schild in der Nähe jeder Tauchhülse zur Kennzeichnung an.

!Darauf achten, dass die Kennzeichnungsschilder:

•die Plombierung derTemperaturfühler und des Volumenmessteils nicht ein-

schränken,

•leicht lesbar sind und von einer Isolierung nicht verdeckt werden,

•bis zum nächsten Eichaustausch vorhanden und lesbar sind!

12

Beispiele für die Anbringung

•BeiTauchhülsen mit Schlüsselweite SW14 kann das Schild mit dem geschlossenen Loch

vor der Montage des neuen Fühlers über den Sechskant der Tauchhülse geschoben

werden.

•BeiTauchhülsen mit Schlüsselweiten größer SW14 oder bei wärmeisolierten Anlagen

kann das Kennzeichnungsschild vor der Fühlermontage über den Fühler geschoben

werden.

Montage Temperaturfühler

Es gelten die Richtlinien zur Installation vonTemperaturfühlern in Tauchhülsen.

Hierzu gehört für eine korrekte Messung, dass die Fühler:

•unbedingt bis Boden derTauchhülse eingeschoben werden,

•an der vorgesehenen Stelle fixiert werden,

•so plombiert werden, dass diese Messposition manipulationssicher ist.

!Zur fachgerechten Montage der freienTemperaturfühler bis zum Boden derTauch-

hülse mit Bauform B sind ausschließlich die aufgeführten Verschraubungen in der

Tabelle „Hilfsmittel“ geeignet. Die Kunststo-Halbmuttern aus dem Beipack sind

hierfür nicht geeignet.

Erforderliche Hilfsmittel (ggf. separat zu bestellen)

Art. Nr.: Bezeichnung VE Bemerkung

180695 Schilder Bestandstauchhülse Tüte je

100 Stk. Bestandstauchhülse

nach Bauartschlüssel:

180700 Verschraubung kurz f. Fühler Kunst. 10 Stk. Tiefe ca. 8 mm

180701 Verschraubung lang f. Fühler Kunst. 10 Stk. Tiefe 25 mm, optional auf 15 mm

kürzbar

176008 Klebeplombe silber

70720 Rolle Plombendraht ca. 190 m

70730 Klapp-Plombe

13

14

OPERATING INSTRUCTIONS

Important information

Target group

•Qualified craftsmen

•Specialist personnel trained byTechem

Intended use

The measuring capsule heat meter type 4.1.1 serves exclusively for the physically

correct data collection of energy consumption. The meter is suitable for water circulating

in heating systems (water without additives, exceptions: see AGFW FW510). Alteration of

the meter is not permitted.

!If a sealed meter is damaged or removed by a person not authorised byTechem,

the calibration expires.

Safety and hazard information

•The regulations for the use of energy meters must be observed.

•The piping system must be fully earthed.

•Lightning protection must be guaranteed via the house installation.

•The distance between the sensor cables and sources of electromagnetic interference

must be at least 300 mm.

•Only clean the outside of the meter using a soft, slightly moistened cloth.

Power supply

Lithium battery (not a hazardous good), designed to last for the service life of the meter.

Cannot be replaced.

Device properties

•Deliverable as a vario / radio variant with integrated radio

(see TAVO online help) or as an M-Bus version.

•Deliverable in 2 measuring capsule geometry variants:

- TE1: Techem (radio + M-Bus)

- IST : Ista or 2-inch (radio)

•The computer unit is detachable. It doesn’t have an internal lock and can be rotated as

desired.

Adjustable device properties when commissioning:

•The physical energy unit can be selected kWh <> GJ (the optional possible parametri-

sation of the energy unit MWh cannot be used byTechem for meter reading and billing

services.)

•Installation location for the volume measuring section in outlet or inlet.

!The adjustable device properties can only be changed during commissioning.

As of 10 kWh or 0.036 GJ, the parameters are fixed and cannot be changed any

longer.

15

Environmental conditions

•Operating conditions / measurement range:

Temperature measurement range: Q0°C...105°C DQ 6 K...100 K

Medium temperature range (heat meter): Q5°C...90°C

•Ambient temperature: Q5°C...55°C

•Radio (if activated):

Transmission frequency: 868.95MHz

Transmission strength: < 25mW

•Output measurement: 32 sec. cycle

•Installation: Non-condensing surroundings, closed rooms

(except the volume measuring section)

•Do not disconnect the volume measuring section and temperature sensors from the

computer unit.

Installation

General installation instructions

•Observe the environmental conditions!

•The heat meter must be protected against magnetite and dirt for the device’s entire

working life.

•Shut-o valves must be installed in front of the strainer and behind the heat meter.

•An unobstructed feed of 10 x DN is recommended before the volume measuring

section.

!When selecting the installation location, pay attention to the length of the fixed

connected sensor cable.

•Do not carry out any welding, soldering or drilling work in the vicinity of the meter.

•Only install meters in operational systems.

•Protect meters against damages from impacts or vibration.

When commissioning, open the shut-o valves slowly.

!Both the installation location (inlet/outlet) and the energy unit (kWh/GJ) must be

known when commissioning.

Depending on the delivery status of the device, these settings must be changed

when commissioning!

Installing the measuring capsule heat meter

!Use the same installation method within one property!

The display must be accessible at all times and readable without further aids.

The meter may only be installed in the original connector.

Adapters are not allowed (EN1434/14154).

GB

16

Approved installation positions

TE1, IST TE1, IST TE1, IST TE1, IST

Exemplary depictions

TE1 geometry installation:

1Rinse the pipeline thoroughly.

2Close the shut-o valves in the inlet and outlet.

3Relieve the pipeline pressure

4Unscrew the temporary cover or old meter anti-clockwise.

5Clean the connector's sealing surfaces and the measuring capsule's O-ring.

6Grease the connector's sealing surfaces lightly with tap grease.

8Screw the measuring capsule hand-tight into the connector and tighten it by 1/8to

max. 1/4turn with the Techem hook spanner.

9Turn the computer unit to a position in which it is easily readable.

10 Seal the meter casing.

11 Turn the compact meter to a position in which it is easily readable.

IST geometry installation (only variances to TE1)

Steps 1to 5and 8to 11 as for connection geometryTE1.

6Apply a thin layer of tap grease to the measuring capsule's screw thread and small

O-ring as well as the L-profile seal.

7Insert L-profile seal in the connector- its flat surface must face upwards.

Installing the temperature sensors

The outlet sensor is either integrated in the measuring capsule or it must be installed

in the connector. The inlet sensor is installed in a special ball valve or immersion pocket

approved for this type of sensor. – This applies vice versa for the inlet variant.

!You must not change the cable length of the temperature sensors!

When sensors are installed in dip sleeves, they must always be placed on the dip

sleeve base!

17

1

1Remove the pressure from the sensor installation location.

2Unscrew the closing screw from the special ball valve.

3Place the enclosed O-ring on the assembly pin. Only use one O-ring.

When replacing sensors, replace the old O-ring with a new one.

4Using the assembly pin, turn the O-Ring into the bore hole of the closing screw with a

rotating movement.

5Place the O-ring in its final position using the other end of the assembly pin.

6Fit the assembly pin with the sleeve end over the temperature sensor as far as it goes.

7Clasp the temperature sensor with both halves of the plastic screw directly above the

assembly pin. Press the halves together so that the two pins from one half fit into the

drill holes for the other half of the plastic screw.

8Place the temperature sensor with the plastic screw in the bore hole of the closing

screw and tighten it hand-tight. Do not use any tools for this!

Functional check

1Open the shut-o valves in the inlet and outlet.

2Check the leak tightness of the union piece connector.

3Press the button on the meter to switch on the display.

Final tasks

1Apply seals to the union piece connectors and both temperature sensors.

Wall-mounted computer unit (optional)

The computer unit can be removed from the volume measuring section to simplify instal-

lation or meter reading. Pull the computer unit o upwards for this purpose.

Attach the optional wall bracket (set article no. 130025) with the flat surface on the wall

side. Place the computer unit on the wall bracket.

Alternatively, the computer unit can be installed without a wall bracket using commercially

available cable ties at a suitable location which is not tempered.

!The cable length between the volume measuring section and the computer unit

is max. 47 cm and cannot be changed!

The display must be accessible at all times and readable without further aids!

The computer unit may only be installed on cold surfaces or pipes with a maximum

surface temperature of 30°C!

M-Bus version connection

1Lay cable to the branching socket.

2Connect the blue and white cable. Any polarity can be used here.

3Close the branching socket and seal it.

Optional parametrisation can be made via TAVO.

18

Displays / operation

Info codes

Code Priority* Meaning

C1 1 The meter has a permanent fault and must be replaced.The readout values

cannot be used.

E1 4 Temperature sensor short-circuit or temperature sensor breakage. Swap the

device.

E2 7 Battery service life < 400 days.

E3 6 Outlet sensor registers a higher temperature than the inlet sensor.

E4 2 Flow sensors faulty. Swap the device.

E5 9 Reading via the optical interface too frequent. Heat meter measures faultlessly.

In order to save electricity, the optical interface is temporarily out of operation.

E6 5 The meter recognises a reverse flow. Check the installation direction.

E7 3 The metrological log memory is full.

E8 8 The event log memory is full.

Error codes are displayed in a separate sequence on the display. As soon as the error/s is/

are rectified, the sequence is also no longer displayed.

* If several errors occur, they (max. 4 error codes) are sorted in the display according to

the priority of the error, shown from the left to the right. Error C1 is an exception and is

displayed alone.

Fault clearance

Before you look for a fault on the heat meter itself, please check the following items:

•Is the heating on? – Is the circulation pump running?

•Are the shut-o devices fully open?

•Is the pipe free (possibly clean the strainer)?

•Is the dimensioning okay?

In case of error E6, execute the following steps:

1Check the meter installation.

2Generate a positive flow.

3Check the current flow (LCD).

4Wait until the LCD is o again (approx. 5 mins).

5Press the button again.

The result of flow direction recognition is only displayed after 5s.

6Check LCD as to whether E6 is now o.

!If E6 does not cease, you must replace the meter.

19

Display levels

The display is switched o under normal operation. Approx. 5 minutes after the last time a

key is pressed, the display is deactivated automatically. The flow rate / temperature display

is always updated every 5s. The temperature is measured every 32s.

The heat meter has 4 display levels.

A long button push switches between the display levels. A brief button push jumps to the

next display within a level

2

Key for

2

1 Readout level 2 Parametrisation level

PF Error notification (if applicable) C0 Config

88 Segment test C1 Energy unit- kWh

PH Heat energy C2 Energy unit- MWh**

P1 (1) Heat due date* C3 Energy unit- GJ

P1 (2) Heat due date value C4 Installation location- outlet

P2 Cumulated volume C5 Installation location- inlet

P3 Flow rate CE End of configuration

P4 Max. flow rate value

P5 Inlet temperature

P6 Outlet temperature

P7 Temperature dierence

P8 Performance

20

3 Service level 4 Metrological log

S0 Info L0 Log

S1 Radio on / o

(only for devices with radio)

L1 (1) Date***

S2 M-Bus primary address

(only for devices with M-Bus)

L1 (2) Decimal place***

S3 Max. value output L2 (1) Date***

S4 Future due date L2 (2) Unit- MWh***

S5 Serial number L3 (1) Date***

S6 (1) Firmware version calibration-relevant part L3 (2) Decimal place***

S6 (2) Firmware version not a calibration-relevant

part

L4 (1) Date***

S6 (3) Firmware version Techem L4 (2) Unit- kWh***

S6 (4) Firmware check sum calibration-relevant

part

L5 (1) Date***

L5 (2) Decimal place***

* Before the first due date: Production date or optional starting date

** Option only withoutTechem readout and billing service

*** Depending on existing parametrisation

KT = short button press < 2s

LT = long button press > 2s

3T = button press ≈ 3s

Parametrisation level - for setting the variable device properties

To parametrise the desired energy unit or installation location, proceed as follows:

1Change to the ribbon “Parametrisation level” (C0- Config)

2Press the button briefly so long until the desired parameter appears.

3Then, press the button (approx. 3s) until the display changes to “SEt”.

4The desired parameter is set.

Please note:

If the button is not activated, the display jumps back to “C0- Config”.

Restriction of parametrisation, see Chapter “Device properties“.

Other manuals for Vario 4

1

Table of contents

Languages:

Other techem Measuring Instrument manuals

techem

techem ultra S ll User manual

techem

techem Vario 4 User manual

techem

techem Vario 4 Typ 4.5.1 User manual

techem

techem HT2 User manual

techem

techem Kamstrup MULTICAL 402 User manual

techem

techem MOC Series User manual

techem

techem ultra S3 User manual

techem

techem MK M-Bus S III User manual

techem

techem Classic S3 User manual

techem

techem kamstrup 3.2.1 User manual