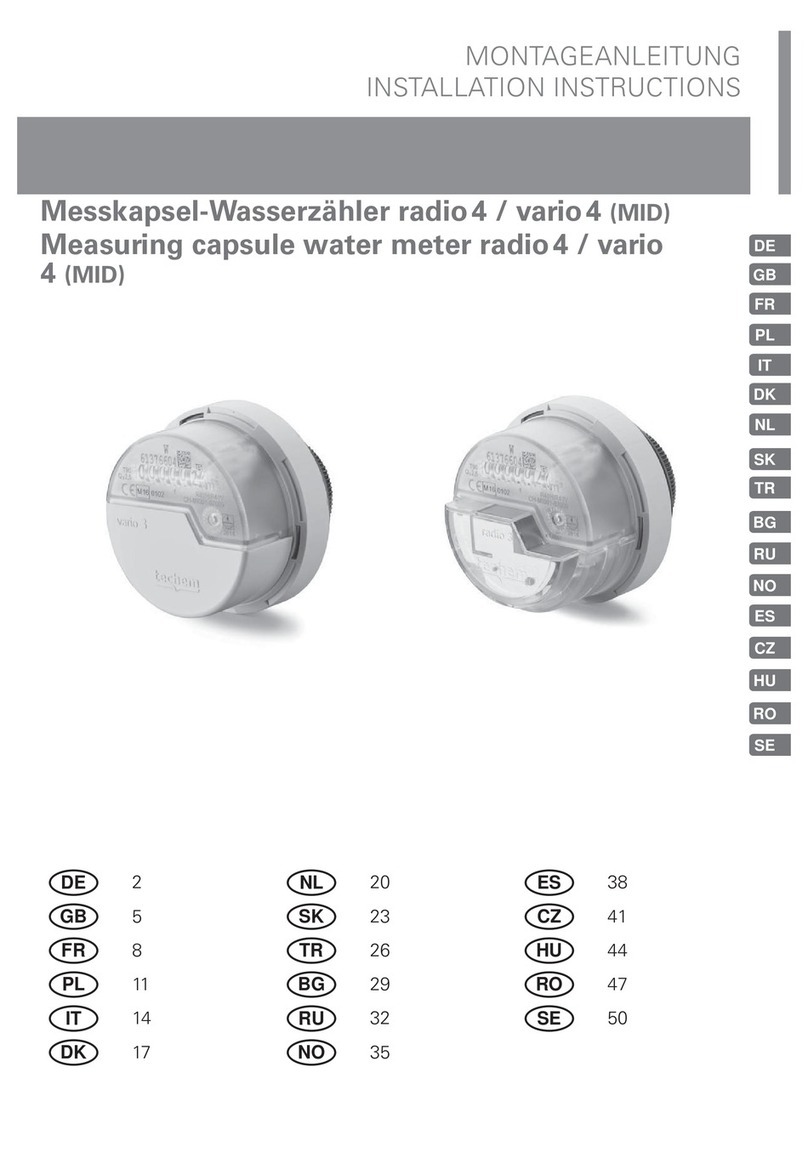

techem Vario 4 User manual

BETRIEBSANLEITUNG

OPERATING INSTRUCTIONS

DE

IT

DK

NL

SK

BG

RU

NO

ES

TR

RO

SE

PL

HU

FR

GB

CZ

Ultraschall-Wärmezähler vario 4.1.3

Ultraschall-Kältezähler vario 4.1.3

Ultraschall Kombizähler vario 4.1.3

Ultrasonic heat meter vario 4.1.3

Ultrasonic cold meter vario 4.1.3

Ultrasonic heat-/cold meter vario 4.1.3

DE 2NL 77 ES 149

GB 17 SK 89 CZ 161

FR 29 TR 101 HU 173

PL 41 BG 113 RO 185

IT 53 RU 125 SE 197

DK 65 NO 137

2

BETRIEBSANLEITUNG

Wichtige Hinweise

Zielgruppe

• Qualifizierte Fachhandwerker

• Durch Techem unterwiesenes Fachpersonal

Bestimmungsgemäße Verwendung

Der Ultraschall-Energiezähler Typ 4.1.3 dient ausschließlich zur physikalisch korrekten

Erfassung des Energieverbrauches. Der Zähler ist ein Energie-Zähler für den universellen

Einsatz in Systemen für Wärme- oder Kältemessung. Der Zähler ist für Kreislaufwasser

(Wasser ohne Zusätze) von heizungstechnischen Anlagen geeignet (Ausnahmen: siehe

AGFW FW510).

Wird an einem installierten Zähler eine Plombierung oder Benutzersicherung von einer

nicht vonTechem beauftragten Person beschädigt oder entfernt, kann dieser Zähler nicht

mehr für eine rechtskonforme Verbrauchserfassung verwendet werden und die Eichgültig-

keit erlöschen.

Sicherheits- und Gefahrenhinweise

ÖVorschriften für den Einsatz von Energiezählern beachten.

ÖVorschriften für den Einsatz von Druckgeräten im heißen Hydraulikbereich beachten.

ÖRohrleitungssystem muss durchgehend geerdet sein.

ÖBlitzschutz muss über die Hausinstallation gewährleistet sein.

ÖZähler nur von außen mit einem weichen, leicht angefeuchtetem Tuch reinigen.

Spannungsversorgung

Lithiumbatterie 3,6 V (kein Gefahrgut), ausgelegt für die Lebensdauer des Zählers.

Netzteil

Für die Nutzung des Zählers in regeltechnischen Einrichtungen kann ein Netzteil jederzeit

von einer zertifizierten Elektrofachkraft nachgerüstet werden.

Es sind Netzteile mit 230V AC erhältlich.

Das Netzteil meldet dem Zähler, ob eine Netzspannung anliegt.

Auch bei Ausfall der Netzspannung ist die Erfassung der Energiewerte inklusive der akti-

vierten Funktechnik weiterhin gewährleistet.

Achtung: Je nach Nutzung der optionalen Schnittstellen, kann bei einem Netzausfall die

Gerätelebensdauer eingeschränkt sein.

Geräteeigenschaften

Den Energiezähler gibt es in folgenden Ausführungen:

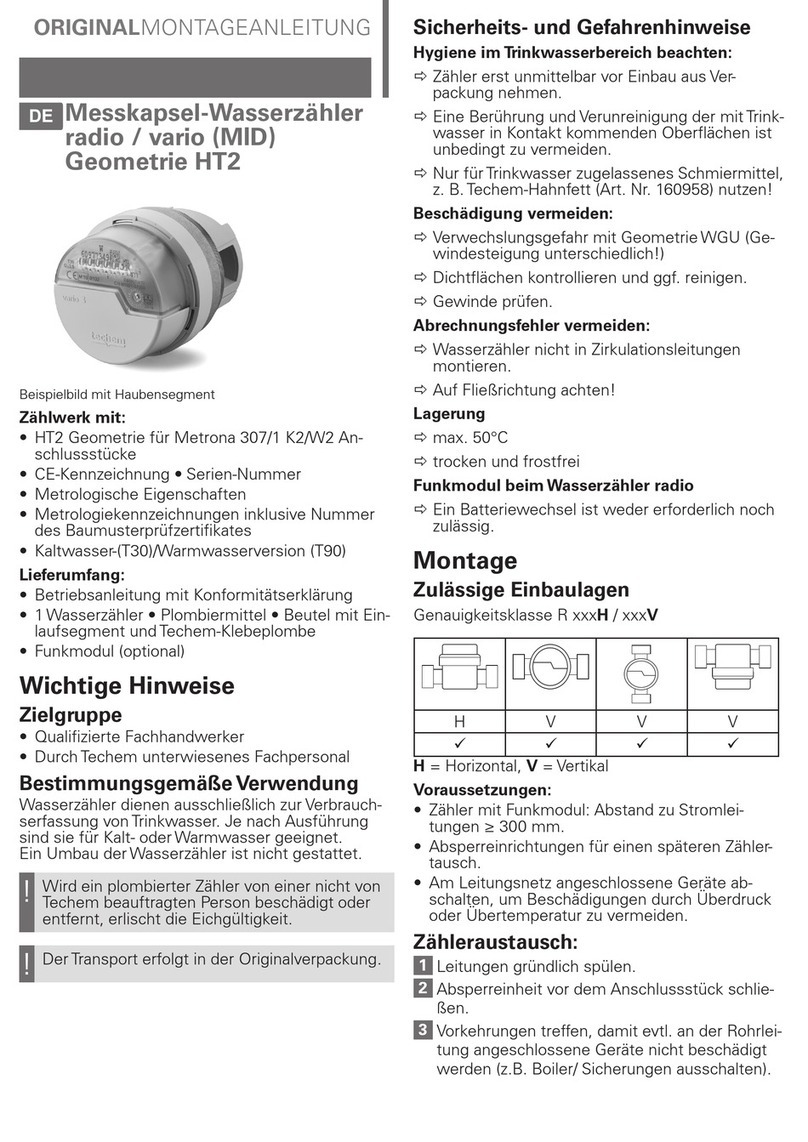

• Wärmezähler zur Wärmeenergiemessung ( )

1

• Kältezähler zur Kälteenergiemessung ( )

2

• Kombizähler zur kombiniertenWärme- und Kälteenergiemessung (Wärme konformitäts-

erklärt) ( / )

3

• Kennzeichnung der am Rechenwerk angeschlossenen Temperaturfühler:

Temperaturfühler TH(Heating) TC(Cooling)

Fühlerkennzeichnung R (rot) B (blau)

• Das Rechenwerk ist abnehmbar.

• Geeignet ausschliesslich für Pt 500 Temperaturfühler

3

• Lieferung mit 2 gleichlangen freien Fühlern. Lieferung mit einem integriertem

und einem freienTemperaturfühler bis qp 6 m³/h.

• Die Funkfunktion kann mit einer Techem-Software aktiviert werden.

• Werkseitiger einprogrammierter Stichtag: 31.12. ist mit einer Techem-Software änderbar.

Einstellbare Geräteeigenschaften bei der Inbetriebnahme:

• Einbauort des Volumenmessteils im Vorlauf ( ) oder im Rücklauf ( ) (siehe Display).

!Eine Umprogrammierung des Einbauorts kann nur bei der Inbetriebnahme erfol-

gen. Als Sperrbedingung gilt unten stehende Tabelle. Danach ist eine Änderung

der Geräteeigenschaften nicht mehr möglich.

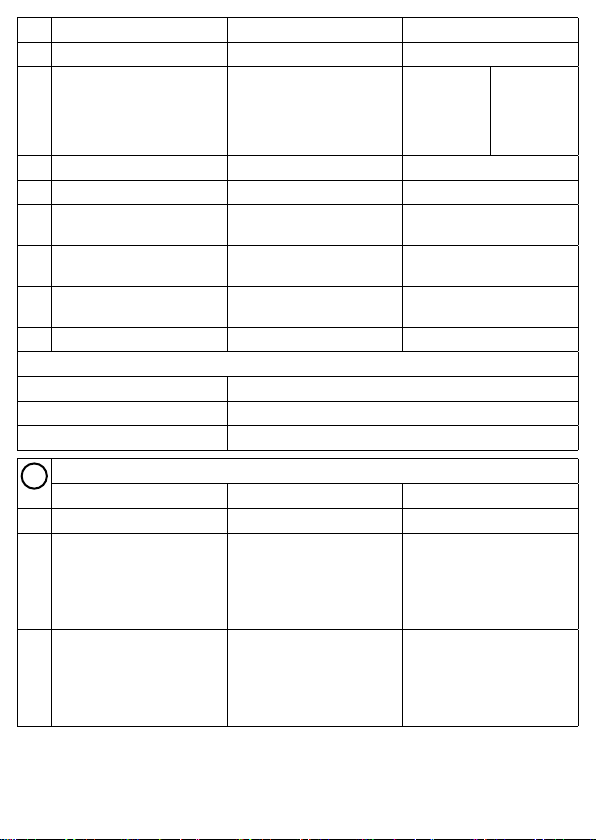

[m³/h] Einbauort änderbar bis

Energierfortschritt...

Einbauort änderbar bis

Energierfortschritt...

qp 0,6-2,5 10 kWh 0,036 GJ

qp 3,5-10 0,1 MWh 0,36 GJ

qp 15-600 1 MWh 3,6 GJ

Umgebungsbedingungen

Installation

• Elektrische und magnetische Felder können elektronische Bauteile im Energiezähler

stören. Auf einen ausreichenden Abstand (ca. 10 cm) zwischen dem Rechenwerk und

möglichen elektromagnetischen Quellen (z. B. Trafos, Elektromotoren, usw..) achten.

• Einen trockenen, gut zugänglichen Platz wählen.

• In nicht kondensierender Umgebung (Ausnahme Volumenmessteil für Kältemessung).

• In geschlossenen Räumen.

• Nicht geeignet für Trinkwasseranwendungen

Betriebsbedingungen

• Schutzart Durchflusssensor IP 54

• Umgebungstemperatur Θ: +5 °C...55 °C

• Mediums-Temperatur (Wärmezähler) Θ: +5 °C...130 °C

Lagerbedingungen

• Umgebungstemperaturen Θ:-25 °C...70 °C

Funk (wenn aktiviert)

• Sendefrequenz: 868,95MHz; Sendeleistung: < 25mW

Montage

Allgemeine Montagehinweise

• Umgebungsbedingungen beachten!

• Keine Schweiß-, Löt- oder Bohrarbeiten in der Nähe des Zählers ausführen.

• Zähler nur in betriebsbereite Anlagen einbauen.

• Das Volumenmessteil muss für die gesamte Lebensdauer des Geräts gegen Magnetit

und Schmutz geschützt sein. Ein Schmutzfänger wird empfohlen.

• Vor dem optionalen Schmutzfänger und hinter dem Volumenmessteil müssen Absperr-

organe eingebaut sein.

4

DE

4

• Unterdruck im Leitungssystem ist nicht zulässig.

• Zähler gegen Beschädigung durch Stöße und Schläge schützen.

• Bei Inbetriebnahme Absperrorgane langsam önen.

• Volumenmessteil spannungsfrei einbauen.

Rohrleitungen müssen vor und hinter dem Volumenmessteil ausreichend befestigt bzw.

unterstützt sein.

• Um die entsprechende Schutzart des Zählers zu gewährleisten ist sicherzustellen, dass

die Kabel-Außendurchmesser aller Anschlussleitungen (Netzanschlussleitung, Tempera-

turfühlerkabel, MBUS und Puls-Kabel) zwischen 3,9 und 4,9 mm liegen.

• Volumenmessteile ab DN 125 müssen vor Ort an das Rechenwerk angeschlossen wer-

den, Klemmen 10 und 11.

8

Montage Volumenmessteil

• Die Durchflussrichtung ist durch Pfeile auf dem Volumenmessteil zu erkennen.

4

• Der Zähler benötigt keine Einlauf- oder Auslaufstrecke.

• Bevorzugter Einbauort (Auslieferungszustand):

- Wärmezähler Rücklauf / niedrige Temperatur

• Optionaler Einbauort (Konfigurationsänderung notwendig)

- Wärmezähler Vorlauf/ hohe Temperatur

• Beim Zählerwechsel Dichtflächen der Anschlussverschraubung säubern. Neue Dichtun-

gen verwenden.

• Absperreinrichtungen önen und Dichtigkeit prüfen.

• Nach der Montage ist eine Dichtigkeits- und Funktionsprüfung durchzuführen.

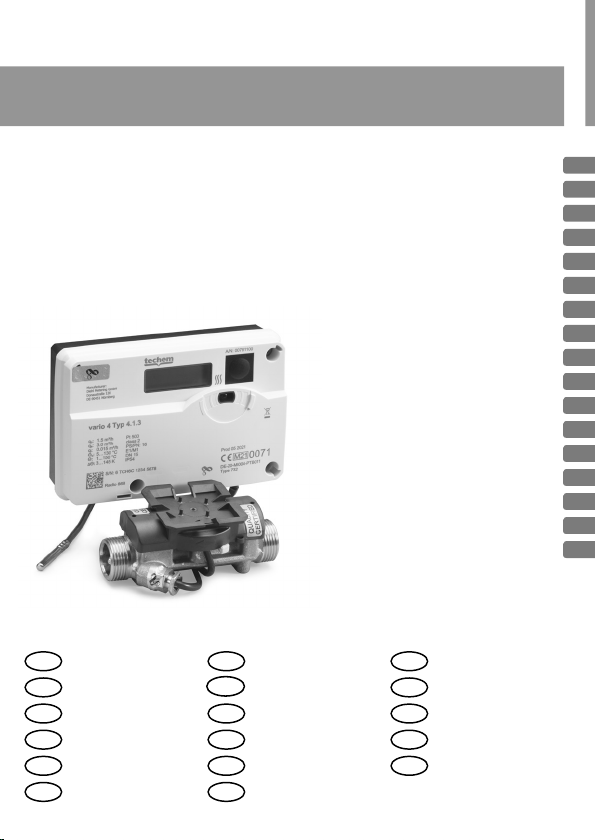

Geeignete und nicht geeignete Einbaustellen

5

A, B: OK,

C: nicht OK

Einbau an einem Hochpunkt nur mit vorhandener Entlüftungsmöglichkeit.

D: Nur in geschlossenen Systemen OK

E: nicht OK- unmittelbar nach einer Verengung oder drosselnden Bauteil

F: nicht OK- zu nahe an der Saugseite einer Pumpe

G: nicht OK- nach einem Umlenkbogen in zwei Ebenen

Einbaulagen

• Waagerecht, senkrecht oder schräg

• Bis zu 45° zur Rohrachse nach oben gedreht

6

• Bis zu 90° zur Rohrachse nach unten gedreht

7

• Bei niedrigen Volumenströmen oder in feuchter Umgebung wird eine um 45° zur Rohr-

achse gekippte Einbaulage empfohlen.

!Innerhalb einer Liegenschaft möglichst einheitlich montieren!

Montage Rechenwerk

Das Rechenwerk muss jederzeit zugänglich und ohne Hilfsmittel ablesbar sein.

Montage aufVolumenmessteil bis 100m³/h

• Nur zwischen 15°C und 90°C Mediums-Temperatur zulässig.

• Bei Mediums-Temperaturen über 90 °C oder unter 15 °C muss das Rechenwerk abge-

setzt montiert werden.

5

Wandmontage, optional mit Befestigungssatz (Art.Nr.: 130026)

4

1

Trockenen, gut zugänglichen Platz wählen.

2

Länge der Leitungen am Rechenwerk beachten.

3

Rechenwerk mit dem Befestigungsmaterial an die Wand montieren.

Einbau der Temperaturfühler

• Die Strömungsgeschwindigkeit sollte bei beidenTemperaturfühlern ähnlich sein.

• Der Temperaturfühler-Typ (Pt 500) muss mit den Angaben auf dem Typenschild des

Rechenwerks übereinstimmen.

• Die Anschlussleitungen der Temperaturfühler so kurz wie möglich wählen. Die nicht

benötigte Kabellänge in der Nähe des Rechenwerks aufwickeln und fixieren. Eine ge-

meinsame Verlegung in Kabelkanälen oder auf Kabelpritschen ist nicht zulässig. Der Min-

destabstand für Niederspannungsleitungen nach EN1434-6 von 5 cm muss eingehalten

werden.

• Vorhandene Temperaturfühler können mit zulässigen 2- und 4-Leiter-Fühlerpaaren ersetzt

werden.

Hinweise zur Montage des gepaarten 2-Leiter-Temperaturfühlers (Bauart PS)

!Die Kabel von 2-Leiter Temperaturfühlerpaaren dürfen weder gekürzt noch ver-

längert werden. DieseTemperaturfühler dürfen nur so verbaut werden, wie sie

geliefert worden sind.

• Bei Wärmezähler bis qp 6m³/h können Temperaturfühler in Spezial-Kugelhähne oder für

diesen Typ freigegebene Tauchhülsen montiert werden. Nationale Richtlinien sind zu

beachten.

• Zur Herstellung einer symmetrischen Fühlereinbausituation ist es möglich, den herstel-

lerseitig im Volumenmessteil installierten Fühler in eine andere Messstelle zu installie-

ren. Die oene Stelle am Volumenmessteil wird dann mit dem Verschlussstopfen

(Art.Nr.: 130030) verschlossen.

• Die maximale Kabellänge der 2-Leiter Temperaturfühler Pt 500 ist 10m.

• Der Fühler im wärmeren Strang (TVL) wird an die Klemmen 5 und 6 angeschlossen, der

Fühler im kälteren Strang (TRL) an die Klemmen 7 und 8 (Achtung: Anschlüsse beim

Kältezähler abweichend). Brücken sind nicht erforderlich.

8

Direkt eintauchende Fühlermontage in Spezial-Kugelhahn

11

1Fühlereinbaustelle drucklos machen.

2Verschlussschraube aus dem Spezial-Kugelhahn herausschrauben.

3Beiliegenden O-Ring auf den Montagestift aufsetzen. Nur einen O-Ring verwenden.

Bei Fühlertausch alten O-Ring durch neuen ersetzen.

4O-Ring mit dem Montagstift in die Bohrung der Verschlussschraube drehend

einschieben.

5O-Ring mit dem anderen Ende des Montagestiftes endgültig positionieren.

6Montagestift über den Temperaturfühler stülpen.

7Messingverschraubung auf den Fühler mit Hilfe des Montagestiftes fixieren. Hierzu die

Einbaurichtung des Kerbstifts beachten.

8Temperaturfühler mit der Verschraubung in den Kugelhahn einsetzen.

9Messingverschraubung handfest anziehen (ohne Werkzeug).

6

!Beim Einbau inTauchhülsen müssen die Fühler bis zum Boden der Tauchhülse

eingeschoben und fixiert werden.

Plombieren

• Nach Einbau und Kontrolle ist der Temperaturfühler und die Schnittstelle zwischen Zähler

und Rohrleitung zu plombieren.

Hinweise zum Anschluss von 4-Leiter-Temperaturfühlern

• Optional können am Rechenwerk auch 4-Leiter Temperaturfühler, wie z.B. Kopftempera-

turfühler angeschlossen werden.

• Die maximale Kabellänge der 4--Leiter Temperaturfühler Pt 500 beträgt 25 m.

• Der Fühler, der im wärmeren Strang (TVL) sitzt, wird an den Klemmen 1, 5, 6, 2 mon-

tiert. Der Fühler im kälteren Strang (TRL)wird an den Klemmen 3, 7, 8 und 4 montiert

(Achtung: Anschlüsse beim Kältezähler abweichend).

9

Kältezähler

In diesem Kapitel sind lediglich die vomWärmezähler abweichenden Eigenschaften und

Funktionen des Kältezählers beschrieben.

Betriebsbedingungen

• Schutzart Durchflusssensor IP 65

• Mediums-Temperatur Θ: +3°C…50°C

Allgemeine Montagehinweise

• Das Rechenwerk immer getrennt vom Volumenmessteil montieren (z.B. mittels optiona-

len Befestigungssatz).

• Volumenmessteil diusionsdicht isolieren.

• Für Glykol-Wasser-Gemische ist dieser Zähler nicht geeignet (Falschmessung).

• Verbindung von Volumenmessteil und Temperaturfühler zum Rechenwerk mit einer Ab-

tropfschleife für Kondenswasser verlegen.

• Kabel immer von unten dem Rechenwerk zuführen.

Montage Volumenmessteil

• Bevorzugter Einbauort (Auslieferungszustand):

4

- Kältezähler Rücklauf / hoheTemperatur

• Optionaler Einbauort (Konfigurationsänderung notwendig)

- Kältezähler Vorlauf / niedrige Temperatur

Einbau der Temperaturfühler

Hinweis zum Anschluss von 2-Leiter-Temperaturfühlern (Bauart PS)

• Der Fühler im kälteren Strang (TVL) wird an die Klemmen 5 und 6 angeschlossen, der

Fühler im wärmeren Strang (TRL) an die Klemmen 7 und 8. Brücken sind nicht erforder-

lich.

8

Hinweis zum Anschluss von 4-Leiter-Temperaturfühlern

• Der Fühler, der im kälteren Strang (TVL) sitzt, wird and den Klemmen 1, 5, 6 und 2 mon-

tiert.

• Der Fühler im wärmeren Strang (TRL) wird an den Klemmen 3, 7, 8 und 4 montiert.

9

4

7

Kombizähler

In diesem Kapitel sind lediglich die vomWärmezähler abweichenden Eigenschaften und

Funktionen des Kombizählers beschrieben.

Betriebsbedingungen

• Schutzart Durchflusssensor IP 65

• Mediums-Temperatur Θ: +3 °C…90 °C

Allgemeine Montagehinweise

• Das Rechenwerk immer getrennt vom Volumenmessteil montieren (mittels Befesti-

gungssatz).

• Volumenmessteil diusionsdicht isolieren.

• Für Glykol-Wasser-Gemische ist dieser Zähler nicht geeignet (Falschmessung).

• Verbindung von Volumenmessteil und Temperaturfühler zum Rechenwerk mit einer Ab-

tropfschleife für Kondenswasser verlegen.

Einbaulagen

• Volumenmessteil ≤ 45° bezüglich waagerechter Rohrachse gedreht montieren.

• Kabel immer von unten dem Rechenwerk zuführen.

Montage Volumenmessteil

• Bevorzugter Einbauort (Auslieferungszustand):

- Kombizähler Rücklauf / niedrige Temperatur (bei Wärme)

• Optionaler Einbauort (Konfigurationsänderung notwendig)

- Kombizähler Vorlauf / hohe Temperatur (bei Wärme)

Erweiterungsmodule

• Der Energiezähler hat einen Steckplatz für Erweiterungsmodule.

• Die Module sind ohne Rückwirkung auf die Verbrauchserfassung und können ohne Ver-

letzung der Eichmarke nachgerüstet werden.

• Das Rechenwerk verfügt über eine automatische Erkennung und Anzeige, welches

Modul auf dem Steckplatz (Port) gesteckt ist.

• Bei Nutzung von Funk und gleichzeitig M-Bus oder einer M-Bus-Auslesehäufigkeit von

weniger als 15Minuten muss ein Netzteil eingebaut werden.

Montage der Module

1Die vier Torx Schrauben (T20) vom Gehäusedeckel lösen und Deckel abnehmen.

2Modul über Rastnasen einfügen und einrasten.

13

3Nippel an den entsprechenden Kabeldurchführungstüllen mit Zange entfernen.

4M-Bus bzw. Impulskabel durch die Durchführungstülle schieben.

5Kabel in die Zugentlastung einlegen und an die Module anschließen.

6Deckel schließen und verschrauben (Empfohlenes Anzugsmoment 1,8Nm).

7Drucktaste betätigen, um die Funktion des Zählers zu überprüfen.

!Das Rechenwerk erkennt ein neues Modul nach spätestens ca. 2Minuten. Durch

kurzenTastendruck erfolgt die Erkennung sofort z. B. für die Kommunikation mit

einer Techem-Software.

5Gehäusedeckel plombieren.

8

Montage des Netzteils

1Die vier Torx Schrauben (T20) vom Gehäusedeckel lösen und Deckel abnehmen.

2Netzteil in das Rechenwerksunterteil auf der linken Seite einlegen.

10

3Versorgungsstecker an Anschlussleiterplatte anstecken.

4Netzanschlussleitung in das Rechenwerksunterteil durch die linke Durchführungstülle

einführen.

5Netzanschlussleitung an den Versorgungsklemmen anschließen, Klemmenabdeckung

aufsetzen und mit Schrauben festschrauben.

6Gerätedeckel schließen und verschrauben (Empfohlenes Anzugsmoment 1,8Nm).

!Bei Verwendung eines Netzteils darf auf keinen Fall zwischen zwei Phasen an-

geklemmt werden, da sonst das Netzteil zerstört wird. Der Berührungsschutz ist

jederzeit zu installieren. Die Zuleitung ist mit max. 6 A abzusichern und gegen

Manipulation zu schützen.

Anzeigen/Bedienung

Mit der Drucktaste können die einzelnen Anzeigen weitergeschaltet werden, siehe Kapitel

Anzeigeebenen.

Infocodes

Beim Auftreten eines Fehlers wird in der Hauptschleife der Infocode eingeblendet. Durch

Tastendruck sind alle anderen Fenster weiterhin auswählbar.

Code Bedeutung

C-1 Der Zähler ist dauerhaft defekt und muss ausgetauscht werden. Die Ablesewerte können

nicht verwendet werden.

E-1 Fehlerhafte Temperaturmessung

• Außerhalb des Temperaturbereiches

• Fühlerkurzschluss

• Fühlerbruch

• Gerät austauschen.

E-2 Funkkommunikation dauerhaft defekt. Der am Zähler abgelesene Aktuellwert (nicht der

Stichtagswert) kann verwendet werden. Der Zähler muss getauscht werden.

E-3 Rücklauühler registriert eine höhereTemperatur als Vorlauühler.

(Wärmezähler)

Rücklauühler registriert eine niedrigereTemperatur als Vorlauühler.

(Kältezähler)

E-4 Durchflusssensor defekt. Gerät austauschen.

E-5 Zu häufiges Auslesen über die optische Schnittstelle. Der Zähler misst einwandfrei.- Um

Strom zu sparen, ist die optische Schnittstelle für ca. 24 Stunden außer Betrieb.

E-6 Zähler erkennt eine falsche Durchflussrichtung.

Einbau überprüfen.

9

Code Bedeutung

E-7 Kein sinnvolles Ultraschall Empfangssignal.

In der Regel: Luft in der Leitung

Infocodes werden im Display in einer separaten Sequenz angezeigt. Sobald der/die Fehler

behoben sind, wird auch die Sequenz nicht mehr angezeigt.

* Treten mehrere Fehler auf, werden diese im Display von links nach rechts angezeigt.

Ausnahme ist der C1 Fehler, dieser Fehler wird nur alleine angezeigt.

Fehlerbeseitigung

Bevor Sie nach einem Defekt am Wärmezähler selbst suchen, prüfen Sie bitte folgende

Punkte:

• Ist die Heizung in Betrieb?

• Läuft die Umwälzpumpe?

• Sind die Absperrorgane vollständig geönet?

• Ist die Leitung frei (evtl. Schmutzfänger reinigen)?

Bei dem Fehler E6 folgende Schritte durchführen:

1Zähler-Einbau prüfen.

2Positiven Durchfluss erzeugen.

3Aktuellen Durchfluss kontrollieren (LCD).

4Warten bis die LCD wieder erlischt (ca. 5 min).

5Taste erneut drücken.

6Das Ergebnis der Erkennung der Durchflussrichtung wird erst nach 5 Sek. angezeigt.

7LCD kontrollieren, ob E6 erloschen ist.

!Wenn E6 nicht erloschen ist, muss der Zähler ausgetauscht werden.

Anzeigeebenen

Im Normalbetrieb ist das Display abgeschaltet. Ca. 5 Minuten nach dem letztenTasten-

druck schaltet sich das Display wieder ab. Die Anzeige der Durchfluss-/ Temperaturanzeige

wird immer alle 5 Sek. aktualisiert. Der Zähler hat 4 Anzeigeebenen. Zwischen den An-

zeigeebenen kann mit einem langen Tastendruck umgeschaltet werden. Mit einem kurzen

Tastendruck springt man zur nächsten Anzeige innerhalb einer Ebene.

Einige Fenster enthalten mehrere Sequenzen. Bei diesen Fenstern erfolgt eine automati-

sche Umschaltung auf die nächste Sequenz alle 2 Sek.

10

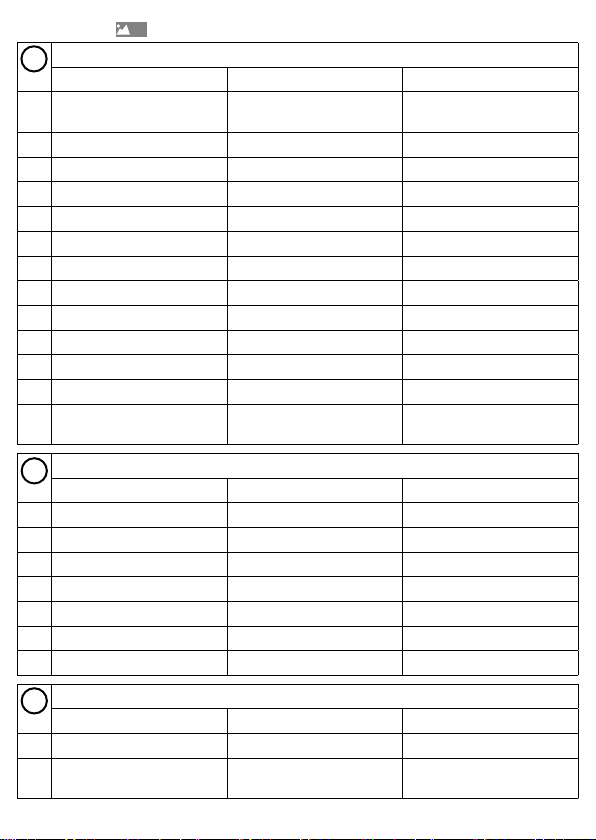

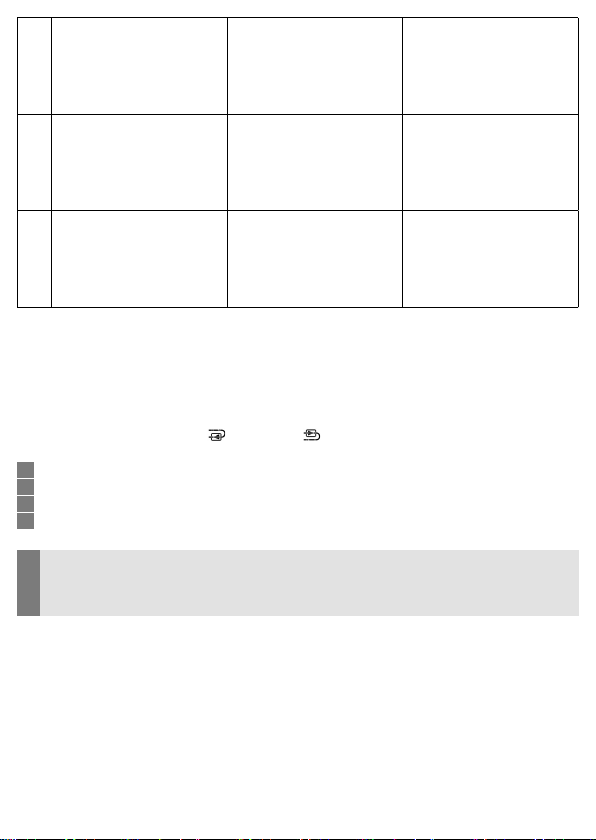

Legende zu

12

1Primärschleife

Sequenz 1 Sequenz 2 Sequenz 3

PF Fehlermeldung (wenn vor-

handen)

88 Segment Test

PH Wärmeenergie 1

PC Kälteenergie 2

P1 Stichtagsdatum * Stichtagswert [Wärme] Stichtagswert [Kälte]

P2 Kumuliertes Volumen

P3 Durchfluss

P4 Max-Wert Durchfluss

P5 Temperatur Vorlauf

P6 Temperatur Rücklauf

P7 Temperaturdierenz

P8 Leistung

P9 Max–Wert Leistung [Wärme]

(aktuelle Periode)

Max. –Wert Leistung [Kälte]

(aktuelle Periode)

2Metrologische Konfiguration

Sequenz 1 Sequenz 2 Sequenz 3

C0 Config

C1 Konfiguration Energieeinheit kWh

C2 Konfiguration Energieeinheit MWh

C3 Konfiguration Energieeinheit GJ

C4 Konfiguration Einbauort Rücklauf (RL)

C5 Konfiguration Einbauort Vorlauf (VL)

CE Ende der Konfiguration

3Sekundärschleife

Sequenz 1 Sequenz 2 Sequenz 3

S0 Info

S1 Funk ein / aus (nur bei Gerä-

ten mit Funk)

11

S2 Zukünftiges Stichtagsdatum

S3 Seriennummer

S4 Firmware Version eichrecht-

licher Teil

Firmware Version nicht

eichrechtlicher Teil

Firmware

Version –

Techem Teil

Firmware

Check-

summe

eichrecht-

licher Teil

S5 M-Bus Primäradresse

S6 Modul Code

S7 Pulsausgang 1, Einheit,

Wertigkeit

S8 Pulsausgang 2, Einheit,

Wertigkeit

S9 Pulseingang 1, Einheit,

Wertigkeit

SM

Glykol Gemisch

Modulerkennung

“----“ Kein Modul

“mbus” M-Bus Modul

“pulsOut” 2x Pulsausgang Modul

4Metrologisches Log

Sequenz 1 Sequenz 2 Sequenz 3

L0 Log

L1 Datum (Eintrag 1) • Einheit

• Einbauort

• Löschen Event-log

• Kommastelle

• Reset in Produktionsmodus

• Setzen Uhrzeit

L2 Datum (Eintrag 2) • Einheit

• Einbauort

• Löschen Event-log

• Kommastelle

• Reset in Produktionsmodus

• Setzen Uhrzeit

12

L3 Datum (Eintrag 3) • Einheit

• Einbauort

• Löschen Event-log

• Kommastelle

• Reset in Produktionsmodus

• Setzen Uhrzeit

L4 Datum (Eintrag 4) • Einheit

• Einbauort

• Löschen Event-log

• Kommastelle

• Reset in Produktionsmodus

• Setzen Uhrzeit

L5 Datum (Eintrag 5) • Einheit

• Einbauort

• Löschen Event-log

• Kommastelle

• Reset in Produktionsmodus

• Setzen Uhrzeit

1Nur bei Wärmezählern oder Wärme-/Kältezählern

2Nur bei Kältezählern oderWärme-/Kältezählern

*Vor dem ersten Stichtag: Produktionsdatum oder optionales Startdatum

KT = Kurzer Tastendruck < 3s

LT = Langer Tastendruck ≥ 3s und < 10s

2s = Kein Tastendruck, automatischer Wechsel der Anzeige nach 2s

Konfigurationsebene- zur Einstellung der variablen Geräteeigenschaften

- C4 – C5 "Place"- Einbauort ( ) - Rücklauf/ - Vorlauf)

Um z.B. den Einbauort Vorlauf einzustellen ist folgende Vorgehensweise notwendig:

1Wechsel auf die Schleife „Metrologische Konfiguration“ (C0 – Config)

2So oft dieTaste kurz drücken, bis die Anzeige C5 erscheint.

3Danach einen langenTastendruck durchführen bis die Anzeige auf „Set“ wechselt.

4Vorlauf ist eingestellt. Nach einer Änderung der Konfiguration des Einbauorts gelten

weiterhin die Fühlerzuordnungen zu den Klemmstellen TVL und TRL.

!Bei Variante mit im Volumenmessteil integriertem Fühler muss dieser, zur Erhal-

tung der korrekten Farbkennzeichnung der Fühler, gegen den freien Temperatur-

fühler getauscht werden.

Bitte beachten:

Bei Nichtbetätigen derTaste springt die Anzeige zurück auf „C0 – Config“.

Einschränkung der Parametrierung siehe Kap. "Geräteeigenschaften“.

13

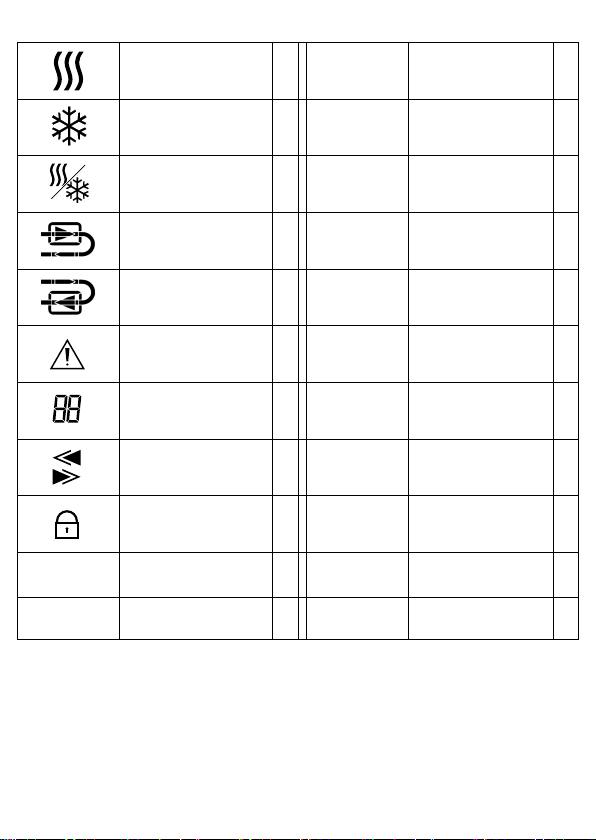

Symbole (Typenschild/Display)

Wärmezähler

(Wärmeenergie)

T z. B.

00555102

Artikelnummer T

Kältezähler

(Kälteenergie)

T z. B.

IP

Schutzart des Zählers T

Kombizähler, Wärme

konformitätserklärt

T z. B.

E1

elektromagnetische

Genauigkeitsklasse

T

Vorlauf D z. B.

M1

mechanische

Genauigkeitsklasse

T

Rücklauf D z. B.

DE-17-MI004-...

Konformitätsnummer T

Fehleranzeige (Warndrei-

eck) bei allen Anzeigen

D qi [m3/h] kleinster Durchfluss

(bei qi/qp = 1:50)

T

Darstellung für die jewei-

ligen Anzeigenebenen

D qp [m3/h] Nenndurchfluss T

Anzeige der Durchfluss-

richtung

D qs [m3/h] größter Durchfluss T

Kennzeichnung des

geeichten Wertes

(für die Abrechnung)

DΘ / Θq [°C] Temperaturbereich T

CE M... .. Eichjahr, Benannte

Stelle, ...

T∆Θ [K] Temperaturdierenz T

PN/PS Druckstufe T 4s Temperaturmessrate

4Sekunden

Legende

D = Display

T = Typenschild

14

Tauchhülsenidentifikation (nur DE)

!Temperaturfühler für Wärme- und Kältezähler bis zum Nenndurchfluss

qp 6,0 m³/h dürfen nur direkteintauchend installiert werden.

In Bestandsanlagen dürfen nach der von der PTB veröentlichten Duldungsregel

unter Beachtung folgender Punkte weiterhinTemperaturfühler vonWärmezählern

in Bestandstauchhülsen installiert werden:

- Es handelt sich nicht um eine Neuinstallation der Messstelle.

- Die Bestandstauchhülse wird eindeutig identifiziert und gekennzeichnet.

Gültigkeitszeitraum: Diese Duldungsregel ist aktuell bis zum 30.10.2026 befristet.

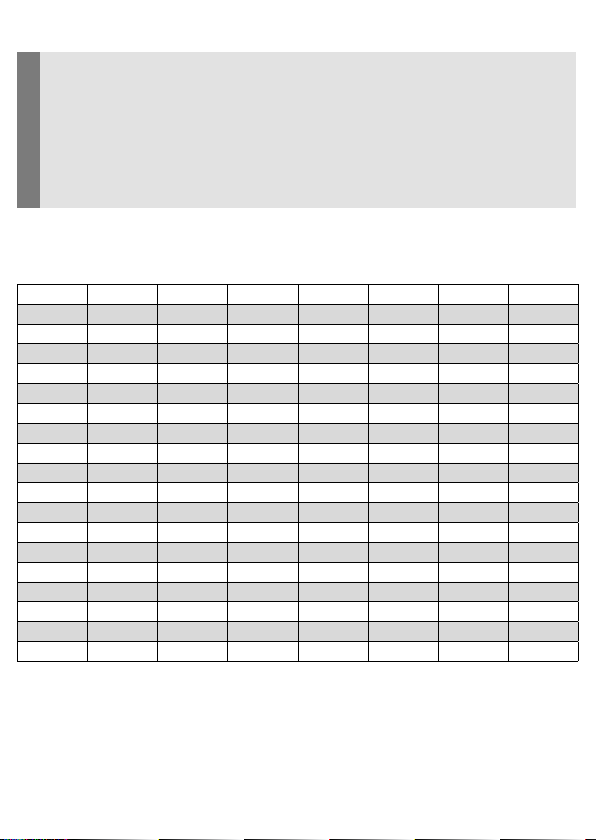

Geduldete Tauchhülsen

DK BF DI [mm] SW [mm] EL [mm] HS [mm] GM MA

TH077 B 5,2 13 39 14 M10x1 MS

TH081 B 5,2 17 39 10 3/8" MS

TH048 B 5,2 17 49 10 1/4" MS

TH054 B 5,2 17 49 13 M10x1 MS

TH067 B 5,2 17 59 10 1/4" MS

TH068 B 5,2 17 69 10 1/4" MS

TH079 B 5,2 24 39 7 1/2" MS

TH003 B 5,2 24 56 9 1/2" MS/Ni

TH091 C 5,2 14 46 0 M10x1 MS

TH046 C 5,2 17 46 8 M10x1 MS

TH089 C 5,2 22 53 9 3/8" MS/Ni

TH001 C 5,2 24 42 6 1/2" MS/Ni

TH002 C 5,2 24 42 6 3/8" MS/Ni

TH040 C 5,2 24 46 8 1/2" MS

TH004 C 5,2 24 53 9 1/2" MS/Ni

TH043 C 5,2 24 57 8 3/8" MS

TH044 C 5,2 24 57 8 1/2" MS

TH005 C 5,2 30 52 7 1/2" MS/ES

DK Duldungskennzeichen

BF Bauform (A: Außengewinde; B: Innengewinde; C: Fixierschraube)

DI Innendurchmesser

SW Schlüsselweite

EL Einschublänge

HS Höhe Sechskant

GM Gewindemaß derTauchhülse zum Rohr – im Einbauzustand kaum identifizierbar.

MA MS: Messing (gold); MS/Ni: Messing vernickelt (silbrig-weiß); ES: Edelstahl

15

Weitere Informationen inkl. Abbildungen der aufgeführtenTauchhülsen können eingese-

hen werden unter: http://www.ptb.de (Suchbegri „Bestandstauchhülse“).

!Kann eine vorhandene Tauchhülse nicht eindeutig identifiziert werden oder ist die

Tauchhülse von der Geometrie nicht mehr im Originalzustand, kann die

Duldungsregel nicht genutzt werden und es muss ein Umbau auf direkt

eintauchende Fühler erfolgen.

Identifizierung der Tauchhülse

Mit einem Messschieber können die Parameter Schlüsselweite, Einschublänge und Höhe

Sechskant ermittelt werden.

Der Innendurchmesser muss an der Messstelle, im Bereich des Bodens der Tauchhülse

festgestellt und mit Hilfe vorhandenerTauchhülsenlehren geprüft werden.

Als Tauchhülsenlehre (TH-Lehre) können optional gleich lange Temperaturfühler von Wär-

mezählern aus dem Eichaustausch verwendet werden.

Der Innendurchmesser DI kann folgendermaßen geprüft werden:

DI TH-Lehre 6,0 mm TH-Lehre 5,2 mm TH-Lehre 5,0 mm

5,0 mm

5,2 mm

6,0 mm ( )

Lehre passt in dieTauchhülse

Lehre passt nicht in dieTauchhülse

Einschublänge [EL] mit der nächst kleineren Lehre zur passenden Lehre prüfen.

Prüfung Innendurchmesser

1Die TH-Lehren nacheinander, in der Reihenfolge vom großen zum kleinen Durchmes-

ser bis zum Boden in die zu prüfende Tauchhülse einführen.

2Hat eineTH-Lehre im Durchmesser gepasst, prüfen Sie mit der nächst kleineren

Lehre, ob die vorherige Lehre bis zum Boden gereicht hat.

Kennzeichnung

•Das für die vorgefundeneTauchhülse identifizierte Duldungskennzeichen DK wird mit

wasserfestem Stift auf dem Kennzeichnungsschild notiert.

•Bringen Sie je ein Schild in der Nähe jeder Tauchhülse zur Kennzeichnung an.

!Darauf achten, dass die Kennzeichnungsschilder:

•die Plombierung derTemperaturfühler und des Volumenmessteils nicht ein-

schränken,

•leicht lesbar sind und von einer Isolierung nicht verdeckt werden,

•bis zum nächsten Eichaustausch vorhanden und lesbar sind!

DE

16

Beispiele für die Anbringung

•BeiTauchhülsen mit Schlüsselweite SW14 kann das Schild mit dem geschlossenen Loch

vor der Montage des neuen Fühlers über den Sechskant der Tauchhülse geschoben

werden.

•BeiTauchhülsen mit Schlüsselweiten größer SW14 oder bei wärmeisolierten Anlagen

kann das Kennzeichnungsschild vor der Fühlermontage über den Fühler geschoben

werden.

Montage Temperaturfühler

Es gelten die Richtlinien zur Installation vonTemperaturfühlern in Tauchhülsen.

Hierzu gehört für eine korrekte Messung, dass die Fühler:

•unbedingt bis Boden derTauchhülse eingeschoben werden,

•an der vorgesehenen Stelle fixiert werden,

•so plombiert werden, dass diese Messposition manipulationssicher ist.

!Zur fachgerechten Montage der freienTemperaturfühler bis zum Boden derTauch-

hülse mit Bauform B sind ausschließlich die aufgeführten Verschraubungen in der

Tabelle „Hilfsmittel“ geeignet. Die vorhandene Messingmutter kann nicht entfernt

werden und verbleibt ohne Funktion am Fühlerkabel.

Erforderliche Hilfsmittel (ggf. separat zu bestellen)

Art. Nr.: Bezeichnung VE Bemerkung

180695 Schilder Bestandstauchhülse Tüte je

100 Stk. Bestandstauchhülse

nach Bauartschlüssel:

180700 Verschraubung kurz f. Fühler Kunst. 10 Stk. Tiefe ca. 8 mm

180701 Verschraubung lang f. Fühler Kunst. 10 Stk. Tiefe 25 mm, optional auf 15 mm

kürzbar

176008 Klebeplombe silber

70720 Rolle Plombendraht ca. 190 m

70730 Klapp-Plombe Tüte je

100 Stk.

Mit Prägung „Techem“

70731 Draht-Benutzersicherung Tüte je

100 Stk.

17

OPERATING INSTRUCTIONS

Important information

Target group

• Qualified craftsmen

• Specialist personnel trained by Techem

Intended use

The ultrasonic energy meter type 4.1.3 serves exclusively the physically correct data

collection of energy consumption. The meter is an energy meter for universal use in sys-

tems for heat and cold measurement.The meter is suitable for water circulating in heating

systems (water without additives, exceptions: see AGFW FW510).

If a sealing or user lock of an installed meter is damaged or removed by a person not com-

missioned byTechem, this meter can no longer be used for legally compliant consumption

recording and the calibration become invalid.

Safety and hazard information

ÖThe regulations for the use of energy meters must be observed.

ÖObserve the regulations for the use of pressure equipment in the hot hydraulic system area.

ÖThe piping system must be fully earthed.

ÖLightning protection must be guaranteed via the house installation.

ÖClean the meter only from the outside using a soft, damp cloth.

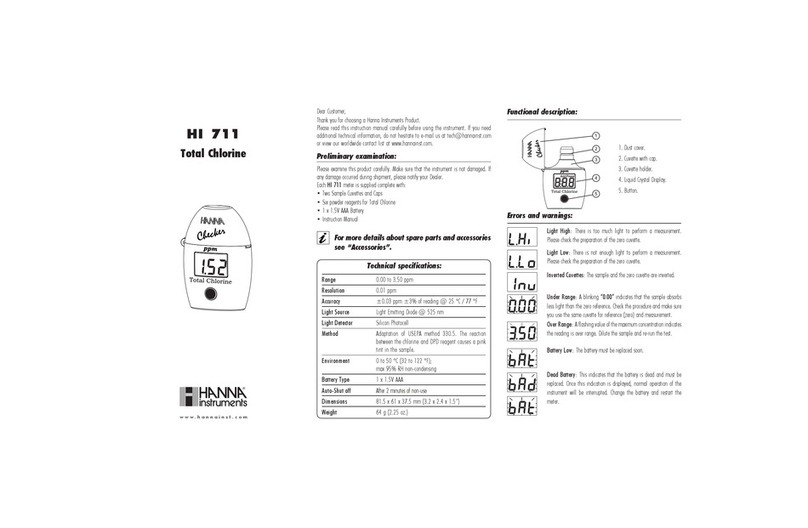

Power supply

Lithium battery 3.6 V (not a hazardous good), designed to last for the service life of the

meter.

Power supply unit

A power supply unit can be retrofitted by a certified, skilled electrician at all times for the

use of the meter in control systems devices.

Power supply units with 230 V AC are available.

The power supply unit notifies the meter whether mains voltage is connected.

Even in case of mains voltage failure, the recording of the energy values including the

activated radio technology remains guaranteed.

Attention: Depending on the use of the optional interfaces, the device’s working life can

be limited in case of mains failure.

Device properties

The energy meter is available in the following versions:

• Heat meter for heat energy measurement ( )

1

• Cold meter for cold energy measurement ( )

2

• Combination meter for the combined heat and cold energy measurement (heat with

declared conformity) ( / )

3

• Marking the temperature sensor connected to the computer unit:

Temperature sensor TH(Heating) TC(Cooling)

Sensor marking R (red) B (blue)

• The computer unit is detachable.

• Exclusively suitable for Pt 500 temperature sensors

GB

18

• Delivery with 2 equally long loose sensors. Delivery with one integrated and one loose

temperature sensor up to qp 6 m³/h.

• The radio function can be activated byTechem software.

• Due date programmed ex-works: 31.12 can be changed byTechem software.

Adjustable device properties when commissioning:

• Installation location of the volume measuring section in the inlet ( ) or in the outlet ( )

(see display).

!The installation location may only be re-programmed during commissioning. The

table below is valid as a locking condition. Afterwards, the device properties can

no longer be changed.

[m³/h] Installation location changea-

ble until Energy progress...

Installation location changea-

ble until Energy progress...

qp 0.6-2.5 10 kWh 0.036 GJ

qp 3.5-10 0.1 MWh 0.36 GJ

qp 15-600 1 MWh 3.6 GJ

Ambient conditions

Installation

• Electrical and magnetic fields can disturb electronic components in the energy meter.

Ensure sucient distance (approx. 10cm) between the computer unit and possible

electromagnetic sources (e.g. transformers, electrical motors, etc.).

• Select a dry, easily accessible location.

• In non-condensing environments (except for volume measuring section for cold meas-

urement).

• In closed rooms.

• Not suitable for drinking water applications

Operating conditions

• Flow sensor protection class IP 54

• Ambient temperature Θ: +5 °C...55 °C

• Medium temperature (heat meter) Θ: +5 °C...130 °C

Storage conditions:

• Ambient temperatures Θ:-25 °C...70 °C

Radio (if activated)

• Transmission frequency: 868.95 MHz; transmission power: < 25 mW

Installation

General installation instructions

• Observe the environmental conditions!

• Do not carry out any welding, soldering or drilling work in the vicinity of the meter.

• Only install meters in operational systems.

• The volume measuring section must be protected against magnetite and dirt for the

device’s entire working life. A strainer is recommended.

4

19

• Shut-o valves must be installed in front of the optional strainer and behind the volume

measuring section.

• Underpressure in the pipe system is not admissible.

• Protect meters against damages from impacts or being hit.

• When commissioning, open the shut-o valves slowly.

• Install the volume measuring section in a stress-relieved manner.

Pipelines must be suciently fastened and/or supported before and after the volume

measuring section.

• In order to guarantee the corresponding meter protection class, it must be ensured that

the cable outer diameters for all connection lines (supply cable, temperature sensor

cable, MBUS and pulse cable) lie between 3.9 and 4.9 mm.

• Volume measuring sections exceeding DN 125 must be connected to the computer unit

on-site, to clamps 10 and 11.

8

Assembly of the volume measuring section

• The flow direction can be recognised from the arrows on the flow measuring section.

4

• The meter does not need an inflow or outflow section.

• Preferred installation location (condition as supplied):

- Heat meter outlet/low temperature

• Optional installation location (configuration change necessary)

- Heat meter inlet/high temperature

• If replacing a meter, be sure to clean the sealing surfaces of the union piece connector.

Use new seals.

• Open the shut-o devices and check their leak-tightness.

• After installation, perform a function and leak test.

Suitable and unsuitable installation locations

5

A, B: OK,

C: not OK

Installation at a high point only if a bleeding option exists.

D: Only OK in closed systems

E: not OK- directly after a restriction or a reducing component

F: not OK- too close on the suction side of a pump

G: not OK- after a bypass loop in two levels

Installation positions

• Horizontal, vertical or at an angle

• Rotated up to 45° upwards to the pipe axle

6

• Rotated up to 90° downwards to the pipe axle

7

• With low flow volumes or in humid environments, it is recommended that the installa-

tion position be tilted by 45° to the pipe axis.

!If possible, use the same installation method within one property!

20

Assembly of the computer unit

The computer unit must be accessible at all times and readable without further aids.

Assembly on volume measuring section up to 100m³/h

• Only admissible between 15 °C and 90 °C medium temperature.

• In case of media temperatures exceeding 90 °C or lower than 15 °C, the computer unit

must be mounted separately.

Wall assembly, optionally with mounting kit (art. no. 130026)

4

1

Select a dry, easily accessible location.

2

Observe the length of the pipes at the computer unit.

3

Mount the computer unit on the wall using the fastening material.

Installation of the temperature sensors

• The flow velocity should be similar for both temperature sensors.

• The temperature sensor type (Pt 500) must match the information on the computer unit

name plate.

• Select the connection lines for the temperature sensors as short as possible. Wind the

cable length not required up in the vicinity of the computer unit and fix it. Joint laying

in cable ducts or on cable racks is not permissible. The minimum distance between

low-voltage lines of 5 cm according to EN1434-6 must be adhered to.

• Existing temperature sensors can be replaced with permissible 2 and 4 wire sensor

pairs.

Information regarding the assembly of the paired 2 wire temperature sensor

(model PS)

!The cables from 2 wire temperature sensor pairs may neither be shortened nor

extended.These temperature sensors may only be installed as delivered.

• For heat meters up to qp 6 m³/h, temperature sensors can be installed in special ball

valves or in dip sleeves which are approved for this type. National regulations must be

observed.

• For the creation of a symmetrical sensor installation situation, it is possible to install the

sensor installed in the volume measuring section in a dierent metering point. The open

position on the volume measuring section is then closed with the sealing plug

(art. no.: 130030).

• The maximum cable length for the 2 wire temperature sensor Pt 500 is 10m.

• The sensor in the warmer section (TVL) is connected to clamps 5 and 6, the sensor in the

colder section (TRL) to clamps 7 and 8 (attention: connections for the cold meter vary).

Bridging is not required.

8

Directly dipping sensor assembly in special ball valve

11

1Remove the pressure from the sensor installation location.

2Unscrew the closing screw from the special ball valve.

3Place the enclosed O-ring on the assembly pin. Only use one O-ring.

When replacing sensors, replace the old O-ring with a new one.

4Using the assembly pin, turn the O-Ring into the bore hole of the closing screw with a

rotatingmovement.

5Place the O-ring in its final position using the other end of the assembly pin.

Other manuals for Vario 4

1

This manual suits for next models

3

Table of contents

Languages:

Other techem Measuring Instrument manuals

techem

techem Kamstrup MULTICAL 402 User manual

techem

techem MK M-Bus S III User manual

techem

techem HT2 User manual

techem

techem ultra S ll User manual

techem

techem Classic S3 User manual

techem

techem MOE Series User manual

techem

techem IST Series User manual

techem

techem Compact Ve User manual

techem

techem ultra S3 User manual

techem

techem Compact V e ames MID User manual