techem ultra S ll User manual

Ultraschall-Kompaktwärmezähler

ultra S II

Techem Energy Services GmbH•Hauptstraße 89•D-65760 Eschborn•www.techem.de

Diese Betriebsanleitung wendet sich an ausgebildetes Per-

sonal. Grundlegende Arbeitsschritte sprechen wir daher

nicht an.

Die Plombierung am Wärmezähler darf nicht verletzt

werden! Eine verletzte Plombierung hat das sofortige Er-

löschen der Werksgarantie und der Eichung zur Folge.

Beispiel einer Komplettinstallation

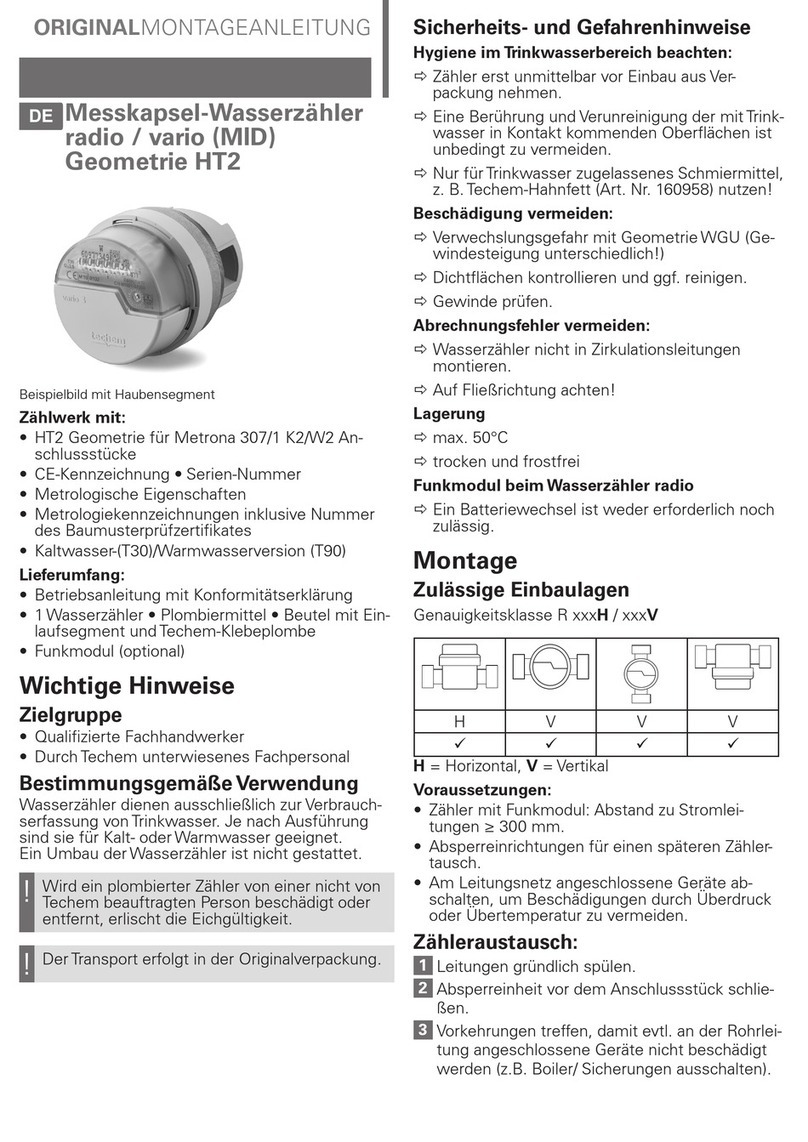

Montagehinweise

– Für den Wärmezähler bzw. das Zählerersatzstück ei-

nen trockenen, gut zugänglichen Platz (Ablesung und

Austausch!) wählen. Die Umgebungstemperatur darf

nicht höher als 55°C sein.

– Achten Sie bei der Wahl der Einbaustelle auf die Länge

der fest angeschlossenen Fühlerkabel (2 m). Die Kabel

dürfen weder verlängert noch verändert werden.

– Achten Sie ebenfalls auf einen ausreichenden Abstand

von möglichen Quellen elektromagnetischer Störungen

(Schalter, Elektromotoren, Leuchtstofflampen etc.).

– Den Wärmezähler nur in den Strang einbauen, der auf

demTypenschild angegeben ist.

– Luftblasen und -ansammlungen im Zähler führen zur

Fehlfunktion. Daher nie an Stellen einbauen, an denen

sich „Luftsäcke“ bilden können:

– Der Wärmezähler kann sowohl in waagerechte als auch

in senkrechte Leitungen eingebaut werden. Beruhi-

gungsstrecken vor oder hinter dem Zähler sind nicht

erforderlich.

Innerhalb einer Liegenschaft möglichst einheitlich

montieren! Die Anzeige muss jederzeit zugänglich

und ohne Hilfsmittel ablesbar sein.

– Vor dem Volumenmessteil einen Schmutzfänger einbauen.

– Vor dem Schmutzfänger und hinter dem Wärmezähler

Absperrorgane einbauen.

– Vor der Zählermontage die Leitung gründlich spülen –

dabei noch das Zählerersatzstück verwenden.

– Bei Zählerwechsel unbedingt die Dichtflächen der An-

schlussverschraubung säubern.

– Absperreinrichtungen öffnen und Dichtheit prüfen.

– Ist die Medium-Temperatur niedriger als die Umge-

bungstemperatur, Rechenwerk vom Volumenmessteil

absetzenund die vergosseneZählervarianteverwenden,

daandernfallsder ZählerdurchBetauungzerstörtwerden

kann:

– Nach der Montage Funktionsprüfung durchführen.

– Den freien Temperaturfühler sowie das Rechenwerk

verplomben.

Spannungsversorgung

Standardversion: 3,0 V DC Lithium-Batterie,

12 Jahre Lebensdauer.

Option: 24 V AC oder 230 V AC Netzteil,

vor Ort nachrüstbar.

DasNetzteildarfauf keinenFallzwischen zweiPhasenan-

geklemmt werden, da sonst das Netzteil zerstört wird.

Einbau derTemperaturfühler

Der Rücklauffühler ist im Volumenmessteil integriert. Der

Vorlauffühler wird in einen Kugelhahn oder in einT-Stück

eingebaut:

Bei Neuinstallationen in Rohren ≤25 mm müssen die

Temperaturfühler direkt eintauchend montiert werden.

BETRIEBSANLEITUNG

Irrtum und technische Änderungen vorbehalten. – 83102.1.0408

Montage im Kugelhahn

•Kugelhahn schließen.

•Verschlussschraube aus dem Kugelhahn schrauben.

•Einen O-Ring aus dem beiliegenden Set auf den Mon-

tagestift aufsetzen (1). Der zweite O-Ring ist Ersatz.

•Den O-Ring mit dem Montagestift in die Bohrung der

Verschlussschraube des Kugelhahns hineindrehen (2).

•Den O-Ring mit dem anderen Ende des Montagestiftes

endgültig positionieren (3).

•Den Montagestift mit dem Hülsenende über denTempe-

raturfühler stülpen – bis zum Anschlag (4).

•Direkt über dem Montagestift denTemperaturfühler mit

den beiden Hälften der Kunststoffschraube umfassen.

Die Hälften so zusammendrücken, dass die beiden Stifte

der einen Hälfte in die Bohrungen der anderen Hälfte

passen.

•Montagestift vomTemperaturfühler abziehen (5).

•Temperaturfühler mit der Kunststoffschraube in den

Kugelhahn einsetzen und die Kunststoffschraube

handfest anziehen (6).

•Auf Dichtheit prüfen.

Anschluss des MBusModuls

•Die Benutzersicherung vom Rechenwerksgehäuse ent-

fernen und den Deckel öffnen.

Für das M-Bus-Modul ist der Steckplatz 1 vorgesehen:

Beim M-Bus-Modul handelt es sich um eine serielle Schnitt-

stelle mit folgenden Eigenschaften:

– M-Bus-Modul genormt nach EN 1434-3,

– Anschlussmöglichkeit 2 x 2,5 mm²,

– galvanischeTrennung,

– maximale Spannung: 50V DC,

– Stromaufnahme: Eine M-Bus-Last,

– Adressierung primär oder sekundär,

– Baudrate 300 oder 2400 Baud.

Auf der Platine ist eine 2-polige

Klemmleiste mit den gekenn-

zeichneten Anschlüssen 24, 25

angebracht. Diese sindmitdem

M-Bus-Master zu verbinden.

•Stecker vorsichtig auf die

Platine schieben (siehe Ab-

bildung rechts).

•Platine in den oberen Fixier-

punkteinlegen,zwischenden

unterenAnlagepunktbiszum

Anschlag positionieren und mit 2 Kreuzschlitzschrauben

festschrauben:

•Deckel schließen.

•Mit der Drucktaste Funktionsprüfung durchführen.

•Rechenwerk plombieren.

Anschluss des Impulsausgangsmoduls

Für das Impulsausgangsmodul ist Steckplatz 2 vorgesehen:

Eigenschaften des Impulsausgangsmoduls:

– Externe Stromversorgung Vex = 3-30 V DC,

– Ausgangsstrom ≤20 mA mit einer Restspannung ≤0,5 V,

– Open Collector (Drain),

– Pulswerte 100-150 ms,

– Potentialfreier Kontakt,

– Pulswertigkeit der Energie je nach Anzeigeeinheit (letzte

Stelle im Display),

– Pulswertigkeit desVolumens = letzte Stelle derVolumen-

anzeige im Display (Standard: 1L/Imp).

Auf der Platine ist eine 4-polige

Klemmleiste mit gekennzeichneten

Anschlüssen („A“ für Energieim-

pulsausgang und „B“ fürVolumen-

ausgang) angebracht.

•Stecker vorsichtig auf die Platine

einschieben (siehe Abbildung

rechts).

•PlatineindenoberenFixierpunkteinlegen, zwischenden

unterenAnlagepunktbiszumAnschlag positionierenund

mit 2 Kreuzschlitzschrauben festschrauben:

•Deckel schließen.

•Mit der Drucktaste Funktionsprüfung durchführen.

•Rechenwerk plombieren.

Bedienung

Auf der Frontplatte des Zählers befindet sich eine Druck-

taste. Mit dieser Taste können die einzelnen Anzeigen

weitergeschaltet werden. Dabei ist zwischen kurzen und

langenTastendrücken zu unterscheiden. Mit einem kurzen

Tastendruck (< 3 Sekunden) wird innerhalb einer Schleife

weitergeschaltet, mit einem langenTastendruck (> 3 Sekun-

den) wird in die nächste Anzeigeschleife weitergeschaltet.

DasFenster„Energie“(Sequenz1.1) derHauptschleifeistdie

Grundanzeige. Wird dieTaste ca. 4 Minuten nicht betätigt,

schaltet der Zähler die Anzeige automatisch ab, um Strom

zusparen.BeierneutemTastendruckbefindetsich derZähler

in der Grundanzeige. Mit der HYDRO-SET Software lassen

sich die Einstellungen der Schleifen kundenspezifisch pro-

grammieren. Der Wärmezähler hat 6 Anzeigeschleifen:

1 Hauptschleife,

2 Stichtagsschleife,

3 Infoschleife,

4 Impulseingangsschleife,

5 Tarifschleife,

6 Monatsschleife.

Zur schnellen visuellen Erfassung sind die Schleifen im Dis-

playmitden Ziffern1bis6gekennzeichnet.DieHauptschleife

ist mit den aktuellen Daten wie z.B. für Energie, Volumen

und Durchfluss programmiert. Die Reihenfolge der verfüg-

barenDatenlässtsichnichtändern.Standardmäßigsinddie

Schleifen 1-3 und 6 aktiv. Optional können hinzukommen:

die Impulseingangsschleife (4) beimAnschluss zusätzlicher

Zählerbzw.dieTarifschleife(5)beiSchwellwerteinstellungen

zur Anlagenüberwachung.

Standardeinstellungen des Wärmezählers

Der Wärmezähler ist werkseitig konfiguriert. Damit werden

ausgelesene Daten in eine voreingestellte auslesbare„Form“

gebracht und die Ablesefenster im Rechenwerk eingestellt.

Diese Einstellungen sind durch die HYDRO-SET Software

veränderbar.

Hauptschleife

Sequenz Fenster 1 Fenster 2 Fenster 3

1.1

Akkumulierte Energie

1.2

Volumen

1.3

Durchfluss

1.4

Leistung

1.5

VL-Temperatur RL-Temperatur

1.6

Differenztemperatur

1.7

Betriebsstunden

1.8

Fehlercode

1.9

Anzeigetest

Stichtagsschleife

Sequenz Fenster 1 Fenster 2 Fenster 3

2.1

Stichtag 1 (ST 1) ST 1 Energie „Accd 1“

2.2

Sticht. 1 Vorjahr ST 1 Vorj. Energ. „Accd 1“

2.3

„Accd 1“ Zukünftiger Stichtag 1

2.4

Stichtag 2 (ST 2) ST 2 Energie „Accd 2“

2.5

Sticht. 2 Vorjahr ST 2 Vorj. Energ. „Accd 2“

2.6

„Accd 2“ Zukünftiger Stichtag 2

Techem Energy Services GmbH•Hauptstraße 89•D-65760 Eschborn•www.techem.de

Infoschleife

Sequenz Fenster 1 Fenster 2 Fenster 3

3.1

Aktuelles Datum

3.2

Sekundäradresse Nummer

3.3

Primäradresse Nummer

3.4

PT 100 oder PT 500

3.5

Monatsmax. Durchfluss und Datum max. Durchfluss

3.6

Monatsmax. Leistung und Datum max. Leistung

3.7

Integrationsintervall Maxwerte

3.8

Anzahl der Fehlertage

3.9

„Out 1“ Pulswertigkeit u. Einh. Impulsausg. 1

3.10

„Out 2“ Pulswertigkeit u. Einh. Impulsausg. 2

Monatsschleife

Sequenz Fenster 1 Fenster 2 Fenster 5

6.1

Monatsletzter Energie Volumen

Fenster 6 Fenster 7

Max. Durchfluss Max. Leistung

↓

Fenster 1 Fenster 2 Fenster 5

6.24

Monatsletzter Energie Volumen

Fenster 6 Fenster 7

Max. Durchfluss Max. Leistung

DiagnoseAnzeigen

Bei Auftreten eines Fehlers wird in der Hauptschleife der

Fehler-Code eingeblendet. Diese ständige Anzeige wird

entsprechend der „normalen“ Anzeige erscheinen (z. B.

Temperaturfehler nicht bei Durchflussanzeige).

Während der Grundanzeige erscheinen Fehler-Codes 1,4,7

im Wechsel mit der Grundanzeige (Ausnahme: Die Fehler-

anzeige „C-1“ wird ständig angezeigt).

C-1 1 Grundparameter im Flash oder RAM

zerstört.

Err1 2 FehlerhafteTemperaturmessung:

– Temperaturbereich außerhalb

[-9.9°C … 190°C],

– Fühlerkurzschluss,

– Fühlerbruch.

Err3 4 Sensor im warmen und kalten Zweig

vertauscht.

Err4 3 Hardwarefehler bei Ultraschall-Messung:

– Wandler defekt,

– Wandler Kurzschluss.

Err5 6 „Logischer Kondensator“ erschöpft,

kurzzeitig keine Kommunikation möglich.

Err6 5 Durchflussrichtung Volumenmessteil

falsch.

Err7 7 Kein sinnvolles Ultraschall-Empfangs-

signal:

– Luft in der Messstrecke.

Err8 8 Primäre Spannungsversorgung ausge-

fallen (nur bei Netzteil).

Versorgung über Backupbatterie.

EU Konformitätserklärung

Hiermit erklärt die HYDROMETER GmbH als Hersteller des

Ultraschall-Kompaktwärmezählers ultraSII,dass diesesGe-

rät den grundlegendenAnforderungen und den relevanten

Vorschriften folgender Richtlinien entspricht:

EMV-Richtlinie (2004/108 EG) und

Messgeräte-Richtlinie (2004/22 EG)

DE

-

06

-

MI004

-

PTB017

HYDROMETER GmbH

Industriestr. 13

D-91522 Ansbach

BeiBedarffindenSiedievollständigeKonformitätserklärung

im Internet unter:

www.fachplaner.techem.de

Ultrasound compact heat meter

ultra S ll

Errors and technical changes excepted. – 83102.1.0408

Techem Energy Services GmbH•Hauptstraße 89•D-65760 Eschborn•www.techem.de

These assembly and operating instructions are intended

for trained employees. Therefore, we do not mention the

basic work steps.

The sealing on the heat meter must remain intact! Da-

magedsealinghastheimmediate consequence ofexpiry

of the works guarantee and the calibration.

Example of a complete installation

Assembly instructions

– Select a dry, easily accessible location for the heat meter

or the meter replacement (readout and replacement!).

The surrounding temperature may not exceed 55 °C.

– When selecting the installation location, pay attention

to the length of the fixed connected cables (2 m). The

cables may neither be extended nor changed.

– Also pay attention to sufficient distance from possible

sources of electromagnetic disturbances (switches,

electrical motors, fluorescent lamps etc).

– Only install the heat meter in the train of pipes defined

on the nameplate.

– Air bubbles and air collection in the meter cause mal-

functioning.Therefore, never install it in locations where

„air bags“ can be formed:

– The heat meter can be installed both in vertical and

horizontal conduits. Smoothing sections upstream or

downstream of the meter are not required.

If possible, use the same installation method within one

property!The display must be accessible at all times and

readable without further aids.

– Install a dirt catcher upstream of the volumetric flowme-

ter.

– Shut-off devices must be installed upstream of the dirt

catcher and downstream of the water meter.

– Before assembling the meter, rinse the conduits tho-

roughly – still use the meter replacement for this pur-

pose.

– If exchanging the meter, make sure to clean the union

piece connectors‘ sealing surfaces.

– Open the shut-off devices and check leak tightness.

– If the temperature of the medium is lower than the sur-

rounding temperature, relieve the volumetric flowmeter

of the calculator and use the cast meter variant because

otherwise the meter can be destroyed by thawing:

– Implement a function check following assembly.

– Seal both the free temperature sensor and the calcula-

tor.

Power supply

Standard version: 3.0 V DC lithium battery,

12 years‘ working life.

Option: 24 V AC or 230 V AC power supply,

can be retrofitted on-site.

Do not connect the power supply between two phases

under any circumstances, otherwise the power supply

will be destroyed.

Installing the temperature sensors

The return flow sensor is integrated in the volumetric

flowmeter. The flow sensor is installed in a ball valve or

a T-piece:

For new installations in pipes ≤25 mm the temperature

sensors must be installed direct dunking.

OPERATING INSTRUCTIONS

Assembly in the ball valve

•Close the ball valve.

•Unscrew the sealing plug from the ball valve.

•Place an O-ring from the enclosed set on the assembly

pin (1).The second O-ring is a spare part.

•Screw the O-ring with the assembly pin into the ball

valve‘s sealing plug bore hole (2).

•Place the O-ring in its final position using the other end

of the assembly pin (3).

•Put the assembly pin over the temperature sensor with

the sleeve end – as far as it will go (4).

•Clasp the temperature sensor with both halves of the

plastic screw directly over the assembly pin. Press both

halves together so that both pins from one half fit in the

bore holes in the other half.

•Remove the assembly pin from the temperature sensor (5).

•Insert the temperature sensor with the plastic screw in the

ball valve and tighten the plastic screw hand-tight (6).

•Check the leak tightness.

M-bus module connection

•Removetheuser lockingdevicefrom thecalculatorcasing

and open the lid.

Slot 1 is intended for the M-bus module:

The M-bus module is a serial interface with the following

properties:

– M-bus module standardised according EN 1434-3

– Capability of connecting 2 x 2.5 mm²

– Galvanic isolation

– Maximum voltage: 50V DC,

– Current consumption: one M-bus load

– Primary or secondary addressing

– Baud rate 300 or 2400 bauds.

A 2-pole connector block is at-

tached to the circuit board with

the marked connections 24 and

25.They must be connected to

the M-bus master.

•Push the plugs onto the cir-

cuit board carefully (see fig.

on the right-hand side).

•Insert the circuit board into

the upper locking point and

positionit between it and the

lower installation point as far as it will go. Screw it down

tight with 2 cross slot screws:

•Close the lid.

•Check the function by pressing the push button.

•Seal the calculator.

Connecting the pulse output module

Slot 2 is intended for the pulse output module

Properties of the pulse output module:

– External power supply Vex = 3-30 V DC

– Output current ≤20 mA with a residual voltage ≤0.5 V

– Open collector (drain)

– Pulse values 100-150 ms

– Potential-free contact

– Energy pulse valence according to the display unit (last

digit in the display),

– Volume pulse valence=lastdigitof the on-screenvolume

display (standard: 1L/pulse).

A4-poleconnectorblockisattached

to the circuit board with the mar-

ked connections („A“ for energy

pulse output and „B“ for volume

output).

•Push the plugs onto the circuit

board carefully (see fig. on the

right-hand side).

•Insert the circuit board into the upper locking point and

position it between it and the lower installation point

as far as it will go. Screw it down tight with 2 cross slot

screws:

•Close the lid.

•Check the function by pressing the push button.

•Seal the calculator.

Operation

A push button is located on the meter‘s front panel.You can

use this button to switch between the individual displays.

In this case, we distinguish between pressing the button

quickly and pressing it for longer. If you press the button

quickly (< 3 seconds) switching takes place within a loop,

if you press for longer (> 3 seconds), it switches to the next

display loop.The „Energy“ window (sequence 1.1) for the

major loop is the basic display. If the button is not activated

for approx. 4 minutes, the meter automatically switches

the display off in order to save electricity. If the button is

pressed again, the meter reverts to the basic display.You

can use the HYDRO-SET software to program the loop

settings specifically for customers.

The heat meter has 6 display loops:

1 Major loop

2 Due date loop

3 Information loop

4 Pulse input loop

5 Tariff loop

6 Monthly loop

The loops are marked in the display with the numbers 1

to 6 in order to enable quick visual recording. The major

loop is programmed with the current data, e.g. for energy,

volume and flow.You cannot change the order of the data

available. Normally, loops 1-3 and 6 are active. As an opti-

on, you can add: the pulse input loop (4) when connecting

additional meters or the tariff loop (5) if making threshold

settings for monitoring the system.

Heat meter standard settings

The heat meter is works configured. This transforms the

read-off data to a preset „form“ and sets the readout win-

dows in the calculator.These settings can be changed using

the HYDRO-SET software.

Major loop

Sequence Window 1 Window 2 Window 3

1.1

Accumulated energy

1.2

Volume

1.3

Flow

1.4

Output

1.5

Flow temperature Return temperature

1.6

Differential temperature

1.7

Operating hours

1.8

Error code

1.9

Display test

Due date (DD) loop

Sequence Window 1 Window 2 Window 3

2.1

Due date 1 (DD 1) DD 1 Energy „Accd 1“

2.2

DD 1 prev. year DD 1 prev. year En. „Accd 1“

2.3

„Accd 1“ Future due date 1

2.4

Due date 2 (DD 2) DD 2 Energy „Accd 2“

2.5

DD 2 prev. year DD 2 prev. year En. „Accd 2“

2.6

„Accd 2“ Future due date 2

Diagnosis displays

If an error occurs, the error code is superimposed in the

major loop.This constant display will appear in accordance

with the „normal“ display (e.g. no temperature error in the

flow display).

Error codes 1, 4 and 7 are displayed in rotation with the

basic display (exception: error display „C-1“ is displayed

constantly).

C-1 1 Basic parameters in the flash or RAM de-

stroyed.

Err1 2 Faulty temperature measurement:

– External temperature range

[-9.9°C … 190°C],

– Sensor short circuit

– Sensor break

Err3 4 Sensor in the hot and cold branch mixed

up.

Err4 3 Hardware error during ultrasound measu-

rement:

– Converter faulty

– Converter short circuit.

Err5 6 „Logical capacitor“ depleted, no communi-

cation possible in the short-term.

Err6 5 Flow direction for volumetric flowmeter

incorrect.

Err7 7 No meaningful ultrasound receiving sig-

nal:

– Air in the measuring section.

Err8 8 Primary power supply failed

(only for power supply units).

Supply via a backup battery

EU Declaration of Conformity

TheHYDROMETERGmbHasmanufacturer oftheultrasound

compact heat meter ultra S ll herewith declares that this

device meets the basic requirements and relevant regula-

tions of the following guidelines:

EMC-Directive (2004/108/EG) and

MID-Directive (2004/22 EG)

DE

-

06

-

MI004

-

PTB017

HYDROMETER GmbH

Industriestr. 13

D-91522 Ansbach

If required, you can find the original certificate:

www.fachplaner.techem.de

Information loop

Sequence Window 1 Window 2 Window 3

3.1

Current date

3.2

Secondary address Number

3.3

Primary address Number

3.4

PT 100 or PT 500

3.5

Monthly maximum flow and maximum flow date

3.6

Monthly maximum output and maximum output date

3.7

Integration interval maximum values

3.8

Number of error days

3.9

„Out 1“ Pulse valence and units for pulse output 1

3.10

„Out 2“ Pulse valence and units for pulse output 2

Monthly loop

Sequence Window 1 Window 2 Window 5

6.1

Last day of month Energy Volume

Window 6 Window 7

Maximum flow Maximum output

↓

Window 1 Window 2 Window 5

6.24

Last day of month Energy Volume

Window 6 Window 7

Maximum flow Maximum output

Techem Energy Services GmbH

•Hauptstraße 89•D-65760 Eschborn•www.techem.de

HYDROMETER-Materialnummer: 3003157

Table of contents

Languages:

Other techem Measuring Instrument manuals

techem

techem Compact IV c User manual

techem

techem radio 4 User manual

techem

techem Geometry TE1 User manual

techem

techem ultra S3 User manual

techem

techem Geometrie A34 User manual

techem

techem Vario 4 Typ 4.5.1 User manual

techem

techem HT2 User manual

techem

techem MOE Series User manual

techem

techem Kamstrup MULTICAL 402 User manual

techem

techem Vario 4 User manual