6

ITALIANO

2. PREDISPOSIZIONI ELETTRICHE

• “Montaggio ad avvitare”: non occorre eseguire sal-

dature poichè tutti gli accessori sono predisposti per

essere avvitati.

Per entrambe le versioni sono disponibili bracci telescopici

dritti e bracci telescopici curvi. Nella presente istruzione è

descritta l’installazione con “montaggio ad avvitare“.

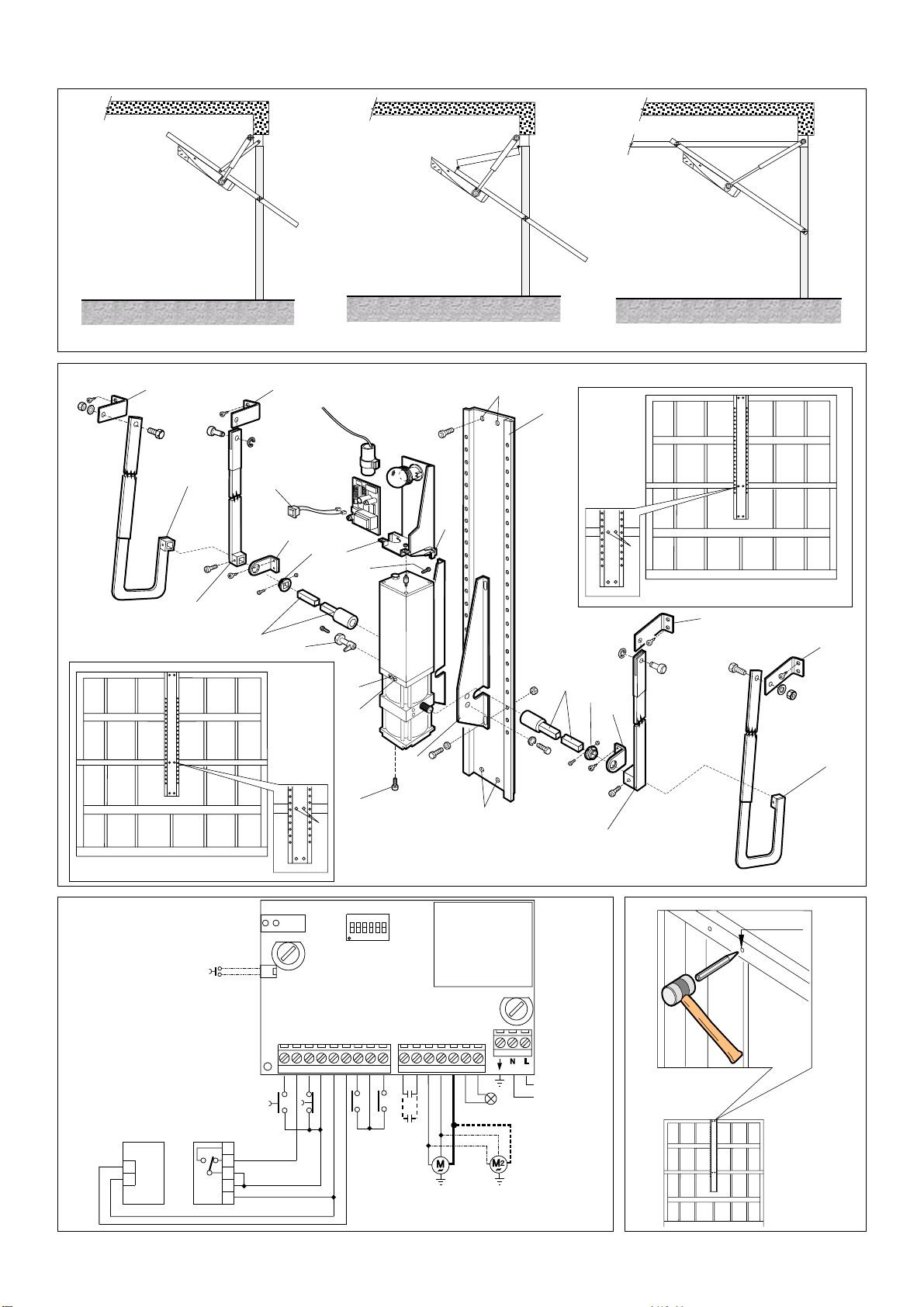

4.3. POSIZIONAMENTO DEI BRACCI TELESCOPICI

Lo spazio tra braccio di bilanciamento esistente e infisso

(S) fig. 7 deve essere di almeno 15 mm, per consentire la

rotazione dei bracci telescopici affiancati, come indicato

nella fig. 11.

Qualora lo spazio (S) risultasse inferiore ai 15 mm occorre

utilizzare bracci telescopici curvi realizzando l’installazione

come indicato in fig. 13. Riferendosi alla fig. 4 fissare gli

squadretti (D) sull’infisso nel punto più vicino possibile al

supportosuperiore delbraccio dibilanciamento esistente.

Montare le guaine dei bracci telescopici.

Rispettando le dimensioni massime della porta riportate

nellecaratteristichetecniche,applicareunsolooperatore

(FAAC 595) al centro del telo, fig. 8, o due operatori ai lati

della porta (595 I e 595 S), fig. 9.

4.4. POSIZIONAMENTOLONGHERONE/OPERATORE/TUBI

DI TRASMISSIONE

Il longherone (Z) è dotato di forature (M) e (N) che ne

permettonoilposizionamentosullatraversasuperioredella

porta come indicato nei riquadri Ae Bdi fig. 4.

Conportechenonsuperanoi2100mmdialtezza,montare

illongheronecon(M)sullatraversasuperiore(vediriquadro

A). Con porte che superano i 2100 mm, montarlo con (N)

sulla traversa superiore (vedi riquadro B) fig. 4. Eseguire

due forature (U) di diametro 6 mm per il fissaggio del

longherone nel rinforzo intermedio della basculante fig. 4.

Se la struttura della basculante non è sufficentemente

robusta, (lamiera sottile) è consigliabile l’utilizzo di inserti

filettati.Inalternativaèpossibileutilizzarelevitiautofilettanti

in dotazione.

Definire il punto di rotazione dell’albero di trasmissione

dell’operatore a 10 cm dal fulcro inferiore del braccio

esistente fig. 11/13.

Togliere la vite di sfiato (F) e fissare l’operatore per mezzo

delle staffe (S) sul longherone come indicato in fig. 4.

Sbloccare l’operatore portando la basculante in apertura

come indicato in fig. 10 eruotare ilpignone nelsenso della

freccia fino a battuta del pistone. Ruotare di circa 5° in

senso contrario.

Riportarelaportainchiusuraeintrodurreitubiditrasmissione

(T) fig. 4 sui pignoni dell’operatore. Tagliarli a misura come

indicato nelle fig. 8/9. Introdurre successivamente le

boccole (C) e le staffe (L) fig. 4 nei tubi di trasmissione ed

avvitare le staffe (L) sui rinforzi della basculante avendo

cura di mantenere un corretto allineamento dei tubi di

trasmissione.

Braccio dritto

: riferirsi alla fig. 11.

Braccio curvo

: riferirsi alla fig. 13.

Portare la basculante in apertura e simulare il

posizionamento del braccio telescopico come indicato

nelle fig. 11 o 13. Tagliare la guaina nel punto di rif. A.

Tagliare il braccio maschio nel punto di rif. B.

Lasciare un gioco di circa 1 cm in prossimità dei punti di

battuta.

Introdurre il tubo quadro di trasmissione (T) nel braccio

maschio (Q) fig.4 tagliato a misura ed effettuare una

foratura di diam. 8 mm. Avvitare la vite di 8 MA.

Per favorire il moto di chiusura della basculante installare il

tampone Tfig.14. In alternativa per evitare che il peso

dell’automazione crei uno sbilanciamento della porta

all’interno dell’autorimessa ed avere un funzionamento

ottimale dell’operatore, costruire ed installare una staffa

ad Lcome in fig.15.

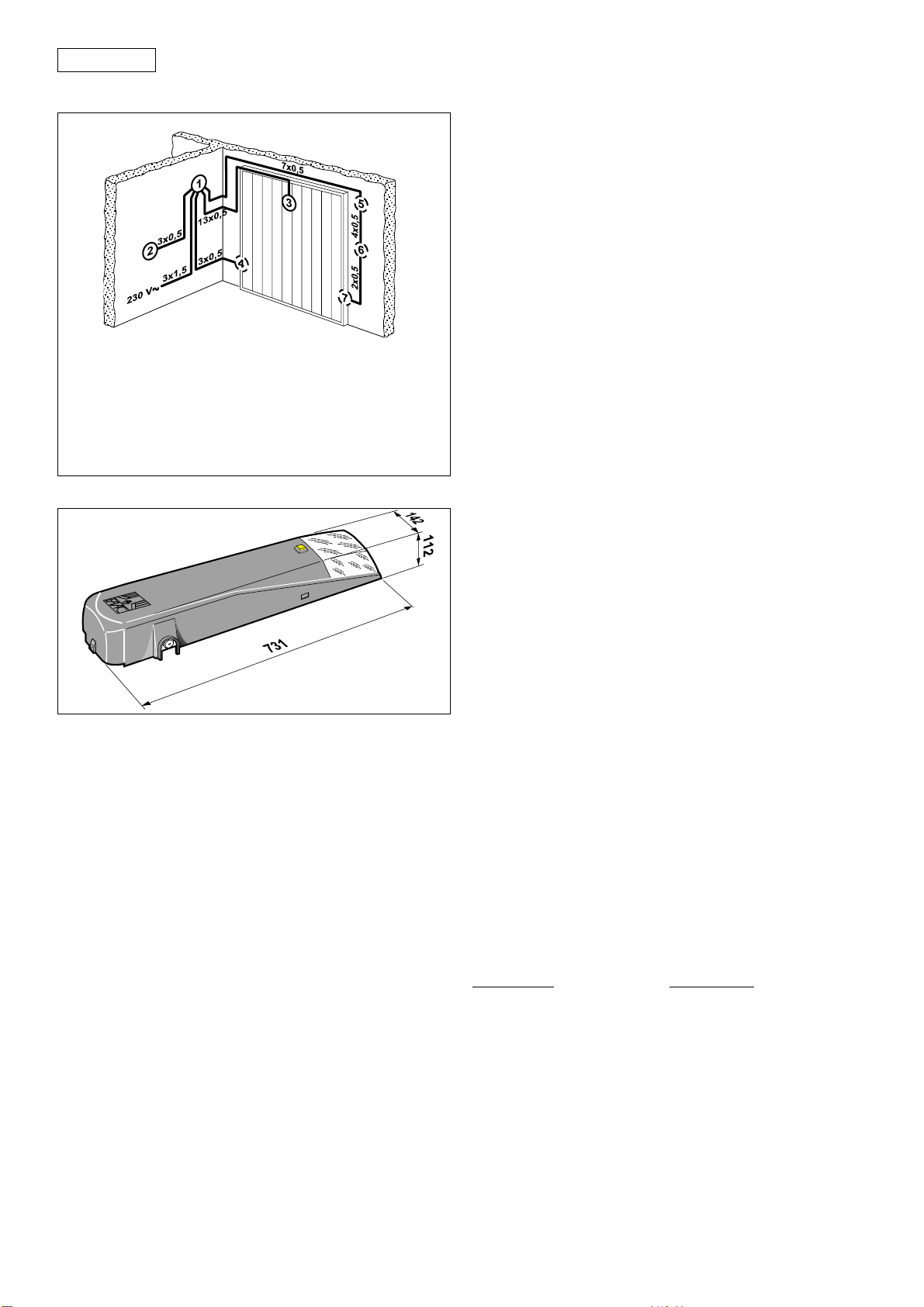

acassetta di derivazione

bpulsantiera T15MP

coperatore FAAC 595 I

dfotocellula Rx

eradioricevente plus

fpulsante a chiave T10

gfotocellula Tx

Fig. 18

Fig. 17

4. INSTALLAZIONE

4.1. VERIFICHEPRELIMINARI

Verificare che le dimensioni del portone siano conformi a

quelle indicate nelle caratteristiche tecniche.

Verificare che il portone sia privo di attriti. Eventualmente

pulireedoliareleguide,conlubrificantealsilicone,evitando

l'impiego di grasso. Controllare l’efficenza dei cuscinetti e

dei giunti del portone. Rimuovere le chiusure meccaniche

del portone, affinchè sia l’automatismo a bloccarlo in

chiusura. Verificare che vi sia una fonte di alimentazione

autonoma protetta da regolare interruttore differenziale

adeguato a 230 Vac, all’interno dell’autorimessa.

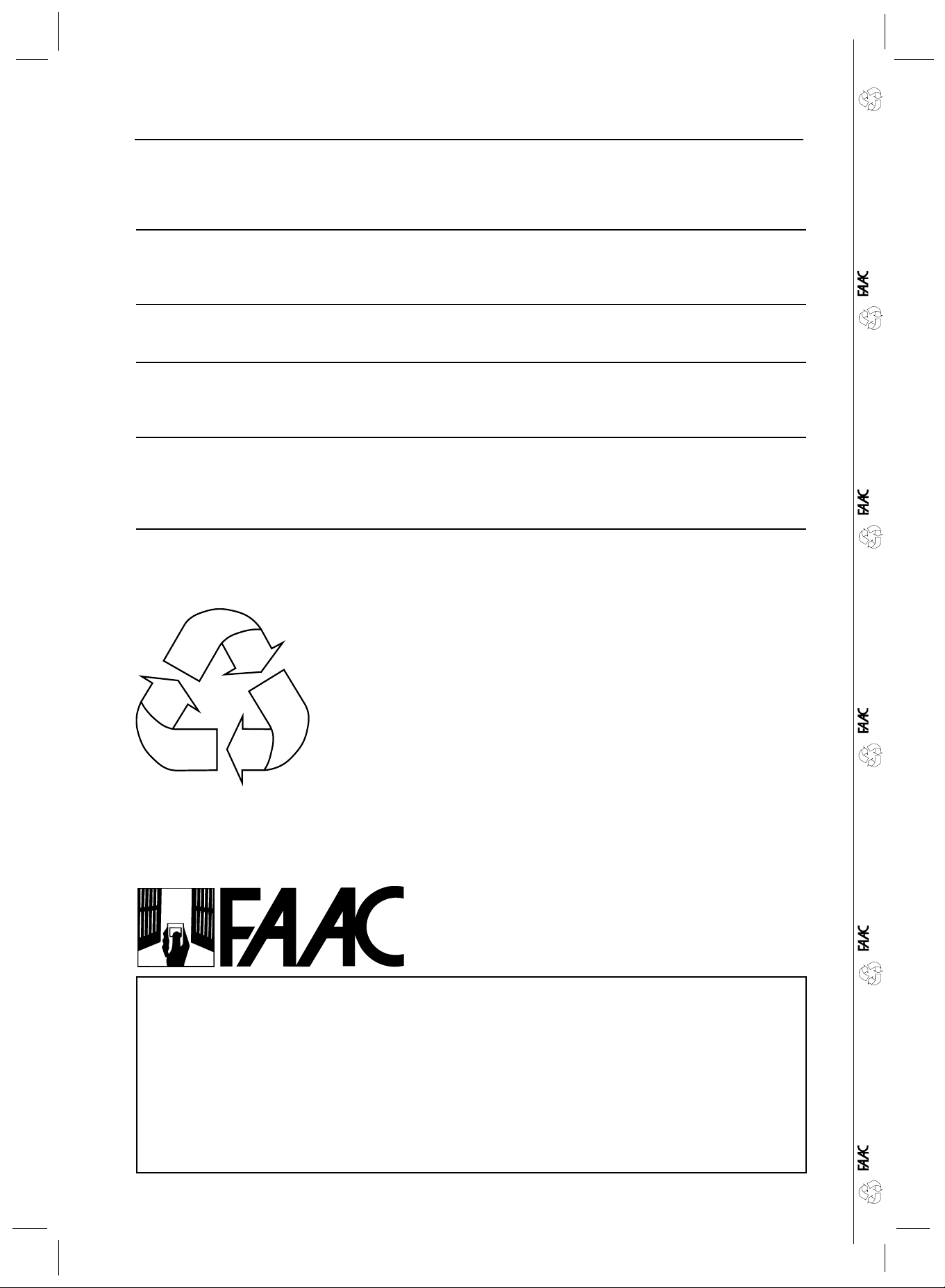

L’operatore FAAC 595 I automatizza porte basculanti a

contrappesi di diverse tipologie. Nelle fig. 1/2/3 sono

rappresentate le più diffuse: a telo unico debordante, a

telo snodato debordante, a telo unico non debordante

con guide orizzontali. I contrappesi per il corretto

bilanciamento del telo sono normalmente costituiti da

lingottimetallicioinmuratura.Alcuniproduttoridibasculanti

utilizzano molle di bilanciamento al posto dei contrappesi.

Assicurarsi pertanto che la porta basculante compia un

movimento di rotazione su se stessa nelle fasi di apertura e

chiusura.

4.2. INSTALLAZIONEOPERATORE

Gli accessori degli operatori FAAC 595 I/S sono realizzati

in due versioni:

•

“Montaggio a saldare”: occorre eseguire saldature sui

braccitelescopici, tubi ditrasmissione, staffe difissaggio.

3. DIMENSIONI