21 88 50 299 06 6 X 01.03

D7 232 30/BLK 3.5

Je nach Einsatzart und Einsatzdauer, spätestens

jedoch nach 6 Monaten:

2.1.4 Maschine gründlich reinigen. Kugellager und Getriebe

mit Reinigungsmittel auswaschen und mit neuem Fett

versorgen (siehe Seite 7).

Achtung: Elektrische Teile nur trocken reinigen!

Schäden, die durch unsachgemäße Behandlung, Überlastung

oder normale Abnutzung entstanden sind, bleiben von der

Garantie ausgeschlossen.

Für Schäden, die durch Material- oder Herstellfehler entstan-

den sind, übernehmen wir die Gewährleistung.

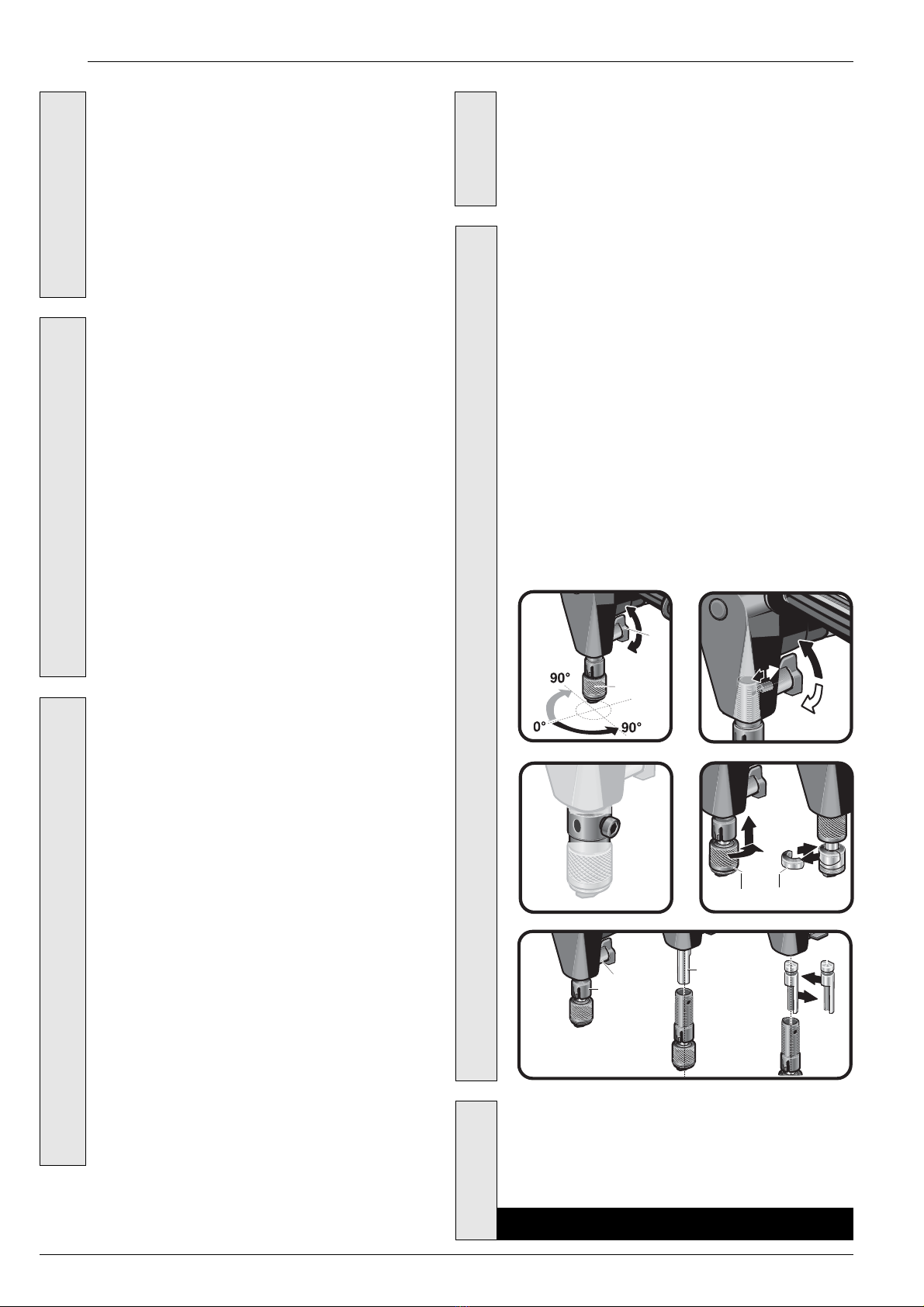

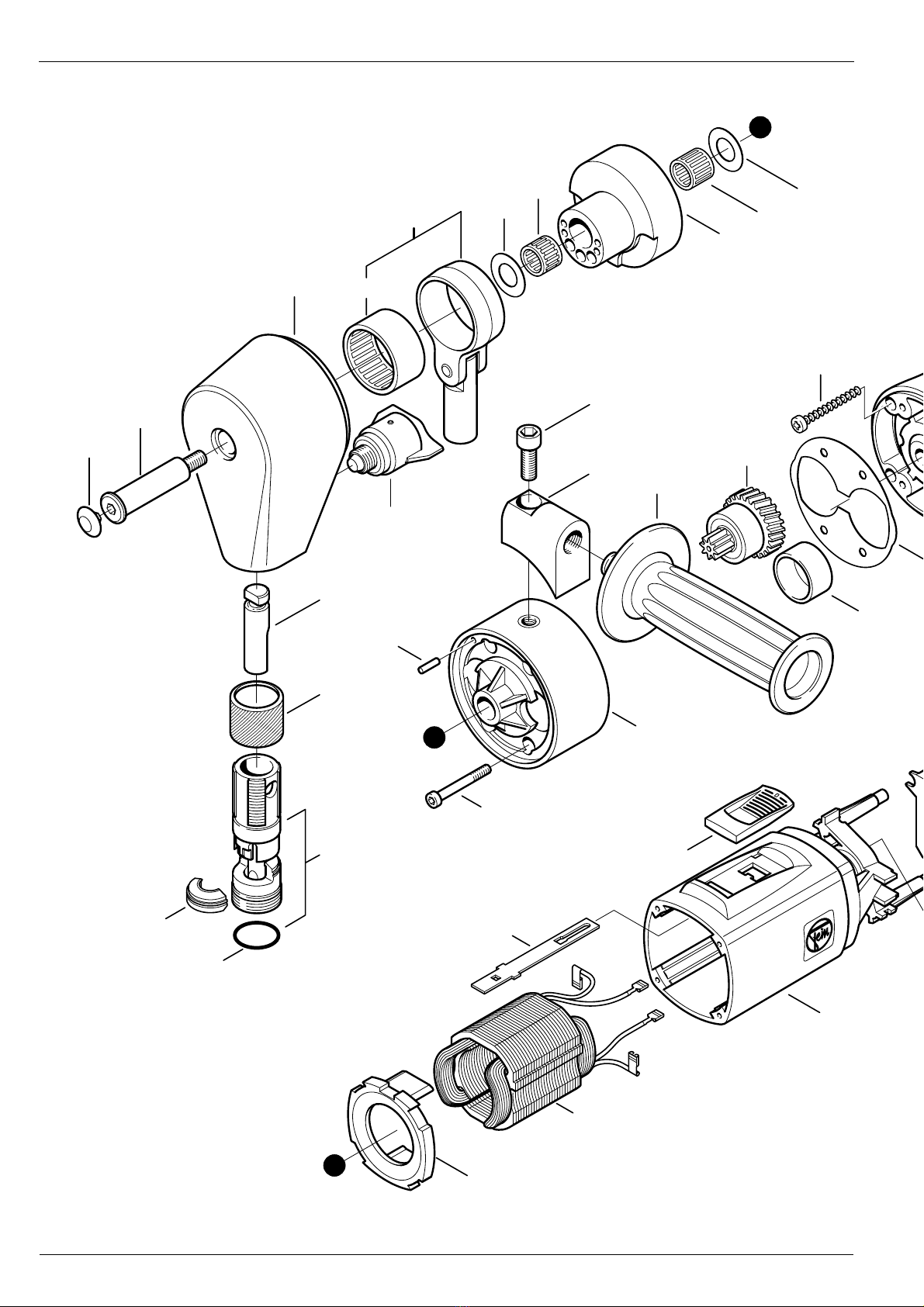

2.2 Kohlebürstenwechsel

Die Maschine ist mit selbstabschaltenden Kohlebürsten

ausgerüstet. Nach Erreichen der zulässigen Mindestlänge

der Kohlebürsten wird die Stromzufuhr unterbrochen.

Beim Nachprüfen der Kohlebürsten muss darauf

geachtet werden, dass sie wieder in gleicher Stellung

eingesetzt werden und sich im Bürstenhalter leicht

bewegen lassen. Sind die Kohlebürsten auf eine Länge

von 7 mm abgelaufen, so sind sie durch neue Kohle-

bürsten zu ersetzen.

Nur Original FEIN Kohlebürsten

verwenden! Neue Kohlebürsten zuerst 15 Minuten

unbelastet einlaufen lassen.

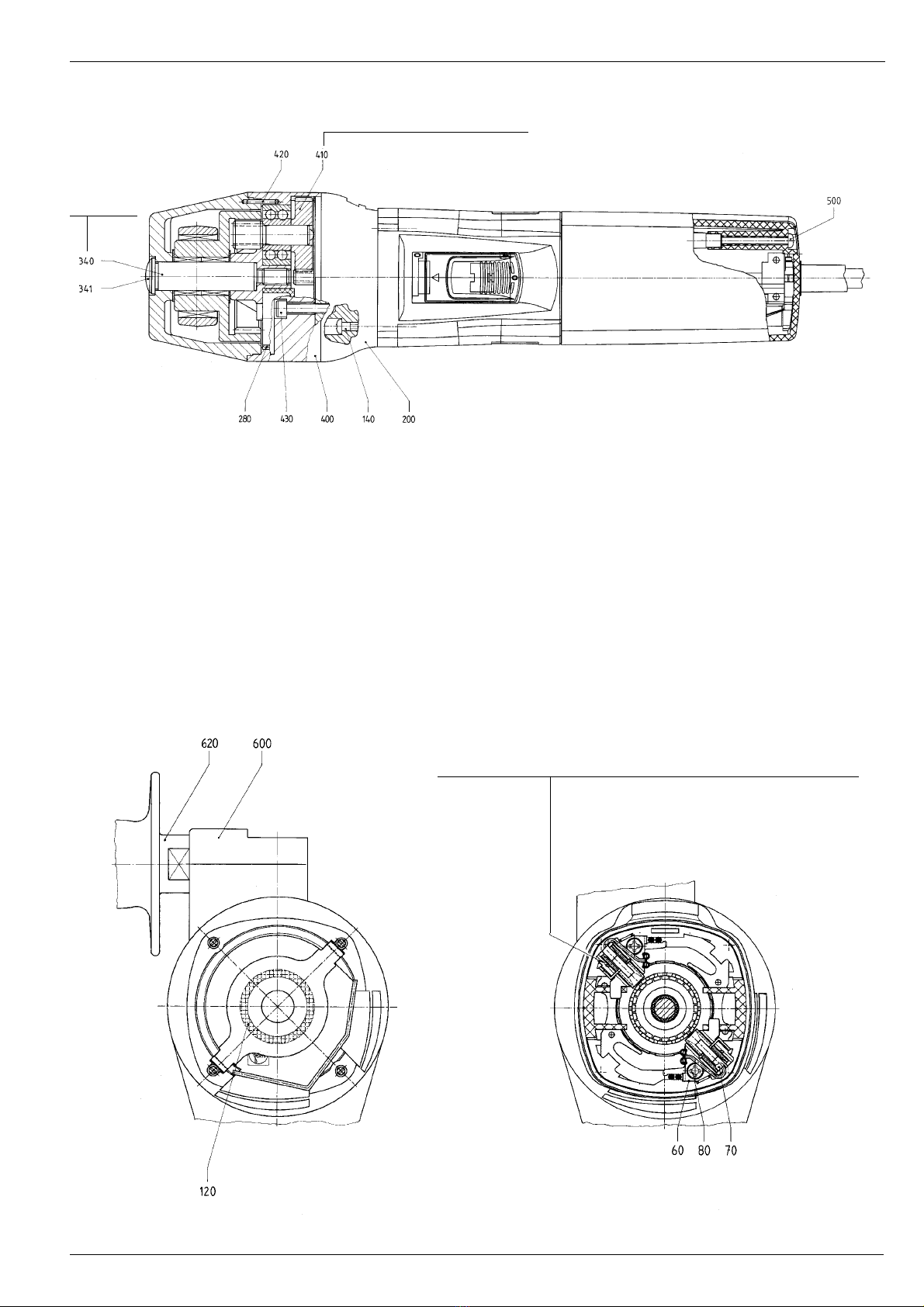

2.3 Auswechseln der Netzanschlussleitung

Schrauben (500) entfernen. Deckel (550) abnehmen.

Kabelklemmstück (10) und Schrauben (20) entfernen.

Netzanschlussleitung aus den Anschlussklemmen lösen.

Neue Netzanschlussleitung in umgekehrter Reihenfolge

montieren.

3. Elektrische Funktionsprüfung

3.1

Kleine Funktionsprüfung

3.1.1 Prüfung der Selbstanlaufsperre

●Maschine im eingeschalteten Zustand ans Netz an-

schließen.

Maschine darf nicht anlaufen – ansonsten ist die

Elektronik defekt!

●Maschine aus- und wieder einschalten.

Maschine muss anlaufen.

3.1.2 Leerlaufhubzahl prüfen.

●Hubzahl siehe Technische Daten.

3.2 Große Funktionsprüfung siehe Seite 5.

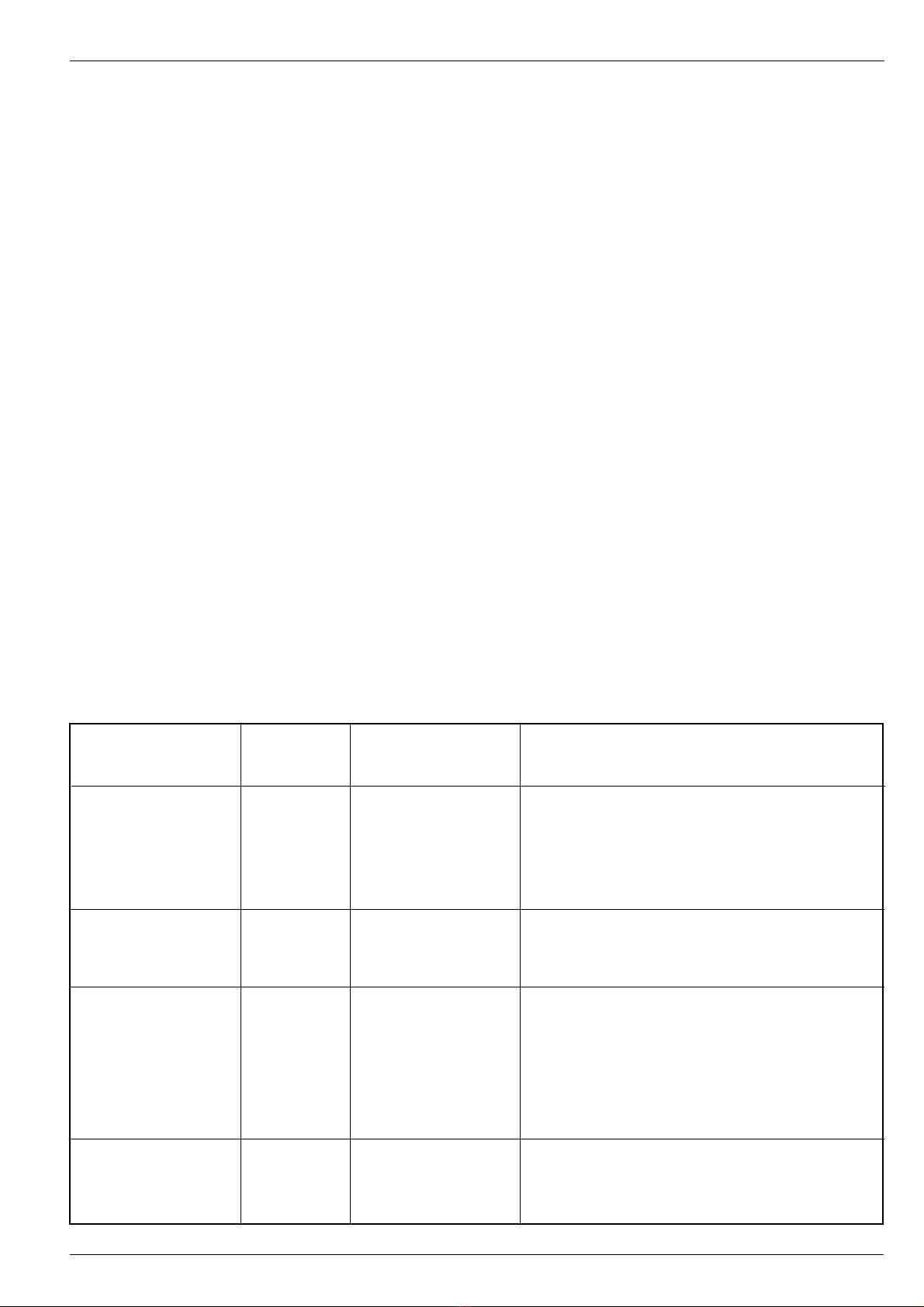

1. Technische Daten

Bestellnummer 7 232 30

Bauart BLK 3.5

Nennaufnahme 1200 W

Leistungsabgabe 750 W

Stromart 1 ~

Schneidgeschwindigkeit ca. 1,3 m/min

Hubzahl 750/min

Gewicht 3,6 kg

Schutzklasse II q

Max. Werkstoffdicke:

Stahl bis 400 N/mm23,5 mm

Stahl bis 600 N/mm22,3 mm

Stahl bis 800 N/mm21,8 mm

Aluminium bis 250 N/mm23,5 mm

Bohrung zum Eintauchen Ø 30 mm

Radius kleinste Kurve innen 0 mm

Radius kleinste Kurve außen 7 mm

Breite der Schnittspur 14 mm

2. Wartung

Bitte beachten Sie, dass Elektrowerkzeuge grundsätzlich nur

durch Elektrofachkräfte repariert, gewartet und geprüft werden

dürfen, da durch unsachgemäße Reparaturen erhebliche

Gefährdungen für den Benutzer entstehen können (BGV A2).

Wiederholungsprüfungen sind nach DIN VDE 0702-1 durch-

zuführen. Nach Reparaturen sind die Vorschriften nach

DIN VDE 0701 Teil 1 / 09.00 zu beachten.

Nur Original FEIN-Ersatzteile verwenden!

Sicherheitshinweise 3 41 30 054 06 1 durchlesen!

Bei Inbetriebsetzung, beim Arbeiten und bei der Wartung der

Maschine sind die einschlägigen Unfallverhütungsvorschriften

der Berufsgenossenschaften zu beachten.

Für die bestimmungsgemäße Verwendung gilt das Gesetz über

technische Arbeitsmittel (Gerätesicherheitsgesetz).

2.1 Allgemeine Wartungsarbeiten:

●Anschlussleitung (580) auf Beschädigungen kontrol-

lieren!

●Motor mit trockener Druckluft ausblasen.

●Kohlebürsten überprüfen (siehe Abschnitt 2.2).

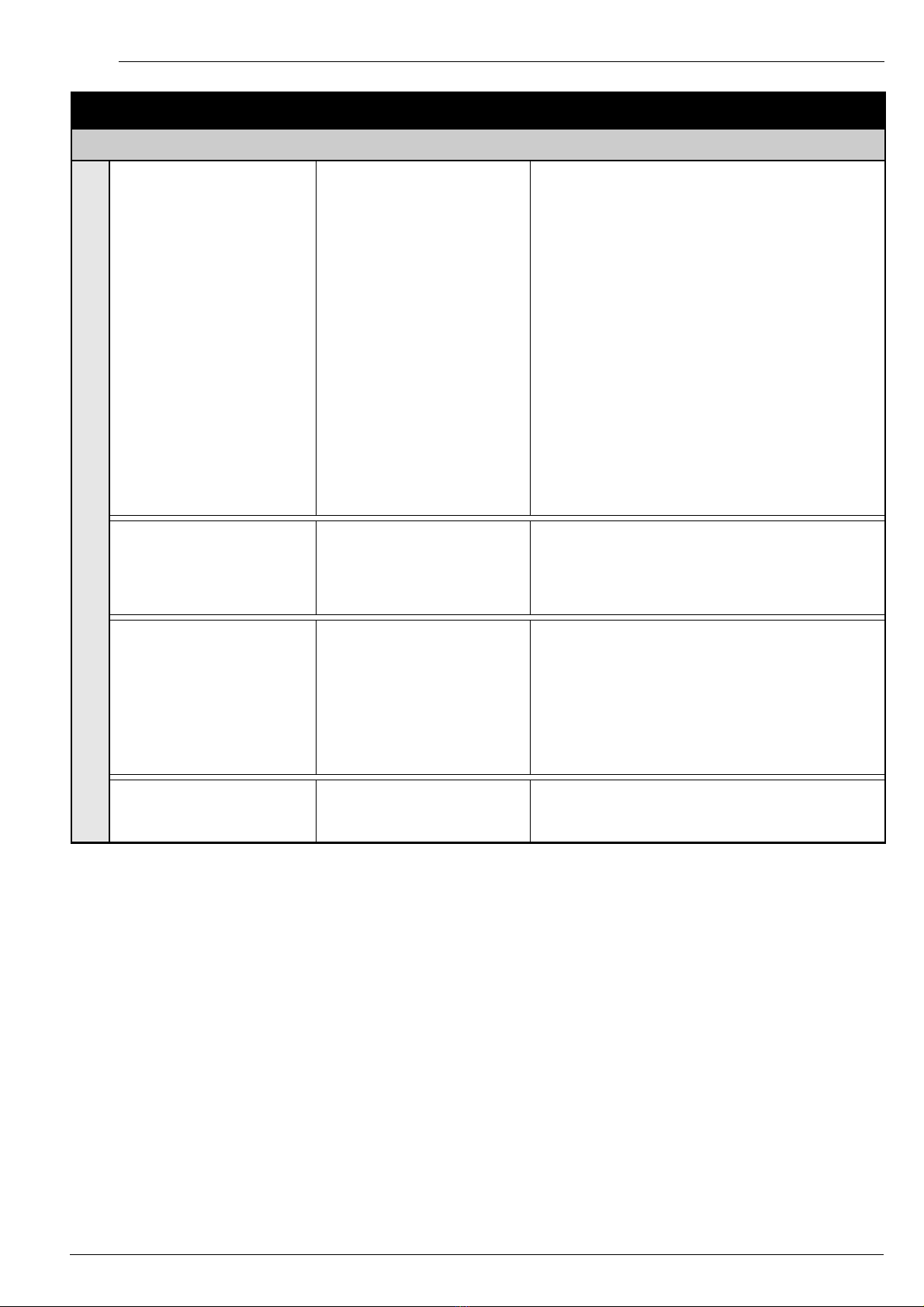

2.1.1 Wartungsintervalle:

Nach ca. 300 Betriebsstunden:

2.1.2 Maschine reinigen. Bürstenhalter und Isolierteile aus-

blasen oder auspinseln. Wälzlager nach Tabelle Seite 7

fetten.

2.1.3 Getriebefett erneuern. Bitte verwenden Sie nur FEIN

Spezialfett nach Tabelle Seite 7.