Moog G400 Series User manual

InstallatIon InstructIons

EInbauanwEIsung

IstruzIonI dI InstallazIonE

InstructIon d’InstallatIon

InstruccIonEs dE montajE

MOOG brushless servOMOtOrs series G400

MOOG bürstenlOse servOMOtOren der baureihe G400

servOMOtOri brushless MOOG serie G400

MOteurs sans balais MOOG series G400

servOMOtOres MOOG de la serie G400

What moves your World

Moog | Installation instructions series G400

English

09/2008

Introduction

Brushless construction means that MOOG G400 series

servodrives are maintenance free. The longevity of the

motors is limited only by the life of the bearings, which

have a lifetime lubrication (a minimum of 20,000 opera-

tion hours with the recommended maximum axial and

radial loads). Because of product liability issues any

motor damage should be repaired by MOOG, non MOOG

staff may be unable to comply with safety rules (e.g. VDE

guidelines) and MOOG quality standards.

Caution: Destruction of the paint seal on the screws

voids warranty.

Recommended drives to be used to control the motor,

according to UL1004, Par.30.6: MSD Series, DS2000 by

Moog.

Shipment

Please check the contents of delivery are as ordered

and that no damage, especially the areas of the shaft

and connectors, has occurred during transit. Any prob-

lems should be immediately addressed to MOOG with a

description of the fault or damage.

G400 series motor codication

The motor nameplate data are used for the setting of the

servodrive. In case of contact with Moog, identication

data of the motor must be supplied.

Example:

Technical data

data are measured at 25°C ambient temperature

nNnominal speed at PN

PNnominal power (max continuous output power)

M0continuous stall torque

I0continuous stall current (at M0)

Keback emf (voltage constant)

Jrotor moment of inertia

Udnominal operatine voltage (bus voltage)

Nameplate data

Type motor type

(Note: for motors built before July 2008 this

may vary)

Ambient

temp

ambient temperature

Model motor model number (ordering number)

S/N serial number

Date week and year of production

Insulation UL approved insulation system

Brake Brake is optional. Data provided refers to

holding torque

Standards

IP65 degree of protection. Motor protected against

jets of water (at shaft with seal option)

I.CL.F motor listed for insulation class F (155°C)

IEC34 motor fullls IEC34 (Standard denes rating

and performance of rotating electrical ma-

chines)

VDE-0530-

S1

performance measurements are done according

to VDE-0530

CE conformity certicate will be supplied on

request

UL motor c-UL Recognized, le number E137630

Installation instructions

General

Standards

Technical

data

Mounting dimensions for MOOG motors

Type A Pmax C øAJ øAK AH øU BBmax øBF XD R S1xS2 D BC øE F G H M

mm mm mm mm mm mm mm mm mm mm mm mm mm mm mm Nm

G-1

See tables at page 13

40 7.0 48 18 +0.008

-0.003 16 6 +0.006

-0.002 2.5 3.3 10 4.8 2x2 1.5 0 14 +0.027

-0.000 - M2.5x8 M3x16 1.3

G-2

55 9.0 63 40 +0.011

-0.005 20 9 +0.010

+0.001 2.5 5.5 14 7.2 3x3 3 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-3

70 9.0 75 60 +0.012

-0.007 23 11 +0.012

+0.001 2.5 5.5 16 8.5 4x4 4 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-4

100 9.8 115 95 +0.013

-0.009 40 19 +0.015

+0.002 3932 15.5 6x6 4 0 35 +0.039

-0.000 66.3 M4x16 M8x30 16

G-5

140 12.2 165 130 +0.014

-0.011 50 24 +0.015

+0.002 3.5 11 40 20 8x7 5 0 47 +0.039

-0.000 98.8 M4x16 M10x40 30

G-6

190 11.0 215 180 +0.014

-0.011 60 32 +0.018

+0.002 413.5 40 27 10x8 10 0 50 +0.039

-0.000 128 M4x16 M12x40 38

ISO

286 286 286 286 286 286 286 286 286 286 286

DIN

6885 6885 13-1 9128.8 9128.8

ALength of mot or without shaft, pilot and mating connector

Pmax Maximum width of motor (end view) excluding terminal housing, etc.

C Thickness of ange plate of motor

øAJ Diameter of mounting bolt circle in ange of motor

øAK Diameter of pilot on ange of motor AH Mounting surface of ange of

motor to end of shaft

øU Diameter of shaft extension

BBmax Maximum height of pilot of mounting ange of motor

øBF Clearance hole in mounting ange of motor

XD Usable length of keyseat

R Bottom of keyseat to opposite side of shaft

S1 Width of key

S2 Height of key

DDistance between end of shaft and key

BC Distance between mounting ange of motor to shoulder shaft

(always=0mm)

øE Diameter of hole for shaft in ange of motor

F Width of motor between recesses for mounting screws

GThread in motor shaft

H Recommended ange screws (kind and length)

M Tightening torque for ange screws

All dimensions without tolerance are according to DIN ISO 2768, part 1, category c.

2

English Moog | Installation instructions series G400

09/2008

Mounting

MOOG recommends the use of Hex head screws accor-

ding to DIN 912 8.8 (see column H in the table on page 2).

The mounting of MOOG motors, especially size 1, 2 and

3 motors, can be eased considerably by the use of a ball

ended, hex key. With these motor sizes, the length of the

screws used for mounting must not exceed 40 mm.

MOOG motors generate heat during normal operation.

Therefore a good heat sink and sufcient ventilation

should be provided when mounting the motor, i.e. the mo-

tor must be tted to a sufciently large metal machine

part. The motors should be protected against contact

with the hot surfaces if necessary.

The motor shaft should be degreased carefully before

mounting a coupling. When using a degreaser (grease

dissolving substance) prevent it from owing into the

bearing as this will destroy the lifetime lubrication. A

clamp coupling or a shrink connection is recommended to

provide a reliable torque transmission.

Caution: The motor can be damaged during mounting by

excessive axial or radial forces applied to the shaft.

The resulting damage to the bearings can reduce the

motor’s life. Excessive axial force on the rotor shaft can

impair the functionality of an optional brake. This leads

either to reduced braking force or brake failure. There-

fore excessive pressure and shocks on the front end of

the shaft and the back housing must be avoided under all

circumstances. The impulse of any hammer blow always

exceeds the maximum permissible axial and radial forces.

Electric interfaces

For connection of series G400 MOOG motors, it is best

to use the mating connectors and cable characteristics

indicated in the tables on pages 12 and 13. When using

non MOOG components, the cable specications must be

fullled in every way.

Danger: A rotating motor can generate dangerously high

voltages. Always make sure that there are no exposed

cables.

The pin layouts of the connectors are shown in the follow-

ing tables. Connection and disconnection of the motors

must be made with the controller switched off. Simply

disabling the controller is not sufcient. During installa-

tion, special attention should be paid to the diameter of

the protective earth (PE) conductor, which must be sized

according to legal safety rules.

Caution: Small wire diameters lead to an unacceptable

heating in the cable. This results in power loss to the mo-

tor, especially when the cables are long.

We recommend shielding of power and signal cables. The

shielding should be connected to earth at both ends.

What to do if repairs are required

If a repair of a MOOG motor should prove necessary, all

parts such as gears, toothed wheels, pinions etc. not t-

ted by MOOG, should be removed because MOOG cannot

guarantee correct disassembly. Grease and dirt on the

front ange should also be removed. Moog would appre-

ciate a detailed failure or breakdown report attached to

the delivery paperwork. ”For repair” should be clearly

stated on the delivery note.

3

Maximum permissible axial and radial loads for MOOG motors during installation

Type G-1 G-2 G-3 G-4 G-5 G-6

Axial load* 75N 150N 150N 300N 400N 500N

Radial load* 300N 500N 500N 1000N 1600N 2000N

*: During installation. Less load is allowed when the motor is rotating, s. catalogue.

09/2008

Deutsch

Allgemein

Normen

Technische

Daten

Einführung

MOOG bürstenlose Servomotoren der Baureihe G400

sind bauartbedingt wartungsfrei. Die Lager als einzige

verschleißbehaftete Komponente sind mit einer Lebens-

dauerschmierung ausgerüstet (mind. 20 000 Betriebs-

stunden bei den angegebenen maximalen Axial- und

Radialkräften). Tritt am Motor dennoch eine Beschädi-

gung auf, so kann diese in der Regel durch MOOG be-

hoben werden. Eine Reparatur durch Fremdpersonal ist

aus Gründen der Produkthaftung ausgeschlossen, da die

geltenden Sicherheitsvorschriften (z.B. VDE-Richtlinien)

und MOOG Qualitätsstandards in der Regel vom Kunden

nicht eingehalten werden können.

Achtung: Eine Zerstörung des Siegellackes an den

Schrauben führt zum Erlöschen jedweden Garantiean-

pruchs.

Empfohlene Antriebe, um den Motor zu steuern, ent-

sprechend UL1004, Par.30.6: MSD Serie, DS2000, von

Moog.

Verpackungsinhalt bei Anlieferung eines MOOG

Motors

Bitte prüfen Sie sofort bei Anlieferung des MOOG Mo-

tors den Verpackungsinhalt auf Unversehrtheit und Voll-

ständigkeit des mit Ihnen vereinbarten Lieferumfangs.

Insbesondere die Bereiche des Wellenendes und der

Stecker sollten auf Transportschäden geprüft werden.

Bitte überprüfen Sie anhand der Daten auf dem Typen-

schild, ob das gelieferte Motormodell mit der Bestellung

übereinstimmt.

Kodifizierung der Serie G400

Die Bewegungstypenschilddaten werden für die Einstel-

lung des Servodrive verwendet. Im Falle des Kontaktes

mit Moog müssen Kennzeichnungsdaten des Motors

bereit gestellt werden.

Beispiel:

Einbauanweisung

Einbaumaße für MOOG Motoren

Type A Pmax C øAJ øAK AH øU BBmax øBF XD R S1xS2 D BC øE F G H M

mm mm mm mm mm mm mm mm mm mm mm mm mm mm mm Nm

G-1

siehe Tabellen auf Seite 13

40 7.0 48 18 +0.008

-0.003 16 6 +0.006

-0.002 2.5 3.3 10 4.8 2x2 1.5 0 14 +0.027

-0.000 - M2.5x8 M3x16 1.3

G-2

55 9.0 63 40 +0.011

-0.005 20 9 +0.010

+0.001 2.5 5.5 14 7.2 3x3 3 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-3

70 9.0 75 60 +0.012

-0.007 23 11 +0.012

+0.001 2.5 5.5 16 8.5 4x4 4 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-4

100 9.8 115 95 +0.013

-0.009 40 19 +0.015

+0.002 3932 15.5 6x6 4 0 35 +0.039

-0.000 66.3 M4x16 M8x30 16

G-5

140 12.2 165 130 +0.014

-0.011 50 24 +0.015

+0.002 3.5 11 40 20 8x7 5 0 47 +0.039

-0.000 98.8 M4x16 M10x40 30

G-6

190 11.0 215 180 +0.014

-0.011 60 32 +0.018

+0.002 413.5 40 27 10x8 10 0 50 +0.039

-0.000 128 M4x16 M12x40 38

ISO

286 286 286 286 286 286 286 286 286 286 286

DIN

6885 6885 13-1 9128.8 9128.8

Alle Abmessungen ohne Toleranzangabe gemäß DIN ISO 2768, Teil 1, Kategorie c.

Technische Daten

(Daten werden bei einer Umgebungstemperatur von 25°C gemessen)

nNnominale Drehzahl (Drehzahl bei PN)

PNNennleistung (maximale Dauerleistung)

M0Dauerstillstandsmoment

I0Dauerstillstandsstrom (Strom bei M0)

Keback emf (Spannungskonstante)

JEigenträgheitsmoment des Rotors

UdZwischenkreisspannung

Typenschilddaten

Type Motortyp

(Anmerkung: bei Motoren, die vor Juli 2008

gebaut wurden, kann dies abweichen)

Ambient

temp

Umgebungstemperatur

Model Motormodellnummer (Bestellnummer)

S/N Seriennummer

Date Produktionsdatum: Quartal und Jahr

Insulation UL-anerkanntes Isolierungssystem

Brake Bremse ist wahlweise freigestellt. Die bere-

itgestellten Daten beziehen sich auf Holding-

drehkraft.

Normen

IP65 Schutzgrad. Motor geschützt gegen Strahlwas-

ser (an der Welle mit Dichtungswahl)

I.CL.F verzeichnet für Isolierungskategorie F (155°C)

IEC34 Motor erfüllt IEC34 (Standard deniert

Bewertung und Leistung von sich drehenden

elektrischen Maschinen)

VDE-0530-

S1

Leistungsmessungen sind erfolgt entsprechend

VDE-0530

CE Übereinstimmungbescheinigung wird geliefert

auf Anfrage

UL Motor-cUL erkannt, Aktenzeichen E137630

AMotorlänge

ohne

Welle, Zentrierung, Gegenstecker

Pmax Flanschquadrat des Motors ohne Stecker etc.

CDicke der Flanschplatte

øAJ Lochkreisdurchmesser für Flanschschrauben

øAK Zentrierdurchmesser

AH Länge vom Wellenende zur Flanschäche

øU Durchmesser der Welle

BBmax Maximale Höhe des Zentrierdurchmessers über

der Flanschäche

øBF Durchmesser der Durchgangslöcher am Motor-

ansch

XD Nutzbare Länge der Paßfedernut

RAbstand vom Boden der Paßfedernut zur ge-

genüberliegenden Seite der Welle

S1 Breite der Paßfeder

S2 Höhe der Paßfeder

DAbstand vom Wellenende zur Paßfeder

BC Abstand zwischen Flanschäche und erster

Wellenschulter auf der Welle (immer =0mm)

øE Durchmesser des Freistichs im Flansch

FBreite des Motors zwischen den Aussparungen

für die Montageschrauben

GGewinde in der Motorwelle (Typ und Tiefe)

Hempfohlene Flanschschrauben (Typ und Länge)

MAnzugsmoment für Flanschschrauben

Moog | Einbauanweisung Baureihe G400

4

09/2008

Deutsch

Montage

MOOG empehlt für die Motorbefestigung die Ver-

wendung von Innensechskantschrauben nach DIN 912

8.8 (siehe in Spalte H der Tabelle auf S. 4). Die Verwen-

dung eines Innensechskantschlüssels mit Kugelkopf

erleichtert speziell bei den Baugrößen 1, 2 und 3 die

Montage wesentlich. Bei diesen Baugrößen dürfen die

verwendeten Schrauben eine Länge von 40 mm nicht

überschreiten. MOOG Motoren können im Betrieb sehr

heiß werden. Bei der Montage ist daher auf eine gute

Wärmeabfuhr zu achten, d.h. der Motor sollte an ein aus-

reichend massives Metall-Maschinenteil angeanscht

werden. Weiterhin muss eine ausreichende Konvektion

sichergestellt sein. Im Einzelfall sind die Motoren gegen

Berührung zu sichern, da Verbrennungsgefahr besteht.

Vor dem Anbringen einer Kupplung auf die Motorwelle

sollte diese gründlich entfettet werden. Bei Verwendung

eines Entfetters (fettlösenden Mittels) ist darauf zu

achten, dass dieser nicht in das Lager gelangt, da sonst

für dieses die Lebensdauerschmierung nicht mehr ge-

währleistet ist. Für eine sichere Momentenübertragung

empfehlen wir die Verwendung einer Klemmkupplung

bzw. einer Schrumpfverbindung.

Vorsicht: Durch unzulässig hohe Axial- bzw. Radialkräfte

an der Welle kann der Motor bei der Montage beschädigt

werden.

Die möglicherweise auftretenden Lagerbeschädigungen

reduzieren die Motorlebensdauer. Ein gewaltsames

Verschieben der Rotorwelle kann die Funktion der

optionalen Bremse so beeinträchtigen, dass diese keine

oder nur eine reduzierte Bremswirkung besitzt. Aus

diesem Grund sind übermäßiger Druck und Stöße auf das

vordere Wellenende bzw. den hinteren Gehäusedeckel

unter allen Umständen zu vermeiden. Durch den mit Ham-

merschlägen verbundenen Impuls werden die zulässigen

Axial- bzw. Radialkräfte in jedem Fall überschritten.

Elektrische Schnittstellen

Zum Anschluss der Motoren der Reihe G400 MOOG ist

es am besten, die Gegenstecker und die Kabeleigen-

schaften, die in den Tabellen auf den Seiten 12 und 13

angezeigt werden, zu verwenden. Wenn man nicht MOOG

Bestandteile verwendet, müssen die Kabelspezikati-

onen auf jede Art erfüllt werden.

Achtung: ein sich drehender Motor kann gefährliche

Hochspannung abgeben. Deshalb ist stets darauf zu

achten, dass keine offenen Kabel vorhanden sind.

Die Pin-Belegungen der Stecker entsprechen den

folgenden Schemata. Die Montage und Demontage der

Steckverbinder muss stets bei ausgeschaltetem Control-

ler erfolgen. Das Deaktivieren des Controllers allein ist

dafür nicht ausreichend. Bei der Installation ist insbe-

sondere auf einen den gültigen Sicherheitsrichtlinien

entsprechenden Schutzleiterquerschnitt zu achten.

Achtung: kleine Leiterquerschnitte führen zu einer

unzulässig starken Erwärmung des Kabels. Dies hat, be-

sonders bei langen Zuleitungen, Leistungsverluste des

Motors zur Folge.

Bei der Installation der Zuleitungen empfehlen wir eine

Schirmung der Leistungs- und Signalkabel. Dabei ist die

Schirmung beidseitig auf Massepotential zu legen.

Verhalten im Reparaturfall

Sollte eine Reparatur eines MOOG Motors notwendig

sein, so sind alle nicht von MOOG angebrachten Anbau-

teile wie Getriebe, Zahnräder, Ritzel etc. zu demontieren,

da MOOG die korrekte vorschriftsmäßige Demontage

nicht garantieren kann. Evtl. vorhandene Verschmut-

zungen am vorderen Lagerschild des Motors sollten

ebenfalls entfernt werden. Nach Möglichkeit ist den

Lieferpapieren eine detaillierte Ausfallbeschreibung

oder ein Fehlerbefund beizufügen. Auf dem Lieferschein

ist deutlich sichtbar der Vermerk „Zur Reparatur“ anzu-

bringen. Der Motor ist stoßsicher zu verpacken, so dass

Transportbeschädigungen vermieden werden.

Maximal zulässige Axial- und Radialkräfte für MOOG Motoren während der Montage

Typ G-1 G-2 G-3 G-4 G-5 G-6

Axialkraft* 75N 150N 150N 300N 400N 500N

Radialkraft* 300N 500N 500N 1000N 1600N 2000N

*: Während des Einbaus. Bei rotierendem Motor gelten geringere Kräfte, s. Katalog.

Moog | Einbauanweisung Baureihe G400

5

09/2008

Italiano Moog | Istruzioni di installazione serie G400

6

Le dimensioni per le quali non sono indicate tolleranze sono secondo DIN ISO 2768, parte 1, categoria c.

ALunghezza motore, escluso: albero, angia di

ssaggio e parte volante dei connettori

Pmax Massima larghezza motore (vista lato albero),

escluso coperchio posteriore

C Spessore della angia di ssaggio del motore

øAJ Diametro del giro fori di ssaggiodel motore

øAK Diametro della angia di centraggio

AH Lunghezza dell’albero motore

øU Diametro dell’albero motore

BBmax Rilievo della angia di centraggio rispetto alla

faccia della angia di montaggio del motore

Introduzione

I servomotori brushless MOOG serie G400 sono esenti

da manutenzione. La longevità dei motori è limitata

solamente dalla durata dei cuscinetti, che sono lubricati

a vita (Per un minimo funzionamento di 20000 ore con

carico assiale e radiale raccomandato). Per questioni

di responsabilità di prodotto qualsivoglia guasto deve

essere riparato esclusivamente da MOOG, personale

non MOOG potrebbe non essere in grado di rispettare

le norme di sicurezza (es. direttive VDE) e gli standard

qualitativi MOOG.

Attenzione: La rimozione dei sigilli delle viti invalida la

garanzia.

Servoazionamenti consigliati, secondo la UL1004,

Par. 30.6: MSD e DS2000 di Moog.

Spedizione

Vericare che i motori ricevuti non abbiano subito danni

durante il trasporto specialmente nell’area dell’albero

e dei connettori. Confrontare il modello motore della

targhetta identicativa con quanto ordinato.

Codifica dei motori serie G400

I dati di targa del motore sono utilizzati per la messa

a punto del servoconvertitore. Se si contatta Moog, si

prega di fornire i dati identicativi del motore.

Esempio:

Istruzioni di installazione

Dimensioni di montaggio dei motori

Type A Pmax C øAJ øAK AH øU BBmax øBF XD R S1xS2 D BC øE F G H M

mm mm mm mm mm mm mm mm mm mm mm mm mm mm mm Nm

G-1

Vedere tabelle a pagina 13

40 7.0 48 18 +0.008

-0.003 16 6 +0.006

-0.002 2.5 3.3 10 4.8 2x2 1.5 0 14 +0.027

-0.000 - M2.5x8 M3x16 1.3

G-2

55 9.0 63 40 +0.011

-0.005 20 9 +0.010

+0.001 2.5 5.5 14 7.2 3x3 3 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-3

70 9.0 75 60 +0.012

-0.007 23 11 +0.012

+0.001 2.5 5.5 16 8.5 4x4 4 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-4

100 9.8 115 95 +0.013

-0.009 40 19 +0.015

+0.002 3932 15.5 6x6 4 0 35 +0.039

-0.000 66.3 M4x16 M8x30 16

G-5

140 12.2 165 130 +0.014

-0.011 50 24 +0.015

+0.002 3.5 11 40 20 8x7 5 0 47 +0.039

-0.000 98.8 M4x16 M10x40 30

G-6

190 11.0 215 180 +0.014

-0.011 60 32 +0.018

+0.002 413.5 40 27 10x8 10 0 50 +0.039

-0.000 128 M4x16 M12x40 38

ISO

286 286 286 286 286 286 286 286 286 286 286

DIN

6885 6885 13-1 9128.8 9128.8

Dati tecnici

(dati rilevati con temperatura ambiente di 25°C)

nNvelocità nominale con PN

PNpotenza nominale (è la massima potenza con-

tinuativa)

M0coppia continuativa allo stallo

I0corrente continuativa (con M0)

Keback emf (costante di tensione)

Jmomento di inerzia del rotore

Udtensione nominale di lavoro (tensione di bus)

Dati di Targa

Type modello motore

(Nota: per motori costruiti prima di luglio 2008

potrebbe variare)

Ambient

temp

temperatura ambiente

Model per la descrizione fare riferimento al catalogo

motori

S/N numero di serie

Date settimana e anno di produzione

Insulation sistema di isolamento approvato UL

Brake coppia di frenatura del freno opzionale

Normative

IP65 grado di protezione: protetto contro spruzzi

d’acqua (all’albero con anello paraolio opzionale)

I.CL.F isolamento in classe F (155°C) I materiali utiliz-

zati sono in classe H (180°C)

IEC34 motore secondo la norma IEC34 (classicazione

e prestazioni delle macchine elettriche rotanti)

VDE-0530-

S1

misura delle prestazioni secondo la norma

VDE-0530

CE il certicato di conformità viene fornito su

richiesta

UL motore riconosciuto c-UL, pratica UL numero

E137630

Generale

Normative

Dati tecnici

øBF Diametro dei fori di ssaggio del motore

XD Lunghezza della linguetta

RAltezza dal fondo della sede della linguetta al lato

opposto dell’albero motore

S1 Larghezza della linguetta

S2 Spessore della linguetta

DDistanza tra l’estremità della linguetta e

l’estremità dell’albero motore

BC Distanza tra lo spallamento dell’albero e la angia

di montaggio del motore (sempre = 0mm)

øE Diametro del foro di passaggio dell’albero attra-

verso la angia di montaggio del motore

FLarghezza del motore tra le asole per le viti di

ssaggio del motore

G Foro lettato

HTipo e lunghezza raccomandata per le viti di

ssaggio del motore

M Coppia di serraggio delle viti di ssaggio del

motore

09/2008

Italiano

Montaggio

E’ raccomandato l’impiego di bulloni con testa cilindrica

con esagono incassato secondo DIN 912 8.8 (colonna H

tabella pagina 6). Per i motori taglia 1, 2 e 3 la massima

lunghezza delle viti di ssaggio è 40 mm). I motori elett-

rici durante il loro normale funzionamento generano ca-

lore. Il motore deve essere installato su angia metallica

con supercie tale da garantire una buona dissipazione

del calore. Il motore deve essere sufcientemente ven-

tilato e deve essere protetto dal contatto con superci

a temperatura elevata. Il grasso di protezione dell’albero

motore deve essere rimosso prima del montaggio.

Durante l’operazione di pulizia evitare che il solvente

contamini il grasso del cuscinetto compromettendone la

lubricazione a vita. Per ottenere un’efciente trasmis-

sione della coppia è raccomandato l’impiego di calettato-

ri, conici o a morsetto.

Attenzione: Durante il montaggio non danneggiare il

motore applicando eccessivo carico radiale e assiale

all’albero motore.

Il danneggiamento dei cuscinetti può comportare la ri-

duzione della vita del motore. Un eccessivo carico assiale

dell’albero motore può compromettere il funzionamento

del freno opzionale riducendone la coppia frenante o cau-

sandone la rottura. Evitare in ogni caso che il coperchio

posteriore e l’albero motore siano sottoposti ad urti o

eccessiva pressione. Durante il montaggio non utilizzare

il martello perché ogni colpo produce sempre un urto che

supera il massimo carico assiale e radiale ammissibile.

Connessioni elettriche per i motori

Per il collegamento elettrico di serie G400 MOOG si

consiglia di utilizzare i connettori e le caratteristiche di

accoppiamento del cavo indicate nelle tabelle pagina 12 e

13. Usando componenti non MOOG, le speciche del cavo

devono essere rispettate in ogni caso.

Attenzione: il motore in rotazione può generare correnti

elettriche pericolose. Accertarsi che non vi siano cavi

esposti.

Le tabelle a pagina 12 e 13 illustrano la disposizione dei

contatti dei connettori. Il collegamento e lo scollegamen-

to dei motori deve sempre avvenire con il convertitore

di potenza spento. Non è sufciente la semplice disabi-

litazione del convertitore di potenza. Nell’installazione

il conduttore di terra (PE) deve essere dimensionato

secondo le regole di sicurezza vigenti.

Attenzione: li elettrici con diametro eccessivamente

ridotto comportano un surriscaldamento inaccettabile

del cavo che, specialmente nel caso di collegamenti

lunghi, comporta una perdita di potenza del motore.

E’ raccomandata la schermatura sia dei cavi di potenza

che di quelli di segnale. Lo schermo deve essere collegato

ad entrambi i capi.

Cosa fare nel caso sia richiesta la riparazione di un

motore

Nel caso sia necessario eseguire la riparazione di un

motore MOOG, tutti i componenti che non fanno parte

del motore es. ruote dentate, pignoni ecc., devono essere

tolti, dato che MOOG non può garantirne la corretta

rimozione. Anche grasso e sporco devono essere asporta-

ti. E’ utile allegare ai documenti di spedizione una nota

accurata sulla ragione del difetto. La dicitura “In ripara-

zione“ deve essere indicata chiaramente sui documenti

di spedizione. Il motore deve essere imballato in modo da

evitare danni di trasporto.

Massimo carico assiale e radiale dei motori ammesso durante l’installazione

Taglia del motore G-1 G-2 G-3 G-4 G-5 G-6

Carico assiale* 75N 150N 150N 300N 400N 500N

Carico radiale* 300N 500N 500N 1000N 1600N 2000N

*: All’installazione. Vedere il catalogo motori per informazioni sul carico ammesso in rotazione, che è inferiore..

7

Moog | Istruzioni di installazione serie G400

09/2008

Français Moog | Instruction d’installation séries G400

8

Toutes les dimensions sans tolérance selon DIN ISO 2768, chapitre 1, catégorie c.

A Largeur maximum du moteur (vue arrière) exclu-

ant les capots de connecteur

Pmax Longueur du moteur sans arbre et sans con

necteurs etc

CEpaisseur bride avant du moteur

øAJ Diamètre de montage des vis de la bride du

moteur

øAK Diamètre de centrage de la bride du moteur

AH Longueur de l’arbre moteur

Introduction

Le terme sans balais implique que les moteurs MOOG

de la série G400 ne nécessitent pas de maintenance. La

longévité des moteurs n’est limitée que par la durée de

vie des roulements lubriés à vie (minimum de 20,000

opérations heures en respectant les recommandations

de charges axiales et radiales). En raison de la abilité

du produit les dommages causés au moteur doivent être

réparés par MOOG, le personnel non MOOG peut ne pas

être en mesure de remplir les conditions de sécurités

imposé par la réglementation (ex. normes VDE).

Attention: La destruction du joint de peinture sur les vis

entraîne l’annulation de la garantie.

Commandes recommandées à employer pour commander

le moteur, selon UL1004, Par.30.6 : Série de MSD série,

DS2000, par Moog.

Expédition

Vérier si le moteur reçu n‘a pas subit de dommage du-

rant le transport , et plus spécialement du côté de l‘arbre

de transmission, et du connecteur. Vérier également

que le numéro de modèle du moteur expédié , correspond

bien à celui commandé.

Codication de moteur de série G400

Les données de plaque signalétique de moteur sont

employées pour l‘arrangement du moteurs. En cas de

contact avec Moog, des descriptions du moteur doivent

être fournies.

Exemple:

Instruction d’installation

Dimensions de montage pour les moteurs MOOG

Type A Pmax C øAJ øAK AH øU BBmax øBF XD R S1xS2 D BC øE F G H M

mm mm mm mm mm mm mm mm mm mm mm mm mm mm mm Nm

G-1

Voir les tableaux à la page 13

40 7.0 48 18 +0.008

-0.003 16 6 +0.006

-0.002 2.5 3.3 10 4.8 2x2 1.5 0 14 +0.027

-0.000 - M2.5x8 M3x16 1.3

G-2

55 9.0 63 40 +0.011

-0.005 20 9 +0.010

+0.001 2.5 5.5 14 7.2 3x3 3 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-3

70 9.0 75 60 +0.012

-0.007 23 11 +0.012

+0.001 2.5 5.5 16 8.5 4x4 4 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-4

100 9.8 115 95 +0.013

-0.009 40 19 +0.015

+0.002 3932 15.5 6x6 4 0 35 +0.039

-0.000 66.3 M4x16 M8x30 16

G-5

140 12.2 165 130 +0.014

-0.011 50 24 +0.015

+0.002 3.5 11 40 20 8x7 5 0 47 +0.039

-0.000 98.8 M4x16 M10x40 30

G-6

190 11.0 215 180 +0.014

-0.011 60 32 +0.018

+0.002 413.5 40 27 10x8 10 0 50 +0.039

-0.000 128 M4x16 M12x40 38

ISO

286 286 286 286 286 286 286 286 286 286 286

DIN

6885 6885 13-1 9128.8 9128.8

Données techniques

(des données sont mesurées à la température 25°C ambiante):

nNvitesse nominale (vitesse à PN)

PNpuissance nominale (puissance continue maximum)

M0couple continue à vitesse nulle

I0corrente continuativa (con M0)

Keback emf (constante de tension)

Jinertie du rotor

Udtension du bus

Données de plaque signalétique

Type modèle moteur

(Note: pour des moteurs construits avant juillet

2008 ceci peut varier)

Ambient

temp

température ambiante

Model numéro de type de moteur (numéro de commande)

S/N numéro de série

Date semaine et année de production

Insulation Système approuvé d‘isolation d‘UL

Brake Le frein est facultatif. Les données fournies se

rapportent au couple de possession

Normes

IP65 degré de protection. Moteur protégé contre des

gicleurs du moteur de l‘eau (à l‘axe avec l‘option de

joint)

I.CL.F énuméré pour la classe F d‘isolation (155°C)

IEC34 le moteur accomplit IEC34 (la norme dénit

l‘estimation et l‘exécution de machines électriques

tournantes)

VDE-0530-

S1

des mesures d‘exécution sont faites selon VDE-

0530

CE le certicat de conformité sera fourni sur demande

UL c-UL de moteur identiée, nombre de dossier

E137630

Généralités

Normes

Données tech-

niques

øU Diamètre de l’arbre

BBmax Hauteur maximum de centrage

øBF Diamètre des trous de xations

XD Longueur de clavette

RFond du logement de clavette

S1 Largeur de la clavette

S2 Hauteur de la clavette

DDistance bout arbre clavette

BC Distance entre la bride et l’épaulement de l’arbre

(toujours = 0 mm)

øE Diamètre du logement pour l’arbre dans la bride

FLargeur du moteur entre les rainures de vis de

montages

GTaraudage arbre moteur (type et longueur)

H Vis recommandées pour la xation (type et

longueur)

M Couple de serrage des vis de xations

09/2008

Français Moog | Instruction d’installation séries G400

9

Montage

MOOG recommande l’utilisation de six vis à tête hexago-

nale conforme à la norme DIN 912 8.8 (voir colonne H du

tableau à page 8). Le montage du moteur, plus précisé-

ment les tailles 1, 2 et 3, peut être facilité par l’utilisation

d’une clé hexagonale à tette sphérique. Pour cette

dimension de moteur, la longueur des vis de montage ne

doit pas exeder 40 mm. En fonctionnement normal les

moteurs MOOG génère de la chaleur. Par conséquence

veiller à installer le moteur en association avec un radi-

ateur et/ou un bon système de ventilation, par exemple

le moteur doit être xé sur une partie métallique de la

machine sufsamment large. Le moteur doit être protégé

des contacts avec les parties chaudes. L’arbre du mo-

teur doit être dégraissé avant montage. Si vous utilisez

un produit dégraissant veillez à protéger le moteur de

la diffusion du produit sur les roulements internes, en

effet ceci détruirait la lubrication à vie des roulements.

Un accouplement par arbre pincé ou claveté est recom-

mandé pour une bonne transmission de couple.

Attention: le moteur peut être endommagé au montage

par l’application de charge radiales ou axiales exessivent

sur l’arbre.

Les dommages résultants sur les roulement s peuvent

réduire la durée de vie du moteur. Les forces axiale

excessive peuvent endommagé le frein en option. Ce

dommage peut amener une réduction de l’effort de frein-

age voir un défaut total du frein. Par conséquence les

pressions et chocs excessifs sur l’avant de l’arbre sont

prescrites dans tous les cas. L’utilisation d’un marteau

exedera dans tous les cas les charges maximales autori-

sées.

Interfaces électriques

Pour le raccordement des moteurs de la série G400

MOOG, il est le meilleur d‘employer les connecteurs et

les caractéristiques de accouplement de câble indiquées

dans les tables aux pages 12 et 13. En employant non

des composants de MOOG, les caractéristiques de câble

doivent être accomplies de chaque manière.

Attention: un moteur en rotation génère des tensions

létales. Assurez vous toujours qu’aucun câble n’est

dénudé.

La description des broches des connecteurs est donnée

dans le tableau qui suit. La connexion et la déconnexion

du moteur doit être effectué le variateur hors tension.

Le fait de le devalider n’est pas sufsant. Au cours de

l’installation, une attention particulière doit être portée

au diamètre des câbles de terre (PE), ils doivent être

dimensionnés selon les normes légales de sécurité en

vigueur.

Attention: les faibles sections de câbles induisent des

effets thermiques inacceptables. Cela conduit à des

pertes de puissances dans le moteur particulièrement

quand les câbles sont longs.

Nous recommandons le blindage des câbles puissances et

signal. Le blindage doit être connecté à la terre à chaque

extrémité.

Que faire en cas de réparation

Si la réparation d’un moteur sans balais MOOG s’avère né-

cessaire, tous les éléments comme les réducteurs, roues

dentés, pignons etc. hors fourniture MOOG, doivent être

enlevés, MOOG ne garantit pas un désassemblage cor-

rect. La graisse et la saleté en face avant doit aussi être

enlevées. Nous apprécierions un rapport de défaut ou

d’arrêt détaillé, joint au document de livraison. La menti-

on “Pour réparation“ doit être clairement indiqué sur les

bordereaux. Le moteur doit être correctement emballé

pour éviter les dommages subit durant le transport.

Charge axiale et radiale maximale autorisées sur les servomoteurs MOOG

Taille de moteur G-1 G-2 G-3 G-4 G-5 G-6

charge axiale* 75N 150N 150N 300N 400N 500N

charge radiale* 300N 500N 500N 1000N 1600N 2000N

*: A l’arret. En rotation les efforts applicables sont inférieures, c.f. catalogue..

09/2008

Español Moog | Instrucciones de montaje serie G400

10

Todas las dimensiones sin tolerancia están de acuerdo a la norma DIN ISO 2768, parte 1, categoría c.

ALongitud del motor sin eje, guía para montaje ni

conectores

Pmax Anchura máxima del motor (alzado) excluyendo

conectores etc.

CEspesor de la brida de montaje del motor

øAJ Distancia entre agujeros en la brida de montaje

øAK Diámetro de la guía en la brida del motor

AH Distancia entre la brida de montaje y el eje

øU Diámetro del eje de salida

BBmax Altura máxima de la guía de montaje del motor

øBF Diámetro de los agujeros para montaje con

tornillos

XD Longitud del chavetero

RDistancia de la base del chavetero al eje

S1 Anchura de la chaveta

S2 Altura de la chaveta

D Distancia de la chaveta al nal del eje

BC Distancia entre la brida de montaje del motor y el

apoyo del eje (siempre =0mm)

øE Diámetro del agujero para el eje en la brida

FDistancia entre alojamientos para las cabezas de

los tornillos de montaje del motor

GRosca en el eje del motor

HTornillos recomendados para el montaje (tipo y

tamaño)

MPar de apriete de los tornillos

Introducción

Los servomotores MOOG de la serie G400 no necesitan

mantenimiento debido a que no tienen escobillas. La vida

de los motores está limitada tan solo por la duración de

los rodamientos, los cuales ya vienen lubricados (Para

un mínimo de 20,000 horas de funcionamiento con la

máxima carga radial y axial recomendada). Por razones

de seguridad cualquier motor dañado deberá de ser

reparado por MOOG. Otro personal que no pertenezca a

MOOG no dispone de la normativa de calidad y seguridad

que MOOG aplica a sus productos.

Atención: la destrucción de los sellos de pintura en los

tornillos anulará la garantía.

Impulsiones recomendadas que se utilizarán para con-

trolar el motor, según UL1004, Par.30.6: serie de MSD

serie, DS2000, por Moog.

Envío

Vericar que el motor recibido no ha recibido daños en el

transporte, especialmente en la zona del eje y los conec-

tores. Comprobar que el modelo pedido corresponde al

mismo que se describe en la placa de identicación.

Codificación del motor de serie G400

Los datos de la placa de identicación del motor se utili-

zan para el ajuste del servomotores. En caso de contacto

con Moog, los datos de identicación del motor deben

ser suministrados.

Ejamplo:

Instrucciones de montaje

Dimensiones para el mantaje de servomotores MOOG

Type A Pmax C øAJ øAK AH øU BBmax øBF XD R S1xS2 D BC øE F G H M

mm mm mm mm mm mm mm mm mm mm mm mm mm mm mm Nm

G-1

Vea las tablas en la página 13

40 7.0 48 18 +0.008

-0.003 16 6 +0.006

-0.002 2.5 3.3 10 4.8 2x2 1.5 0 14 +0.027

-0.000 - M2.5x8 M3x16 1.3

G-2

55 9.0 63 40 +0.011

-0.005 20 9 +0.010

+0.001 2.5 5.5 14 7.2 3x3 3 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-3

70 9.0 75 60 +0.012

-0.007 23 11 +0.012

+0.001 2.5 5.5 16 8.5 4x4 4 0 24 +0.003

-0.000 - M2.5x8 M5x22 5

G-4

100 9.8 115 95 +0.013

-0.009 40 19 +0.015

+0.002 3932 15.5 6x6 4 0 35 +0.039

-0.000 66.3 M4x16 M8x30 16

G-5

140 12.2 165 130 +0.014

-0.011 50 24 +0.015

+0.002 3.5 11 40 20 8x7 5 0 47 +0.039

-0.000 98.8 M4x16 M10x40 30

G-6

190 11.0 215 180 +0.014

-0.011 60 32 +0.018

+0.002 413.5 40 27 10x8 10 0 50 +0.039

-0.000 128 M4x16 M12x40 38

ISO

286 286 286 286 286 286 286 286 286 286 286

DIN

6885 6885 13-1 9128.8 9128.8

Datos técnicos

(los datos se han obtenido a una temperatura ambiente de 25°C):

nNvelocidad nominal (velocidad a PN)

PNpotencia nominal (potencia máxima en con-

tinuo)

M0momento ecaz en operación continua

I0corriente ecaz en operación continua

Keback emf (constante de voltaje)

Jmomento de inercia del rotor

Udtensión del bus

Datos de la placa de identicación

Type tipo modelo

(Nota: para los motores construidos antes del

julio de 2008 esto puede variar)

Ambient

temp

temperatura ambiente

Model número de modelo del motor

(número el ordenar)

S/N número de serie

Date semana y año de producción

Insulation Sistema aprobado del aislamiento de la UL

Brake El freno es opcional. Los datos proporcionados

reeren al

esfuerzo de torsión de la tenencia

Estàndares

IP65 grado de protección. Motor protegido contra

los jets del motor del agua (en el eje con la

opción del sello)

I.CL.F enumerado para la clase F del aislamiento

(155°C)

IEC34 el motor satisface IEC34 (el estándar dene el

grado y el funcionamiento de máquinas eléctri-

cas giratorias)

VDE-0530-

S1

las medidas de funcionamiento se hacen según

VDE-0530

CE el certicado de la conformidad será suminis-

trado a petición

UL c-UL reconocida, número de archivo E137630

del motor

General

Estàndares

Datos técnicos

09/2008

Español Moog | Instrucciones de montaje serie G400

11

Instalación

MOOG recomienda el uso de tornillos con cabeza “Allen”

de acuerdo con la norma DIN 912 8.8 (ver columna H in

la tabla paginà 10). El montaje de los motores MOOG,

especialmente de las series 1, 2 y 3, se facilitará consid-

erablemente si se utilizan llaves hexagonales terminados

en bola. Con estos motores la longitud del tornillo no será

superior a 40 mm. Los motores MOOG producen calor

durante su funcionamiento normal. Por esta razón es

conveniente montarlos en zonas ventiladas y con buena

disipación, p.ej. en un soporte metálico sucientemente

grande de la máquina. En caso de ser necesario, los

motores estarán protegidos para evitar su contacto con

supercies calientes. Antes de montar un acoplamiento

sería conveniente desengrasar el eje.Cuando se utilice

un desengrasante (disolvente de grasas, etc.) cuidar de

que este no se introduzca en el rodamiento, ya que podría

desaparecer la lubricación del mismo. Para disponer de

una transmisión ecaz del par se recomienda utilizar

acoplamientos especiales sujetos con apriete adecuado o

ajustados al eje por calor.

Atención: el motor se puede dañar si se aplica una fuerza

axial o radial excesiva durante su instalación.

Conexiones eléctricas

Para la conexión de los motores de la serie G400 MOOG,

es el mejor utilizar los conectadores y las características

de acoplamiento del cable indicadas en las tablas paginàs

12 y 13. Al usar no componentes de MOOG, las especi-

caciones del cable se deben satisfacer de cada manera.

Atención: Un motor en funcionamiento puede generar

tensiones muy elevadas que serán peligrosas. Asegúrese

de que no hay conductores o parte de ellos sin aisla-

miento.

El conexionado de los contactos del conector se describe

en las tablas siguientes. La conexión y desconexión del

motor se debe de realizar con el regulador apagado. No es

suciente con que el motor esté deshabilitado. Durante

la instalación se debe de prestar especial atención al

diámetro del cable de tierra (PE), el cual debe ser cor-

rectamente dimensionado de acuerdo a las normas de

seguridad vigentes.

Atención: Un diámetro de cable insuficiente provocará

un calentamiento inaceptable del mismo. Esto se traduce

en una reducción del rendimiento del motor, especial-

mente cuando los cables son largos.

Recomendamos el apantallamiento de los cables de

potencia y resolver. La pantalla se conectará a tierra por

ambos lados.

Instrucciones cuando se necesita una reparación.

Si un motor MOOG necesita una reparación, se deben

desmontar del mismo todos los accesorios que no hayan

sido montados por MOOG, tales como reductoras, poleas

dentadas, piñones, etc., ya que MOOG no puede garan-

tizar su correcta manipulación. Se debe limpiar la brida

delantera de suciedad y grasa. MOOG agradecerá una

detallada descripción del problema en el albarán de envío.

Se debe leer claramente en el albarán el mensaje “Para

reparar”. El motor deberá ser correctamente embalado

para evitar daños en el transporte.

Carga máxima axial y radial permitidas en el montaje de un servomotor MOOG

Tamaño motor G-1 G-2 G-3 G-4 G-5 G-6

Fuerza axial* 75N 150N 150N 300N 400N 500N

Fuerza radial* 300N 500N 500N 1000N 1600N 2000N

*: Durante su instalación. Cuando el motor trabaja, estas cargas son inferiores,ver catálogo.

Moog | Installation instructions G400 series

Wiring of signal cable and mating connector

(contact side of motor connector = rear view of

standard motor)

Anschlussbelegung Signalkabel und –gegen-

stecker (Draufsicht auf Motoranschdose,

Gegenstecker spiegelbildlich)

Collegamento della parte volante dei connet-

tori e dei cavi di segnale (lato contatti=vista

posteriore)

D

E

EN

F

I

Câblage des câbles de signaux et des con-

necteurs (vue de faces de connecteurs

moteurs)

Cableado entre el cable de señal y el connector

(lado de los contactos del motor = vista trasera

del motor)

Shield

Data-

REFSIN

SIN+

REFCOS

Data+

COS+

GND

Us

Temperature

sensor

Incremental sine (-)

Incremental sine (+)

Data asynchronous serial line

Hiperface(-)

Incremental cosine (-)

Data asynchronous serial line

Hiperface(+)

Incremental cosine (+)

Encoder supply (Vcc+)

Encoder supply (GND)

Inner shield

Vacant

Vacant

Vacant

Vacant

Vacant

Vacant

3

4

8

7

15

6

14

5

9

10

16

11

13

17

12

2

1

17

16

15

14

13

12

11

10

9

8

MOTOR

1

3

4

7

2

6

5

TEMPERATURE

SENSOR

ENCODER

Encoder supply (GND)

Encoder supply (Vcc+)

Inner shield

Incremental signal B (-)

Incremental signal A (-)

Commutation track T (-)

Commutation track S (+)

Zero signal (-)

Incremental signal A (+)

Zero signal (+)

Incremental signal B (+)

Commutation track S (-)

Commutation track R (+)

Commutation track T (+)

Commutation track R (-)

R

Us

S

GND

Shield

B+

Z+

R

T

B-

Z-

A+

A-

T

S

3

4

8

7

15

6

14

5

9

10

16

11

13

17

12

2

1

17

16

15

14

13

12

11

10

9

8

MOTOR

1

3

4

7

2

6

5

sensor

Temperature

TEMPERATURE

SENSOR

ENCODER

Stegmann incremental (for Type G2-G6) Stegmann absolute (for Type G2-G6)

Encoder supply (GND)

Encoder supply (Vcc+)

Clock synchronous serial line (+)

Inner shield

Incremental cosine (+)

Data synchronous serial line EnDat (+)

Supply feedback (GND)

Up sensor

0V sensor

Up

CLOCK

0V (Un)

Shield

B+

DATA

Supply feedback (+)

CLOCK

Clock synchronous serial line (-)

Incremental cosine (-)

B-

Data synchronous serial line EnDat (-)

DATA

Incremental sine (+)

A+

Incremental sine (-)

A-

3

4

8

7

15

6

14

5

9

10

16

11

13

17

12

2

1

17

16

15

14

13

12

11

10

9

8

MOTOR

1

3

4

7

2

6

5

Vacant

Vacant

sensor

Temperature

ENCODER

TEMPERATURE

SENSOR

Encoder supply (GND)

Encoder supply (Vcc+)

Inner shield

Incremental cosine (+)

Supply feedback (GND)

Up sensor

R-

0V sensor

Up

D-

0V (Un)

Shield

B+

C+

R+

Supply feedback (+)

D+

Incremental cosine (-)

B-

Absolute sine (-)

C-

Incremental sine (+)

A+

Incremental sine (-)

A-

Absolute sine (+)

Absolut cosine (-)

Absolut cosine (+)

Zero track (-)

Zero track (+)

3

4

8

7

15

6

14

5

9

10

16

11

13

17

12

2

1

17

16

15

14

13

12

11

10

9

8

MOTOR

1

3

4

7

2

6

5

sensor

Temperature

TEMPERATURE

SENSOR

ENCODER

Heidenhain incremental (for Type G2-G6) Heidenhain absolute (for Type G1-G6)

09/2008

Cable scheme for Stegmann and Heidenhain encoders 8x2x0,25mm2, stranded wires,

twisted paired, outer shield

Mating connector loose for Stegmann and Heidenhain encoders Model number: C08666-001

Wiring Schematics: Encoder Signal Connections

Verdrahtungsdiagramme: Anschlussbelegung Encoder

Schemi di collegamento: Connessioni di segnale encoder

Schémas de câblage

Diagramas esquemáticos del cableado

12

Wiring schematics: Power and Resolver Signal Connections

Verdrahtungsdiagramme: Anschlussbelegung Leistungsversorgung und Resolver

Schemi di collegamento: Connessione di segnale resover e di potenza

Schémas de câblage

Diagramas esquemáticos del cableado

Moog | Installation instructions G400 series

09/2008

ONLY VERSION WITH BRAKE

PROTECTIVE EARTH

6

-

W

+

V

U

5

1

2

4

MOTOR

5

4

1

6

2

Protective earth

U phase

V phase

W phase

Brake supply (+)

Brake supply (-)

N/S

Power connector Size 1

-

+

U

V

W

W

1

2

-

V

U

+

1

2

ONLY VERSION WITH BRAKE

PROTECTIVE EARTH

-

W

+

V

U

MOTOR

Protective earth

U phase

V phase

W phase

Brake supply (+)

Brake supply (-)

Vacant

Vacant

N/S

1

R2

8

S2

S4

R1

S1

S3

7

4

3

2

6

5

RESOLVER

11

4

35

6

12

9

10

2

1

7

8

Sin (+)

Sin (-)

Cos (+)

Cos (-)

TEMPERATURE

SENSOR

MOTOR

Vref (+)

Vref (-)

sensor

Temperature

TYPE

G-1

G-2

G-3

G-4

G-5 up to

G-5-x8

Power connector Size 1.5 TYPE

G-5-x9

G-6

Signal resolver connector1) TYPE

G-1

G-2

G-3

G-4

G-5

G-6

ONLY VERSION WITH BRAKE

PROTECTIVE EARTH

6

-

W

+

V

U

5

1

2

4

MOTOR

5

4

1

6

2

Protective earth

U phase

V phase

W phase

Brake supply (+)

Brake supply (-)

N/S

-

+

U

V

W

W

1

2

-

V

U

+

1

2

ONLY VERSION WITH BRAKE

PROTECTIVE EARTH

-

W

+

V

U

MOTOR

Protective earth

U phase

V phase

W phase

Brake supply (+)

Brake supply (-)

Vacant

Vacant

N/S

1) See order information; Feedback option: 01

Cable scheme 4x1.5mm2 power (G-1 to G-4)

4x2.5mm2power (G-5 upto G-5-x8)

2x1,0 mm2brake

outer shield

Mating connector loose Model number: C08365-001

Cable scheme 4x6.0mm2 power (565VDC motors)

4x10mm2 power (325VDC motors)

2x1,0 mm2brake

outer shield

Mating connector loose Model number: B47711-001

Cable scheme 4x2x0,25mm2, stranded wires,

twisted paired, outer shield

Mating connector loose Model number: C08485-001

13

Moog | Installation instructions G400 series

09/2008

Motor length

Motorlänge

Lunghezza motore

Longueur de moteur

Longitud del motor

The tables here below entail the “A” dimension

of the motors as indicated in the picture at the

top of the second page for each language. To

identify correctly the option, refer to the table

at page 15 of this manual.

Aus den folgenden Tabellen erhalten Sie die

Länge des Motors ( A dimension). Mit der

Typenbezeichnung und den „Type information“

auf Seite 15 können Sie feststellen, mit wel-

chen Komponenten Ihr Motor ausgestattet ist.

Le tabelle qui sotto contengono la dimensione

“A” dei motori come indicato nella gura in cima

alla seconda pagina di ogni lingua. Per identi-

care correttamente le opzioni, consultare la

tabella a pagina 15 di questo manuale.

Les tables ici ci-dessous nécessitent la dimen-

sion de “A” des moteurs comme indiqué dans

l‘image au dessus de la deuxième page pour

chaque langue. Pour identier correctement

l‘option, référez-vous au table couvert à la

page 15 de ce manuel.

Las tablas aquí debajo exigen la dimensión

de “A” de los motores según lo indicado en el

cuadro en la tapa de la segunda página para

cada lengua. Para identicar correctamente la

opción, reera al tabla en la página 15 de este

manual.

D

E

EN

F

I

G-1

Brake Feedback option A dimension mm

Stack length

no yes 01 02 03

04 05 06

07 -x2 -x4 -x6 -x8 -x9

135 155 175

171 191 211

136 156 176

171 191 211

G-2

Brake Feedback option A dimension mm

Stack length

no yes 01 02 03

04 05 06

07 -x2 -x4 -x6 -x8 -x9

109 122 147 198

115 128 154 205

115 128 154 205

134 147 173 224

115 128 154 205

126 139 164 215

152 165 190 241

152 165 190 241

161 174 199 250

152 165 190 241

G-3

Brake Feedback option A dimension mm

Stack length

no yes 01 02 03

04 05 06

07 -x2 -x4 -x6 -x8 -x9

114 140 165 203

114 140 165 203

114 140 165 203

130 156 181 219

114 140 165 203

136 162 187 225

155 180 206 244

155 180 206 244

163 188 214 252

155 180 206 244

G-4

Brake Feedback option A dimension mm

Stack length

no yes 01 02 03

04 05 06

07 -x2 -x4 -x6 -x8 -x9

133 146 171 222 273

133 146 171 222 273

133 146 171 222 273

133 146 171 222 273

133 146 171 222 273

154 167 192 243 294

175 188 213 264 315

175 188 213 264 315

175 188 213 264 315

175 188 213 264 315

G-5

Brake Feedback option A dimension mm

Stack length

no yes 01 02 03

04 05 06

07 -x2 -x4 -x6 -x8 -x9

170 195 220 271 322

169 194 220 271 321

169 194 220 271 321

169 194 220 271 321

169 194 220 271 321

184 209 235 286 336

211 236 262 313 363

211 236 262 313 363

211 236 262 313 363

211 236 262 313 363

G-6

Brake Feedback option A dimension mm

Stack length

no yes 01 02 03

04 05 06

07 -x2 -x4 -x6 -x8 -x9

187 225 265 301 377

186 224 262 301 377

186 224 262 301 377

186 224 262 301 377

186 224 262 301 377

224 262 300 338 414

245 283 321 360 436

245 283 321 360 436

245 283 321 360 436

245 283 321 360 436

14

Moog | Installation instructions G400 series

Type information

09/2008

1) Stack length:

Motor size

1 2 34 5 6

2 L20 L05 L05 L05 L10 L15

4 L40 L10 L15 L10 L20 L30

6 L60 L20 L25 L20 L30 L45

8 - L40 L40 L40 L50 L60

9 - - - L60 L70 L90

0 Special

Motor size:

1 40 mm (Flange)

2 55 mm (Flange)

3 70 mm (Flange)

4 100 mm (Flange)

5 140 mm (Flange)

6190 mm (Flange)

G

Winding voltage:

M

Low voltage: 300 V

DC

With NTC thermal sensor

V

High Voltage: 565 V

DC

With PTC thermal sensor

Cooling options:

-

Natural cooling

F

Fan cooling

for size 4/5/6

2) Nominal speed

xxx

rpm/100

3) Electrical option:

Brake options Rotable

connector Straight

connector Fixed

angled

connector

1 2

00

01

02

03

04

05

06

07

08

09 Special

Mechanical option:

Keyway Shaft

exit seal

00

01

02

03

04 Special

Feedback option:

Motor size

Resolver /

Encoder Type

1 2 34 5 6

00 Not allowed

01 2 poles resolver

02 - CKS36 CNS50 Incremental

03 -SKS36 SRS50 Absolut single turn

04 - SKM36 SRM50 Absolut multi turn

05 - ERN1185 ERN1387 Incremental

06 ECN1113 ECN1313 Absolut single turn

07 EQN1125 EQN1325 Absolut multi turn

08 Special

Stegmann

Heidenhain

Special version

00 Standard version

EXAMPLE:

Standard version

Encoder Heidenhain ECN1313 abs. sinlge turn

Plain shaft, no shaft seal

Standard electrical version

(Option 2, brake 4.5 Nm, rotatable connectors)

Nominal speed: 4700 rpm

Active length: 40 x 0.1 inch = 4 inches

Winding voltage: 565 VDC

Natural cooling

Motorsize: Frame size 70 mm

Series: Fastact G

G

Motor size

1 2 34 5 6

Brake option 1

(Low torque) 0.4

Nm 1

Nm 2

Nm 9

Nm 18

Nm 30

Nm

Brake option 2

(High torque) - - 4.5

Nm 18 4)

Nm 30

Nm 72

Nm

3 V 0 4 7 0 2 0 0 0 6 00- 8

1) Active length in 0.1 inch

(for G-1 in mm)

2) Example:

rpm = 3500 xxx = 035

3) Resolver motors come

with xed angled connectors

Encoder motors come

with rotatable angled connectors

4) With encoder holding

torque 14.5 Nm ( 128.5 lb)

15

What moves your World

Argentina

+54 11 4326 5916

Australia

+61 3 9561 6044

Austria

+43 664 144 65 80

Brazil

+55 11 3572 0400

China

+86 21 2893 1600

Finland

+358 9 2517 2730

info.[email protected]

France

+33 1 4560 7000

Germany

+49 7031 622 0

Hong Kong

+852 2 635 3200

India

+91 80 4120 8799

Ireland

+353 21 451 9000

Italy

+39 0332 421 111

Japan

+81 463 55 3767

South Korea

+82 31 764 6711

Luxembourg

+352 40 46 401

Netherlands

+31 252 462 000

Norway

+47 64 94 19 48

Russia

+7 31713 1811

Singapore

+65 6773 6238

South Africa

+27 12 653 6768

Spain

+34 902 133 240

Sweden

+46 31 680 060

Switzerland

+41 71 394 5010

United Kingdom

+44 1684 29 6600

USA

+1 716 652 2000

taKE a closEr looK.

Moog solutions are only a click away. Visit our Web site for more

information and the Moog facility nearest you.

www.moog.com/industrial

©2008 Moog, Inc.

Moog is a registered trademark of Moog Inc. All trademarks as indicated

herein are the property of Moog Inc. and its subsidiaries. All rights reserved.

Moog G400

C08285-001 Rev. A

This manual suits for next models

6

Table of contents

Languages:

Other Moog Servo Drive manuals

Popular Servo Drive manuals by other brands

Danfoss

Danfoss 176F3166 installation instructions

Kollmorgen

Kollmorgen S20260 installation guide

Sanyo Denki

Sanyo Denki SANMOTION R3E manual

Smitec

Smitec COSMOS 301 Series Installation, use and maintenance manual

Shihlin electric

Shihlin electric SDA Series user manual

BLUM

BLUM Tandem installation instructions

Engel

Engel HBI22 Series operating manual

Fagor

Fagor ACSD series Original instructions

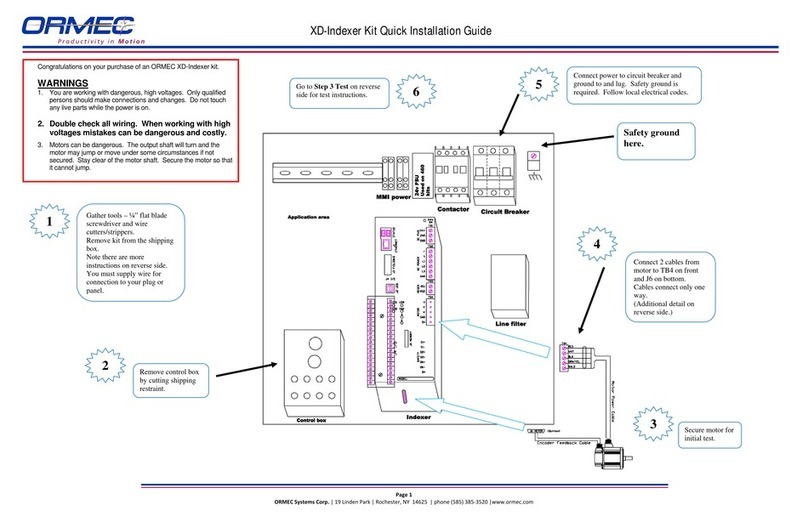

Ormec

Ormec XD-Indexer Kit Quick installation guide

Sanyo Denki

Sanyo Denki Sanmotion R instruction manual

Lenze

Lenze L-force Drives 9400 Series Mounting instructions

SSD Parvex

SSD Parvex DIGIVEX Little Drive Servoamplifier User and commissioning manual