P/N: 403001682_01 Änderungen vorbehalten / subject to change 06/2019

1Allgemeine Beschreibung

Magnetostriktiver Wegaufnehmer für direkte, genaue und

absolute Messung von Wegen bzw. Längen der Steuerungs-,

Regelungs- und Messtechnik.

2Sicherheitshinweise

2.1 Bestimmungsgemäße Verwendung

Der Wegaufnehmer wird zu seiner Verwendung in eine

Maschine oder Anlage eingebaut. Er bildet zusammen mit

einer Steuerung ein Wegmesssystem und darf auch nur für

diese Aufgabe eingesetzt werden.

Unbefugte Eingriffe, nicht bestimmungsgemäße

Verwendung oder Nichtbeachtung der Montagehinweise

führen zum Verlust von Gewährleistungs-, Garantie- und

Haftungsansprüchen.

2.2 Installation und Inbetriebnahme

Der Wegaufnehmer ist nur von Fachpersonal und unter

Berücksichtigung aller geltenden Sicherheitsbestimmungen in

Betrieb zu nehmen.

Alle Maßnahmen zum Schutz von Personen und Sachen bei

einem Defekt des Wegaufnehmers müssen vor der

Inbetriebnahme getroffen werden.

Starke magnetische oder elektromagnetische Felder in

unmittelbarer Nähe zum Wegaufnehmer können zu

fehlerhaften Signalen führen!

2.3 Anschlüsse prüfen

Falsche Verbindungen und Überspannung können zur

Beschädigung des Wegaufnehmers führen. Prüfen Sie deshalb

vor dem Einschalten die Anschlüsse immer sorgfältig.

2.4 Einschalten des Systems

Das System kann beim Einschalten unkontrollierte

Bewegungen ausführen, vor allem wenn der

Wegaufnehmer Teil eines Regelsystems ist, dessen

Parameter noch nicht eingestellt sind. Stellen Sie daher

sicher, dass hiervon keine Gefahren für Personen und

Sachen ausgehen können.

2.5 Messwerte prüfen

Nach dem Austausch eines Wegaufnehmers wird empfohlen,

die Ausgangswerte in der Anfangs- und Endstellung des

Positionsgebers im Handbetrieb zu überprüfen

(Änderungen oder fertigungsbedingte Streuungen

vorbehalten).

2.6 Funktionsfähigkeit prüfen

Die Funktionsfähigkeit des Wegaufnehmers und aller damit

verbundenen Komponenten ist regelmäßig zu überprüfen und

zu protokollieren.

2.7 Funktionsstörung

Wenn der Wegaufnehmer nicht ordnungsgemäß arbeitet, ist er

außer Betrieb zu nehmen und gegen unbefugte Benutzung zu

sichern.

2.8. Begrenzung Einsatzbereiche

Unsere Produkte sind regelmäßig nicht für Luft- und

Raumfahrtanwendungen zugelassen und dürfen nicht in

kerntechnischen oder militärischen, insbesondere ABC-

relevanten Applikationen verwendet werden.

Weitere Informationen s. unsere AGBs.

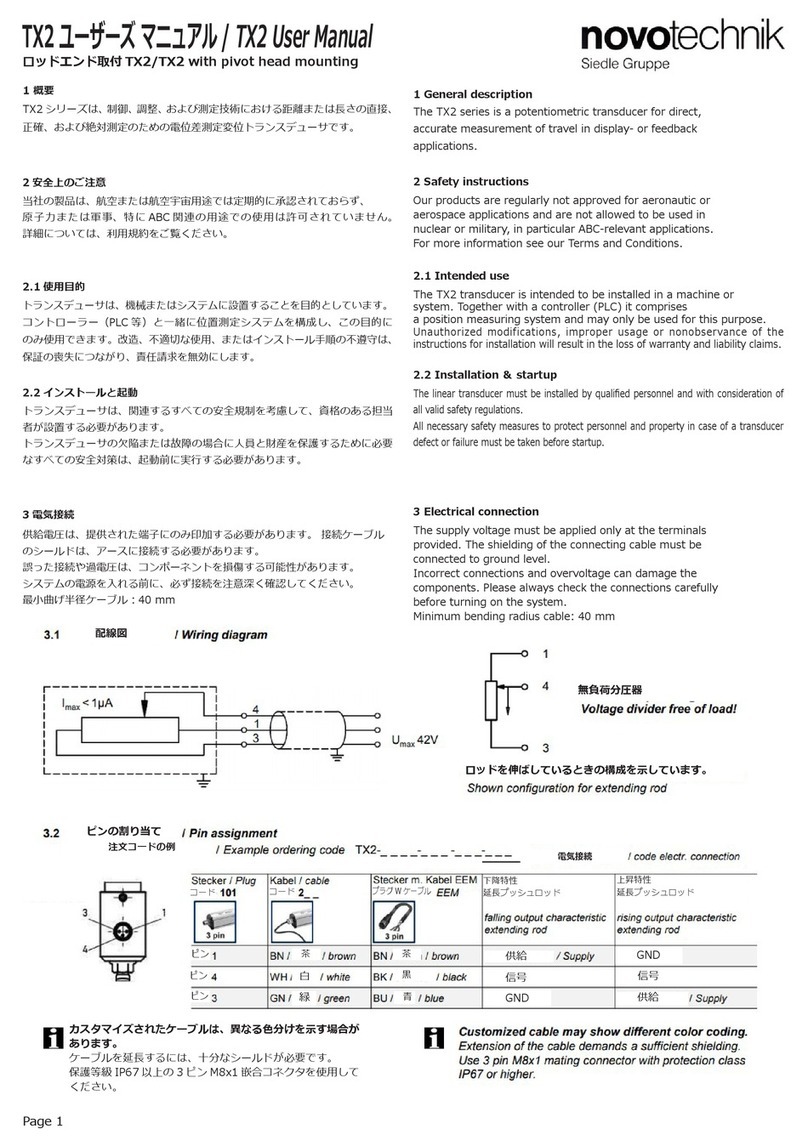

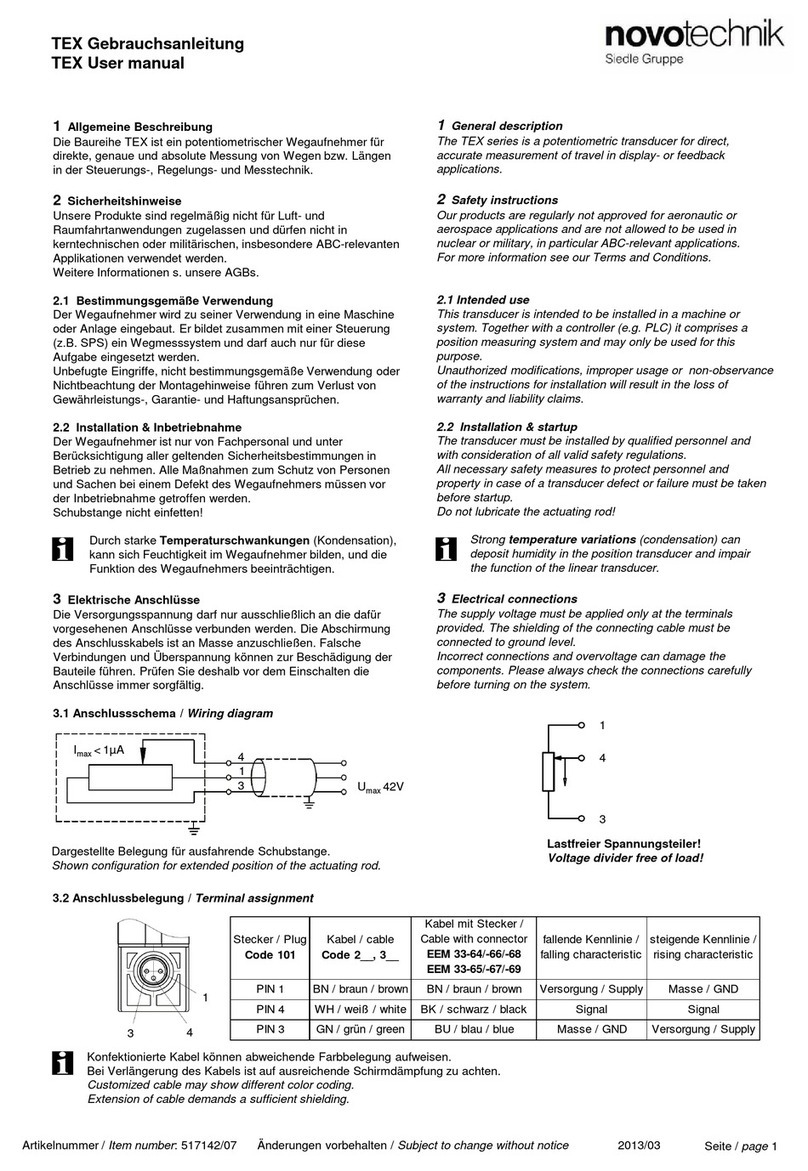

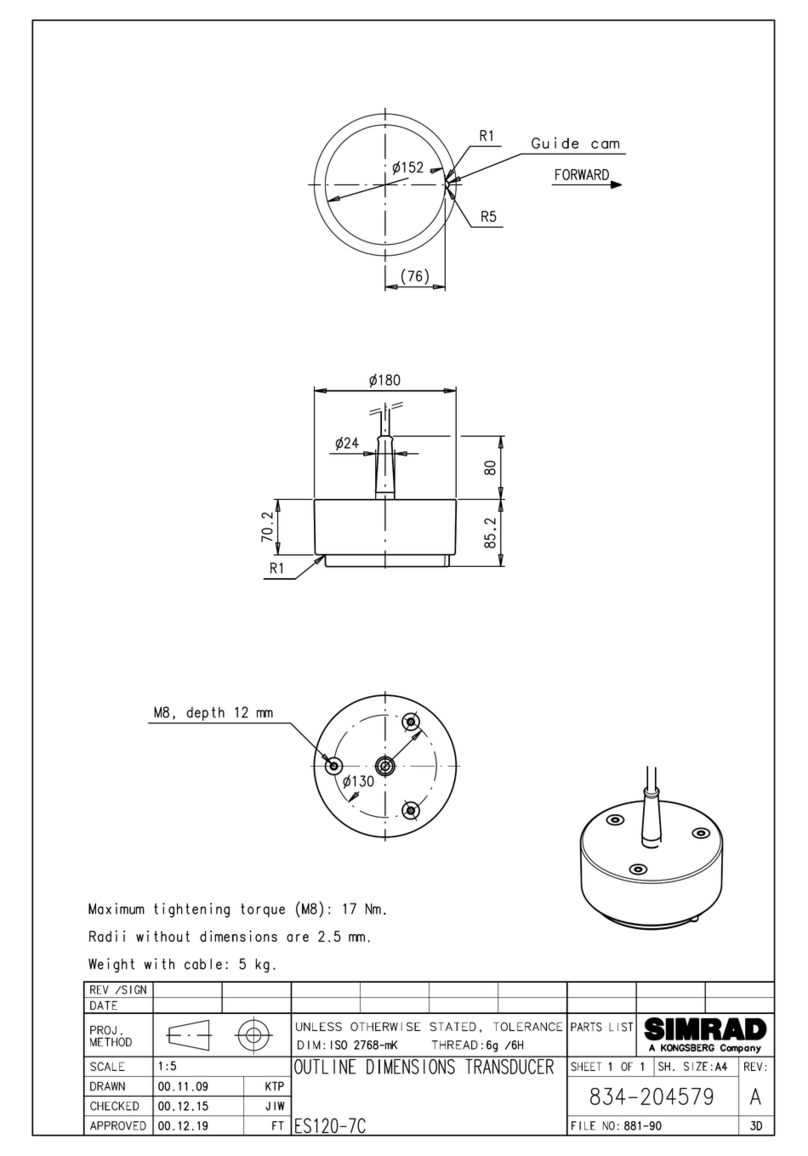

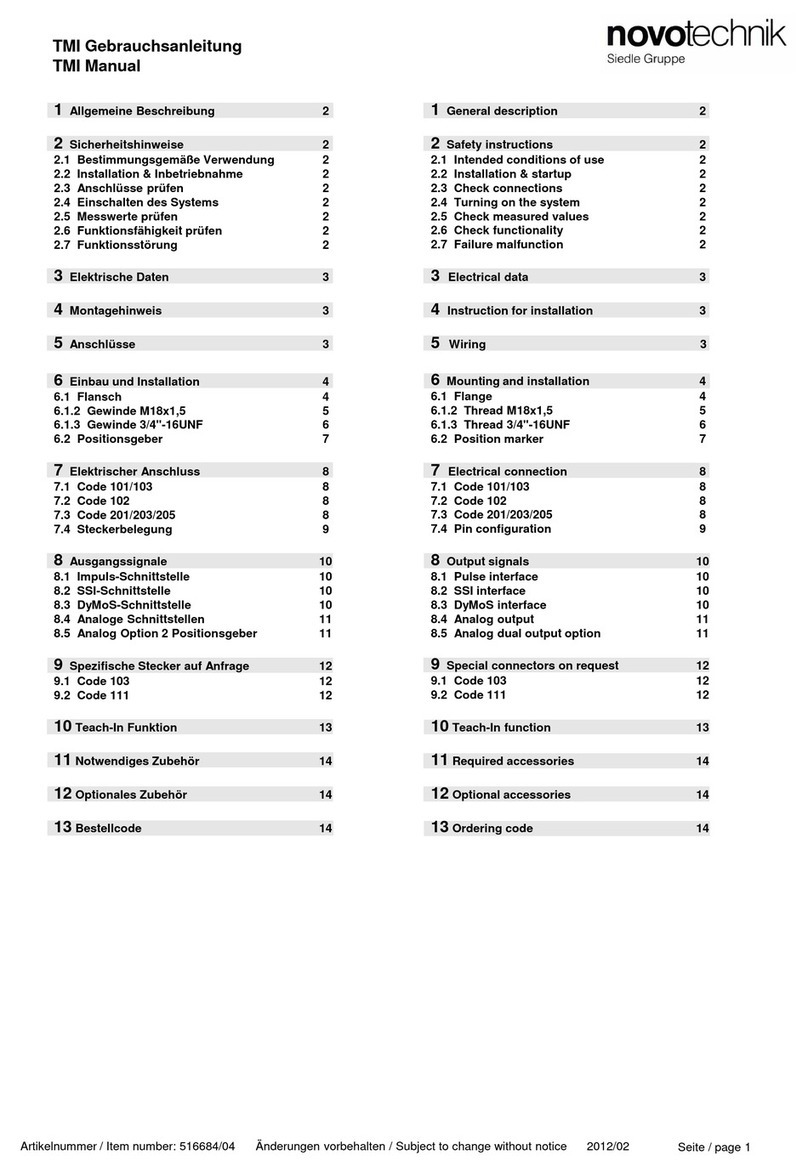

3 Montagehinweise

Alle relevanten Dimensionen siehe Zeichnung

(https://www.novotechnik.de/download/cad-daten)

Seite / Page 1

TM1 Gebrauchsanleitung

TM1 User Manual

1General description

This device is a magnetostrictive transducer for direct, precise

and absolute measurement of a linear position in control,

regulation and measuring applications.

2Safety instructions

2.1 Intended conditions of use

The transducer is intended to be installed in a machine or

system. Together with a controller (e.g. PLC) it comprises a

position measuring system and may only be used for this

purpose.

Unauthorized modifications, improper usage or non-

observance of the instructions for installation will result in

the loss of warranty and and voids all manufacturer

liability claims.

2.2 Installation and startup

The transducer must be installed only by qualified personnel in

consideration of all relevant safety regulations.

All necessary safety measures to protect personnel and

property in case of a transducer defect or failure must be

taken before startup.

Strong magnetic or electromagnetic fields in close

proximity of the transducer may lead to faulty signals!

2.3 Check connections

Improper connections and overvoltage can damage the

transducer. Please always check the connections carefully

before turning on the system.

2.4 Turning on the system

The system may execute uncontrolled movements

during first turning-on mainly when the transducer is part

of a control system whose parameters have not yet been

set. Therefore make sure that hereof no dangers for

personnel and property can result.

2.5 Check output values

After replacement of a transducer, it is advisable to verify the

output values for start- and end position of the position marker

in manual mode (transducers are subject to modification or

manufacturing tolerances).

2.6 Check functionality

The functionality of the transducer system and all its

associated components should be regularly checked and

recorded.

2.7 Failure malfunction

If the transducer system doesn‘t operate properly, it should be

taken out of service and protected against unauthorized use.

2.8. Limitations for application

Our products are regularly not approved for aeronautic or

aerospace applications and are not allowed to be used in

nuclear or military, in particular ABC-relevant applications.

For more information see our Terms and Conditions.

3 Instructions for installation

All relevant dimensions see drawing

(https://www.novotechnik.de/en/downloads/cad-data).