10 -

SUB - Ver. 03

D811036_03

MANUALE PER L’INSTALLAZIONE

ITALIANO

Nel ringraziarVi per la preferenza accordata a questo prodotto, la ditta è

certa che da esso otterrete le prestazioni necessarie al Vostro uso.

Leggeteattentamente l’opuscolo “AVVERTENZE” ed il “LIBRETTO ISTRU-

ZIONI” che accompagnano questo prodotto, in quanto forniscono impor-

tanti indicazioni riguardanti la sicurezza, l’installazione, l’uso e la manuten-

zione. Questo prodotto risponde alle norme riconosciute della tecnica e

delle disposizioni relative alla sicurezza. Confermiamo che è conforme alle

seguenti Direttive Europee: 73/23/CEE, 98/37 CEE e modifiche successive.

1) GENERALITÀ

L’attuatoreoleodinamicoSUB è la soluzione ideale per applicazioni interrate

sottocardine. Risolve brillantemente i problemi di estetica dell’automazio-

ne. L’attuatore SUB è realizzato con un unico monoblocco a tenuta stagna

contenente la centralina idraulica - martinetto, che permette di ottenere

un’installazione completamente interrata e priva di qualsiasi collegamento

idraulico. La chiusura del cancello è mantenuta da un’elettroserratura

oppure dal blocco idraulico nelle versioni SUB munite

di tale dispositivo. Le versioni dotate di rallentamenti permettono un

accostamento in apertura e chiusura senza fastidiosi sbattimenti. La forza

di spinta si regola con estrema precisione mediante due valvole by-pass

che costituiscono la sicurezza antischiacciamento. Il funzionamento a fine

corsa è regolato elettronicamente nel quadro di comando mediante

temporizzatore. Rimuovendo un apposito tappo sulla copertura si può

accedere facilmente allo sblocco d’emergenza, che si attiva con l’apposita

chiave in dotazione.

2) SICUREZZA GENERALE

ATTENZIONE! Una installazione errata o un uso improprio del prodot-

to, può creare danni a persone, animali o cose.

• Leggete attentamente l’opuscolo ”Avvertenze” ed il ”Libretto istruzio-

ni” che accompagnano questo prodotto, in quanto forniscono Impor-

tanti indicazioni riguardanti la sicurezza, l’installazione, l’uso e la

manutenzione.

• Smaltire i materiali di imballo (plastica, cartone, polistirolo, ecc.) secon-

do quanto previsto dalle norme vigenti. Non lasciare buste di nylon e

polistirolo a portata dei bambini.

• Conservare le istruzioni per allegarle al fascicolo tecnico e per consul-

tazioni future.

• Questo prodotto è stato progettato e costruito esclusivamente per

l’utilizzo indicato in questa documentazione.

Usi non indicati in qAuesta documentazione potrebbero essere fonte di

danni al prodotto e fonte di pericolo.

• La Ditta declina qualsiasi responsabilità derivante dall’uso impro-

prio o diverso da quello per cui è destinato ed indicato nella

presente documentazione.

• Non installare il prodotto in atmosfera esplosiva.

• Gli elementi costruttivi della macchina devono essere in accordo con le

seguenti Direttive Europee: 73/23/CEE, 98/37 CEE e modifiche succes-

sive. Per tutti i Paesi extra CEE, oltre alle norme nazionali vigenti, per

un buon livello di sicurezza è opportuno rispettare anche le norme

sopracitate.

• La Ditta declina qualsiasi responsabilità dall’inosservanza della Buona

Tecnica nella costruzione delle chiusure (porte, cancelli, ecc.), nonché

dalle deformazioni che potrebbero verificarsi durante l’uso.

• L’installazione deve essere in accordo con quanto previsto dalle Direttive

Europee: 73/23/CEE, 98/37 CEE e modifiche successive.

• Togliere l’alimentazione elettrica, prima di qualsiasi intervento sull’im-

pianto. Scollegare anche eventuali batterie tampone se presenti.

• Prevedere sulla rete di alimentazione dell’automazione, un interruttore

o un magnetotermico onnipolare con distanza di apertura dei contatti

uguale o superiore a 3mm.

• Verificare che a monte della rete di alimentazione, vi sia un interruttore

differenziale con soglia da 0.03A.

• Verificare se l’impianto di terra è realizzato correttamente: collegare

tutte le parti metalliche della chiusura (porte, cancelli, ecc.) e tutti i

componenti dell’impianto provvisti di morsetto di terra.

• Applicare tutti i dispositivi di sicurezza (fotocellule, coste sensibili, ecc.)

necessari a proteggere l’area da pericoli di schiacciamento,

convogliamento, cesoiamento, secondo ed in conformità alle direttive e

norme tecniche applicabili.

• Applicare almeno un dispositivo di segnalazione luminosa (lampeggian-

te) in posizione visibile, fissare alla struttura un cartello di Attenzione.

• La Ditta declina ogni responsabilità ai fini della sicurezza e del buon

funzionamento dell’automazione se vengono impiegati componenti di

altri produttori.

• Usare esclusivamente parti originali per qualsia nzione o

riparazione.

• Non eseguire alcuna modifica ai componenti dell’automazione se non

espressamente autorizzata dalla Ditta.

• Istruire l’utilizzatore dell’impianto per quanto riguarda i sistemi di coman-

do applicati e l’esecuzione dell’apertura manuale in caso di emergenza.

• Non permettere a persone e bambini di sostare nell’area d’azione

dell’automazione.

• Non lasciare radiocomandi o altri dispositivi di comando alla portata dei

bambini onde evitare azionamenti involontari dell’automazione.

• L’utilizzatore deve evitare qualsiasi tentativo di intervento o riparazione

dell’automazione e rivolgersi solo a personale qualificato.

• Tutto quello che non è espressamente previsto in queste istruzioni, non

è permesso.

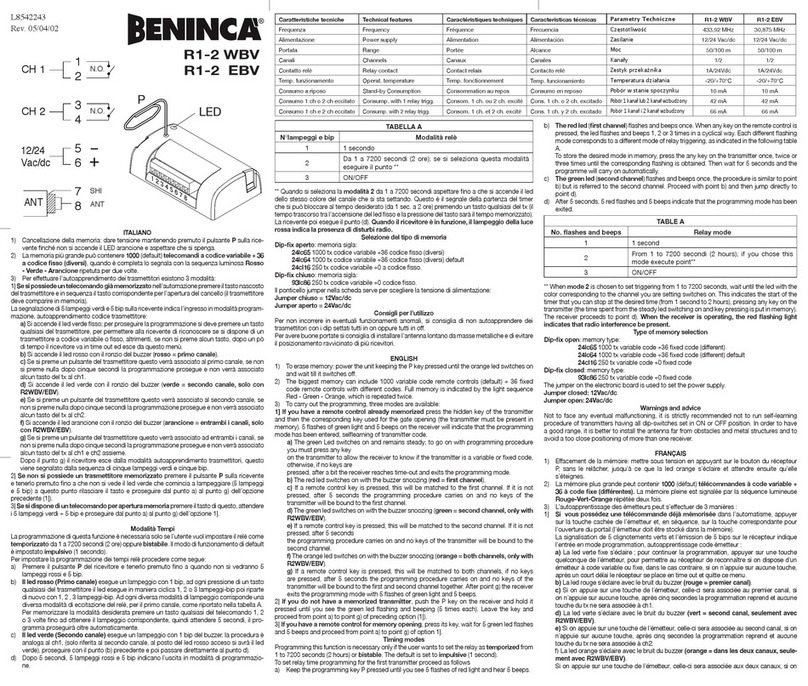

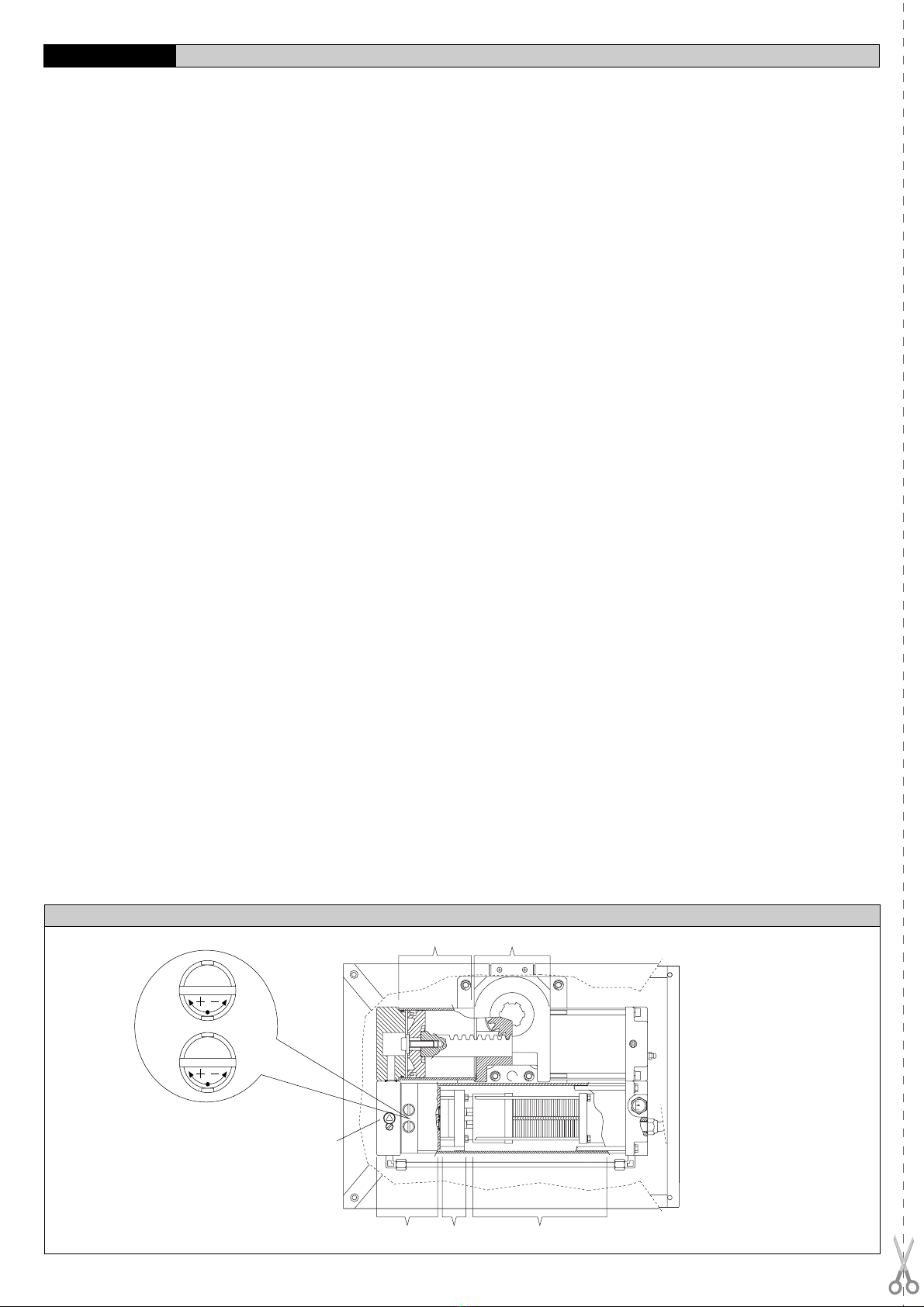

3) PARTI PRINCIPALI DELL’AUTOMAZIONE

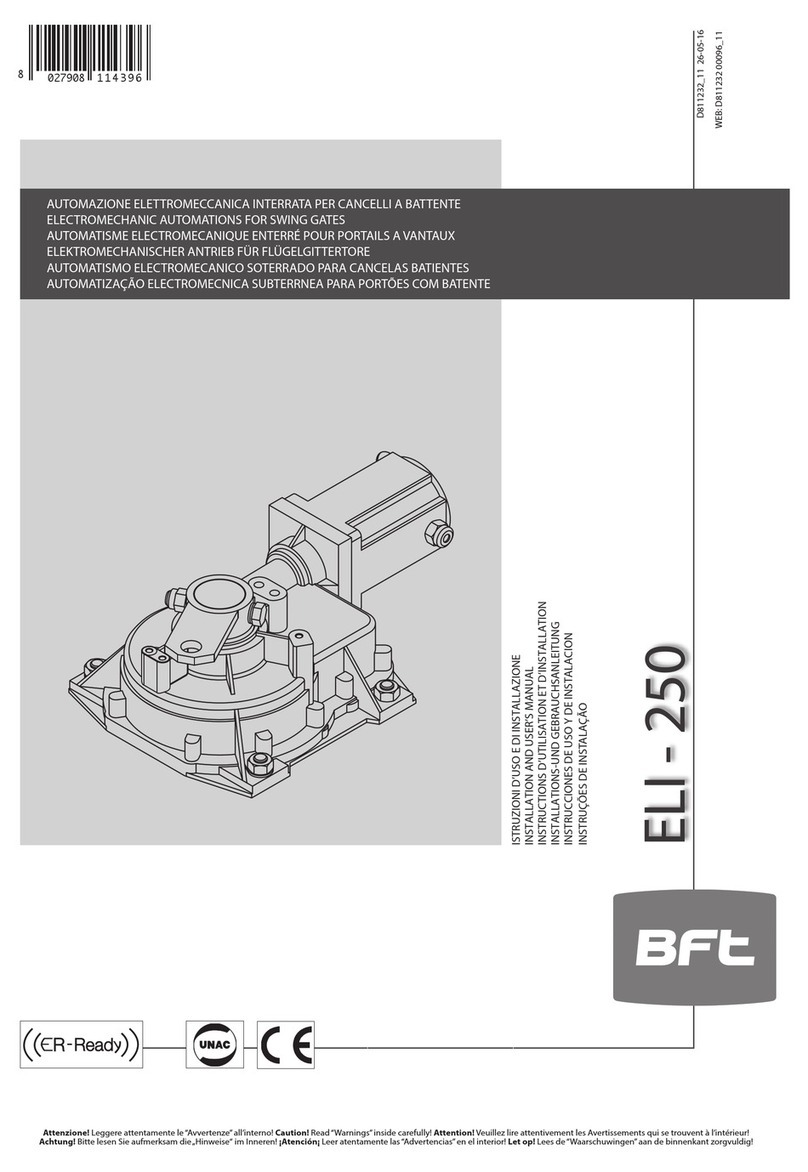

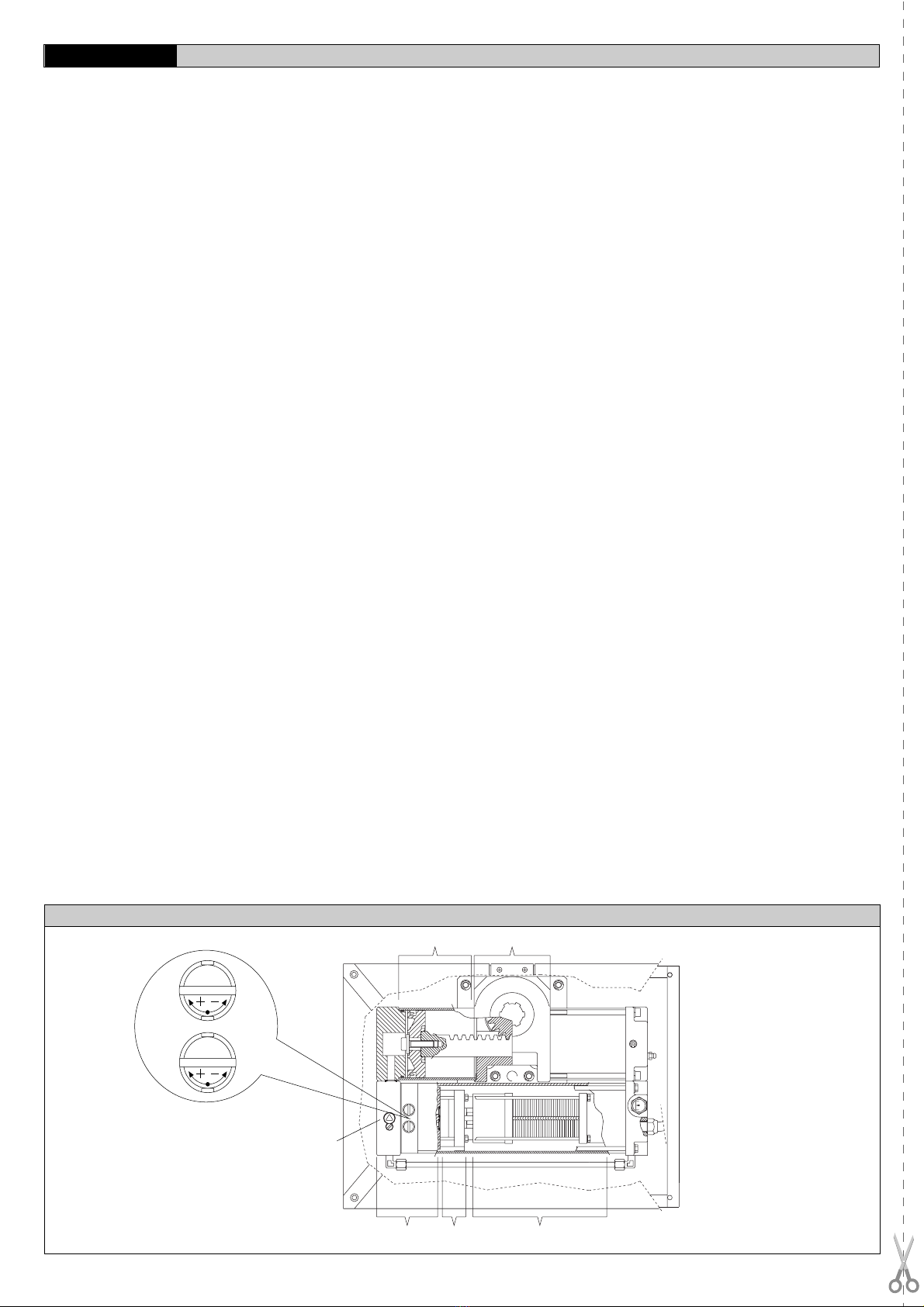

Attuatore oleodinamico monoblocco (fig.1) costituito da :

M) Motore monofase 2 poli protetto da disgiuntore termico.

P) Pompa idraulica a lobi.

D) Distributore con valvole di regolazione.

PC) Martinetto - cremagliera - pignone.

Componenti in dotazione: chiave di sblocco e regolazione by-pass -

condensatore - boccola scanalata - manuale istruzione.

ATTENZIONE: L’attuatore può essere destro o sinistro e per convenzione

si osserva il cancello dal lato interno (verso di apertura). L’attuatore destro

o sinistro, è identificabile dalla posizione del perno di sblocco “PST”. In fig.1

è rappresentato un attuatore sinistro.

4) ACCESSORI

- Cassa di fondazione portante CPS (predispone all’automazione).

- Cassa di fondazione non portante CID.

- Braccio a slitta BSC (per montaggio fuoricardine).

5) DATI TECNICI

Alimentazione monofase ....................................... 230V~ ±10% 50/60 Hz

Giri motore ................................................................................. 2800 min-1

Giri albero uscita ............................................................. Vedere Tabella1

Potenza assorbita ............................................................................ 250 W

Condensatore ................................................................................... 6.3 µF

Corrente assorbita ............................................................................. 1.4 A

Coppia max.................................................................................... 400 Nm

Pressione ..................................................................... max 3MPa (30 bar)

Portata pompa ................................................................. Vedere Tabella1

Reazione all’urto ............................................................. Frizione idraulica

Manovra manuale .......................................................... Chiave di sblocco

Max n°manovre .........................................................................24ore 500

Protezione termica .......................................................................... 160 °C

Condizioni ambiente .................................................... da -10 °C a +60 C°

Grado di protezione ........................................................................... IP 67

Peso attuatore ..................... SUB 220N (~22 kg) - SUB G 240N (~24 kg)

Olio.............................................................................................. IDROLUX

Dimensioni ................................................................................... Vedi fig.2

(*) Tensioni speciali a richiesta.

6) INSTALLAZIONE DELL’ATTUATORE

6.1) Verifiche preliminari

Controllare:

- Che la struttura delle ante sia robusta e rigida.

- Che la cerniera superiore sia in buono stato e possibilmente del tipo

regolabile.

- Che sia possibile eseguire lo scavo per l’interramento della cassa sotto

il cardine oppure fuori cardine per applicazioni con braccio a slitta.

- Che siano installate le battute d’arresto delle ante.

- Sistemare o sostituire le parti difettose o usurate.

In fig.3, è riportato un esploso dell’installazione. L’affidabilità e la sicurez-

za dell’automazione è direttamente influenzata dallo stato della struttura

del cancello.

6.2) Predisposizione impianto elettrico

Predisporre l’impianto elettrico come indicato in fig.4 facendo riferimento

alle norme vigenti per gli impianti elettrici CEI 64-8, IEC364, armonizzazione

HD384 ed altre norme nazionali. Tenere nettamente separati i collegamen-

ti di alimentazione di rete dai collegamenti di servizio (fotocellule, coste

sensibili, dispositivi di comando ecc.).

ATTENZIONE: Per il collegamento alla rete, utilizzare cavo multipolare

del tipo previsto dalle normative precedentemente citate (a titolo di

esempio se il cavo non è protetto deve essere almeno pari a H07 RN-F