047U52948 Novembre 2015 - November 2015

N143

ValVole di intercettazione combustibile qualificate inail

Fuel shut-oFF valve INaIl complIaNt

n143

Descrizione - Description

Valvole di sicurezza ad azione positiva, non azionate da energia esterna, costruite allo scopo di intercettare il usso di

combustibile al bruciatore per evitare che la temperatura dell’acqua, nel circuito di mandata dell’impianto, raggiunga il valore

della temperatura di ebollizione. La chiusura della valvola avviene per:

• Foratura o taglio del capillare e/o del bulbo sensore.

Essendo valvole ad azione positiva in questo caso non è più possibile riarmare la valvola.

• Innalzamento della temperatura dell’acqua no a raggiungere la temperatura di taratura. In questo caso è possibile riarmare

la valvola solo se la temperatura scende di almeno 11±2 °C.

Le valvole N143 sono conformi alla Direttiva“PED”2014/68/UE, tarate e qualicate INAIL (secondo la“Raccolta R”- specicazioni

tecniche applicative del titolo II del D.M. 01/12/1975). A corredo di ogni valvola viene fornito il verbale di taratura in copia

originale. Questo documento oltre ai dati tecnici della valvola contiene anche il numero di matricola che viene riportato

anche nel sigillo ssato al corpo valvola. Il documento viene timbrato e convalidato dal tecnico della INAIL che ha assistito alla

taratura.

Positive action safety valves, not enabled by external energy, designed to intercept the ow of fuel to the burner in order to prevent the

water temperature in the system delivery circuit from reaching the boiling temperature value. The valve closes with:

• the perforation or cutting of the capillary pipe and/or the sensor bulb. As these are positive action valves, they cannot be reset in

this case.

• the rising water temperature, when it reaches the calibration point. In this case, the valve can be reset but only if the temperature falls

to at least 11±2 °C.

The N143 valves comply with “PED” directive 2014/68/EU, and are calibrated and approved by INAIL (in accordance with “R” collection

Technical application specications of Title II of Ministerial Decree 01/12/1975). Each valve is supplied with an original copy of the

calibration report. This document contains not only the technical data of the valve, but also the serial number (also shown on the

seal on the valve itself). The document is stamped and validated by the INAIL technician who witnessed the calibration operation.

Nota. Note.

Il verbale di taratura deve essere conservato con estrema cura in quanto in caso di smarrimento non è possibile rilasciare duplicati.

The calibration report must be stored with great care; copies cannot be issued if the original is lost.

N143

MADE IN ITALY

0497

Installazione - Installation

• E’necessario chiudere il usso del gas/combustibile prima dell’installazione.

• Vericare che la pressione di linea NON SIA SUPERIORE alla pressione massima dichiarata sull’etichetta del prodotto.

• Normalmente si installano a valle degli organi di regolazione e devono essere installate con la freccia (indicata sul corpo (8)

dell’apparecchio) rivolta verso l’utenza. Possono essere installate anche in posizione verticale senza che ne venga pregiudicato il

corretto funzionamento. Non possono essere posizionate capovolte (con la manopola (1) rivolta verso il basso).

• Durante l’installazione evitare che detriti o residui metallici penetrino all’interno dell’apparecchio.

• Se l’apparecchio è lettato vericare che la lunghezza del letto della tubazione non sia eccessiva per non danneggiare il corpo

dell’apparecchio in fase di avvitamento. Non usare la manopola come leva per l’avvitamento ma servirsi dell’apposito utensile.

• Se l’apparecchio è angiato vericare che le controange di ingresso e uscita siano perfettamente parallele per evitare di sottoporre

il corpo a inutili sforzi meccanici, calcolare inoltre lo spazio per l’inserimento della guarnizione di tenuta. Se a guarnizioni inserite lo

spazio rimanente è eccessivo non cercare di colmarlo stringendo eccessivamente i bulloni dell’apparecchio.

• In ogni caso dopo l’installazione vericare la tenuta dell’impianto.

• E’necessario che il bulbo (16) col relativo pozzetto (13) venga inserito immerso nella corrente del uido in uscita dalla caldaia entro

1 m dalla caldaia stessa. Accertarsi che tra il bulbo (16) e la caldaia non ci siano organi di intercettazione.

• Fissare il bulbo (16) al pozzetto (13) serrando l’apposita vite (12) e piombare tramite l’apposito sigillo (14).

• Riempire il pozzetto con pasta o liquido (es. olio diatermico) ad alta conducibilità termica per garantire un perfetto contatto

termico tra l’interno del tubo e il bulbo (16).

• Avvolgere il capillare in eccesso e sistemarlo in prossimità del corpo valvola (7). Assicurarsi che il capillare non venga in alcun modo

danneggiato, schiacciato o curvato in modo eccessivo.

• Non modicare la posizione del gruppo di sgancio (15) (tra l’altro piombato tramite apposito sigillo (11) nella corretta posizione

in fase di fabbricazione).

• It is necessary to close the gas/fuel ow before installing.

• Check the line pressure IS NO GREATER than the maximum pressure declared on the product label.

• They are usually installed downstream from the regulation elements. Install with the arrow (indicated on the body (8) of the device)

facing towards the service supply. They can also be installed vertically, without jeopardising their functioning.

They cannot be positioned upside down (with the knob (1) facing downwards).

• When installing, make sure no debris or metal residue enters the device.

• If the device is threaded, check that the pipe thread is not too long, as this could damage the device body during the threading phase.

Do not use the knob as a lever when threading; use the appropriate tool.

• If the device is anged, make sure the input/output counter-anges are perfectly parallel so the body is not subjected to unnecessary

mechanical stress. Calculate the space for inserting the gasket. If there is too much remaining space once the gasket has been inserted,

do not try to ll it by over-tightening the device bolts.

• In any case, check the system seal after installing the device.

• The bulb (16) and its housing (13) must be immersed in the uid owing out of the boiler, no further than 1m from the boiler itself. Make sure

there are no interception devices between the bulb (16) and the boiler.

• Fix the bulb (16) to the housing (13), tightening the screw (12) and

plumbing with the seal (14).

• Fill the housing with paste or liquid (e.g. diathermic oil) with high

thermal conductivity to ensure the perfect thermal contact between

the inside of the pipe and the bulb (16).

• Wind up the excess capillary pipe and position it near the body of the

valve (7). Make sure the capillary pipe is not damaged, crushed or too bent.

• Do not alter the position of the release unit (15) (plumbed with a seal

(11) in the correct position during manufacture).

Avvertenza. Warning.

Le operazioni di installazione/cablaggio/manutenzione devono essere eseguite da personale qualicato.

Installation/wiring/maintenance operations must be carried out by qualied personnel.

YES NO

4

Versioni e codici - Versions and product codes

Codice

Product code

Misura

Size

Temp. di taratura

Calibration temp.

Tipologia attacchi

Connections type

N143Y003 1/2”

98 °C

Attacchi

Filettati

Threaded

connections

N143Y004 3/4”

N143Y005 1”

N143Y006 1 1/4”

N143Y007 1 1/2”

N143Y008 2”

N143Y033 1/2”

110 °C

N143Y034 3/4”

N143Y035 1”

N143Y036 1 1/4”

N143Y037 1 1/2”

N143Y038 2”

N143Y106 DN65

98 °C

Attacchi

Flangiati

Flanged

connections

N143Y108 DN80

N143Y110 DN100

N143Y112 DN125

N143Y115 DN150

N143Y136 DN65

110 °C

N143Y138 DN80

N143Y140 DN100

N143Y142 DN125

N143Y145 DN150

Dati tecnici - Technical data

• Campo di temperatura ambiente valvola: -15÷70 °C

• Pressione massima di esercizio valvola: 1 bar

• Temperatura di taratura: 98 °C (+0 -5 °C) ; 110 °C (+0 -5 °C)

• Impiego: gas (metano, gas di città, GPL), gasolio e olio

combustibile

• Attacchi lettati Rp (corpi ottone): (1/2” - 3/4” - 1”) secondo

EN 10226

• Attacchi lettati Rp: (1 1/4”- 1 1/2”- 2”) secondo EN 10226

• Attacchi angiati PN16: (DN65÷DN150) secondo ISO 7005

• Attacco pozzetto: G 1/2”

• Lunghezza capillare: 5 m

• Resistenza meccanica valvola: Gruppo 2 (secondo EN

13611:2007)

• Valve temperature range: -15÷70 °C

• Max. valve working pressure: 1 bar

• Calibration temperature: 98 °C (+0 -5 °C) ; 110 °C (+0 -5 °C)

• Use: gas (methane, city gas, LPG), diesel oil and fuel oil

• Rp threaded connections (body in brass): (1/2” - 3/4” - 1”) in

accordance with EN 10226

• Rp threaded connections: (1 1/4” - 1 1/2” - 2”) in accordance

with EN 10226

• PN16 anged connections: (DN65 ÷ DN150) in accordance

with ISO 7005

• Housing connection: G 1/2”

• Capillary pipe length: 5 m

• Valve mechanical resistance: Group 2 (in accordance with EN

13611:2007)

Materiali - Materials

• Corpi e coperchi DN15÷25: ottone OT-58 (UNI EN 12164)

• Corpi e coperchi DN32÷150: alluminio pressofuso (UNI EN 1706)

• Componenti interni: alluminio 11S (UNI 9002-5), acciaio Inox 430 F (UNI EN 10088), ottone OT-58 (UNI EN 12164)

• Pozzetto: ottone OT-58 (UNI EN 12164)

• Organi di tenuta: gomma FKM (UNI 7702)

• Body and covers DN15÷25: brass OT-58 (UNI EN 12164)

• Body and covers DN32÷150: die-cast aluminium (UNI EN 1706)

• Internal components: aluminium 11S (UNI 9002-5), stainless steel 430 F (UNI EN 10088), brass OT-58 (UNI EN 12164)

• Housing: brass OT-58 (UNI EN 12164)

• Seal elements: rubber Viton FKM (UNI 7702)

2

1

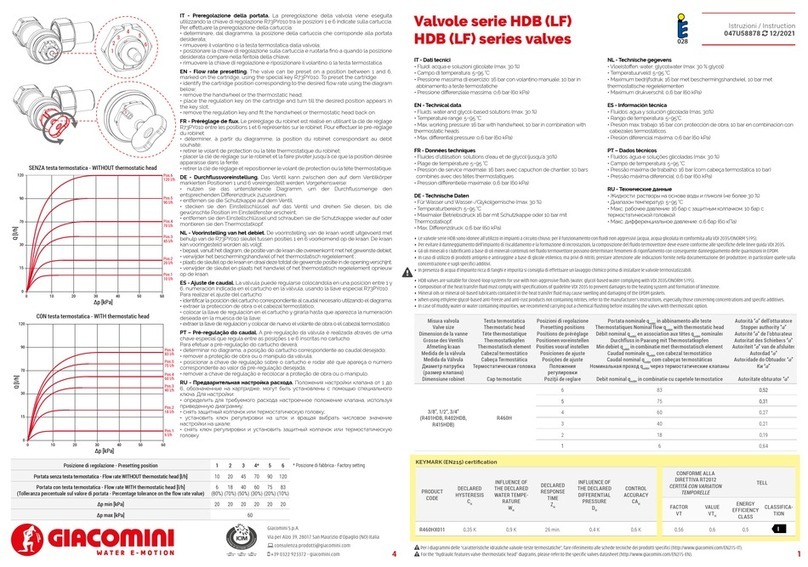

Componenti - Components

Valve open Valve close

1

2

3

4 5

68

8

7

7

9

10

11

12

13 14

16

15

17

Legenda - Legend

1. Manopola di riarmo

2. O-Ring di tenuta coperchio

3. Rondella di tenuta

4. Otturatore

5. Dado di ssaggio

6. Perno centrale

7. Corpo

8. Viti di ssaggio coperchio

9. Coperchio

10. Etichetta verde (valvola aperta)

11. Sigillo gruppo di sgancio

12. Vite ssaggio bulbo

13. Pozzetto

14. Sigillo bulbo

15. Gruppo di sgancio

16. Bulbo

17. Capillare

1. Reset knob

2. O-Ring (cover seal)

3. Seal washer

4. Shutter

5. Fixing nut

6. Central pin

7. Body

8. Cover xing screws

9. Cover

10. Green label (valve open)

11. Release unit seal

12. Bulb xing screw

13. Housing

14. Bulb seal

15. Release unit

16. Bulb

17. Capillary pipe

3