deu deu

(10) bzw. aller 3 Presssegmente, auf Schäden und Abnützung zu kontrollieren.

Beschädigte oder abgenützte Presszangen, Presszange Mini bzw. Pressringe

nicht mehr verwenden. Es besteht sonst die Gefahr nicht ordnungsgemäßer

Pressung bzw. Unfallgefahr.

Entsteht beim Schließen der Presszange, Presszange Mini bzw. des Pressringes

ein deutlicher Grat an der Presshülse, kann die Pressung fehlerhaft bzw. undicht

sein (siehe 5. Störungen).

3.1.1. Arbeitsablauf

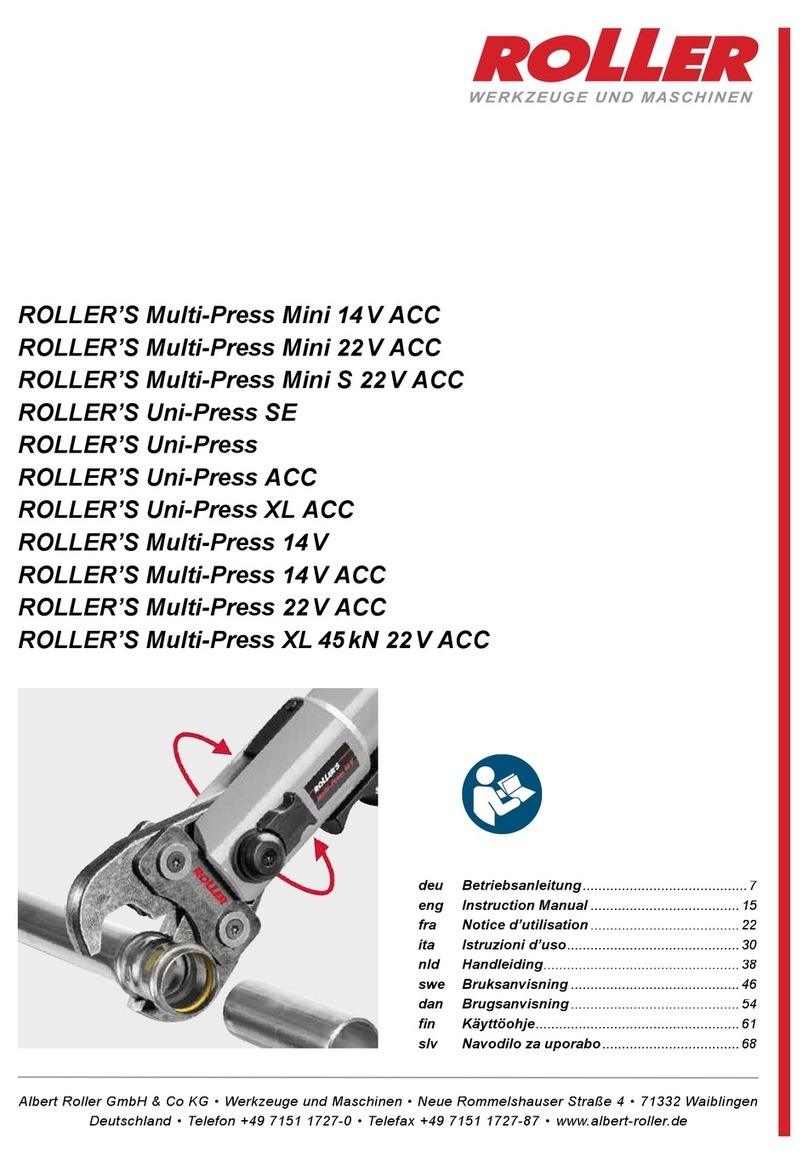

Presszange, Presszange Mini (1) mit der Hand so weit zusammendrücken,

dass die Presszange über den Pressverbinder geschoben werden kann.

Antriebsmaschine mit Presszange dabei rechtwinklig zur Rohrachse auf den

Presstting aufsetzen. Presszange loslassen, so dass sie sich um den Press-

tting schließt. Antriebsmaschine am Gehäusegriff (6) und am Schaltergriff (9)

halten.

Pressring (20) um den Pressverbinder herum legen. Zwischenzange (19) in das

Pressgerät einlegen und Zangenhaltebolzen verriegeln. Zwischenzange (19) mit

der Hand so weit zusammendrücken, dass die Zwischenzange an den Pressring

angelegt werden kann. Zwischenzange loslassen, so dass sich die Zwischenzange

an den Pressring und der Pressring an den Presstting fest anlegt.

Bei ROLLER’S Uni-Press E Drehrichtungshebel (7) nach rechts (Vorlauf)

schalten und Tippschalter (8) drücken. Tippschalter (8) gedrückt halten bis die

Pressung fertig gestellt und die Presszange bzw. der Pressring geschlossen

ist. Drehrichtungshebel (7) nach links (Rücklauf) schalten und Schalter (8)

drücken bis die Pressrollen zurückgefahren sind und die Rutschkupplung

anspricht. Rutschkupplung nicht unnötig belasten.

Bei ROLLER’S Uni-Press und ROLLER’S Multi-Press Tippschalter (8) gedrückt

halten bis die Presszange bzw. der Pressring völlig geschlossen ist. Dies wird

durch ein akustisches Signal (Knacken) angezeigt. Rückstelltaste (13) so lange

drücken, bis die Pressrollen (5) ganz zurückgefahren sind.

Bei ROLLER’S Multi-Press Mini ACC, ROLLER’S Multi-Press ACC und ROLLER’S

Uni-Press ACC Tippschalter (8) gedrückt halten bis die Presszange bzw. der

Pressring völlig geschlossen ist. Nach vollendeter Pressung schaltet die

Antriebsmaschine automatisch auf Rücklauf um (Zwangsablauf).

Presszange mit der Hand zusammendrücken, so dass sie vom Presstting

abgezogen werden kann. Zwischenzange mit der Hand zusammendrücken,

so dass sie mit dem Gerät vom Pressring abgezogen werden kann. Pressring

von Hand öffnen, so dass er vom Presstting abgezogen werden kann.

3.1.2. Funktionssicherheit

Bei ROLLER’S Uni-Press E wird der Pressvorgang durch Loslassen des

Tippschalters (8) beendet. Zur mechanischen Sicherheit der Antriebsmaschinen

wirkt in beiden Endstellungen der Pressrollen zusätzlich eine drehmomentab-

hängige Sicherheits-Rutschkupplung.

ROLLER’S Uni-Press und ROLLER’S Multi-Press beenden den Pressvorgang

automatisch unter Abgabe eines akustischen Signals (Knacken). ROLLER’S

Multi-Press Mini ACC, ROLLER’S Multi-Press ACC und ROLLER’S Uni-Press

ACC beenden den Pressvorgang automatisch unter Abgabe eines akustischen

Signales (Knacken) und laufen automatisch zurück (Zwangsablauf).

HINWEIS Nur mit dem völligen Schließen der Presszange, Presszange

Mini bzw. des Pressringes ist die einwandfreie Pressung hergestellt. Nach

vollendeter Pressung ist das völlige Schließen der Pressbacken (10),

Pressringe (20) bzw. Presssegmente (21) sowohl an deren Spitze (Fig. 1

und Fig. 16 bis 19 , bei „A“) als auch auf der gegenüber liegenden Seite

(Fig. 1 und Fig. 16 bis 19, bei „B“) zu beobachten. Entsteht beim Schließen

der Presszange bzw. Presssegment ein deutlicher Grat an der Presshülse,

kann die Pressung fehlerhaft bzw. undicht sein (siehe 5. Störungen).

3.1.3. Arbeitssicherheit

Zur Arbeitssicherheit sind die Antriebsmaschinen mit einem Sicherheits-

Tippschalter ausgerüstet. Dieser ermöglicht jederzeit, insbesondere aber bei

Gefahr, ein sofortiges Stillsetzen der Antriebsmaschinen. Die Antriebsmaschinen

können in jeder Stellung auf Rücklauf umgeschaltet werden.

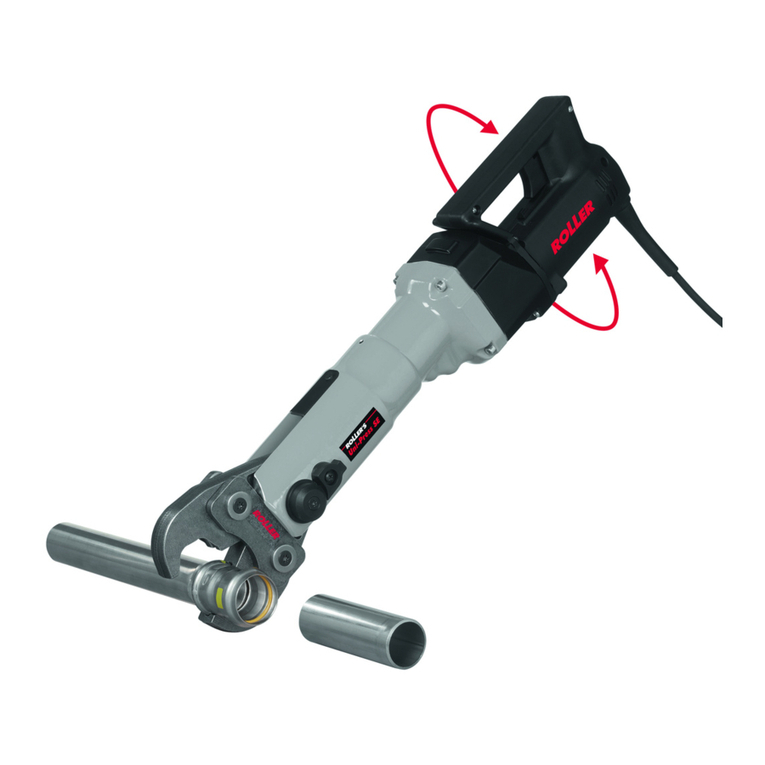

3.2. Axialpressen (Fig. 6, 7, 10)

3.2.1. Pressen mit ROLLER’S Axial-Press 15 und Axial-Press 40 (Fig. 6, 7)

Vormontierte Druckhülsenverbindung in die Pressköpfe (14) einlegen und in

die Pressköpfe (14) drücken. Antriebsmaschine am Gehäusegriff (6) und am

Schaltergriff (9) halten, Tippschalter (8) so lange gedrückt halten, bis die

Druckhülse am Bund des Druckhülsenverbinders anliegt. Dies wird auch durch

ein akustisches Signal (Knacken) angezeigt. Rückstelltaste (13) drücken, bis

die Pressköpfe (14) ganz zurückgefahren sind.

Pressen mit ROLLER’S Axial-Press 25 ACC, ROLLER’S Axial-Press 25 L ACC

(Fig. 10)

Antriebsmaschine entweder einhändig am Schaltergriff (9) oder beidhändig am

Gehäusegriff (6) und am Schaltergriff (9) halten. Tippschalter (8) so lange

gedrückt halten, bis die Druckhülse am Bund des Druckhülsenverbinders anliegt.

Die Antriebsmaschine schaltet dann automatisch auf Rücklauf (Zwangsablauf).

Beim Druckhülsensystem IV werden unterschiedliche Pressköpfe für eine

Rohrgröße benötigt. Einbau- und Montageanweisung des Systemherstellers

lesen und beachten.

Beim Druckhülsensystem RV muss vor- und fertiggepresst werden, d. h. die

Pressköpfe müssen zuerst auf weiten Abstand der Aufnahmen für den Druck-

hülsenverbinder eingesteckt werden. Vor einem zweiten Pressvorgang werden

die Pressköpfe durch drehen um 180° auf engen Abstand der Aufnahmen für

den Druckhülsenverbinder gesteckt. Einbau- und Montageanweisung des

Systemherstellers lesen und beachten.

Bei den Druckhülsensystemen BA/SP/UNI ist der ROLLER’S Axial-Press 25 L

ACC zu verwenden. Hierbei ist zu beachten, dass die Pressköpfe so in die

Pressmaschine eingesetzt werden, damit die Pressung möglichst in einem Hub

durchgeführt werden kann. In manchen Fällen ist dies nicht möglich, dann muss

Vor- und Fertig gepresst werden. Hierzu muss vor dem zweiten Pressvorgang

ein Presskopf oder beide Pressköpfe um 180° verdreht eingesteckt werden,

damit ein engerer Abstand zwischen diesen entsteht. Einbau- und Montagean-

weisung des Systemherstellers lesen und beachten.

VORSICHT Quetschgefahr! Nicht in den Bereich der sich bewegenden

Press köpfe (14) greifen!

3.2.2. Aufweiten mit ROLLER’S Axial-Press 15 (Fig. 6)

Druckhülse über das Rohr schieben, Aufweitkopf bis zum Anschlag in das Rohr

einführen und Aufweitkopf/Antriebsmaschine gegen das Rohr drücken. Antriebs-

maschine einschalten (8). Darauf achten, dass die Druckhülse beim Aufweit-

vorgang ausreichenden Abstand zum Aufweitkopf hat, da anderenfalls die

Aufweitbacken (17) sich verbiegen oder brechen können. Tippschalter (8) so

lange gedrückt halten, bis das Rohr aufgeweitet ist. Dies wird auch durch ein

akustisches Signal (Knacken) angezeigt. Rückstelltaste (14) drücken, bis der

Aufweitkopf wieder geschlossen ist. Eventuell mehrfach aufweiten. Einbau- und

Montageanweisung des Systemherstellers lesen und beachten.

3.3. ROLLER’S Akku-Exparo Q & E (Fig. 8)

Einbau- und Montageanweisung des Systemherstellers lesen und beachten.

Q & E Ring entsprechender Größe auf Rohr schieben. Aufweitkopf in das Rohr

einführen und Aufweitkopf/Antriebsmaschine gegen das Rohr drücken. Antriebs-

maschine einschalten (8). Ist der Aufweitkopf geöffnet, schaltet die Antriebs-

maschine automatisch auf Rücklauf und der Aufweitkopf wird wieder geschlossen.

Bei ROLLER’S Akku-Exparo Q & E Tippschalter (8) weiter gedrückt halten und

Aufweitkopf/Antriebsmaschine nachschieben. Aufweitvorgang so lange wieder-

holen, bis die Aufweitbacken (17) bis zum Anschlag in das Rohr eingeschoben

sind. Einbau- und Montageanweisung des Systemherstellers lesen und beachten.

Aufweiten mit ROLLER’S Akku-Exparo P, ROLLER’S Akku-Exparo Cu (Fig.

11, 12)

Bei ROLLER’S Akku-Exparo P Druckhülse über das Rohr schieben, Aufweitkopf

bis zum Anschlag in das Rohr einführen und Aufweitkopf/Antriebsmaschine

gegen das Rohr drücken. Antriebsmaschine einschalten (8). Darauf achten,

dass die Druckhülse beim Aufweitvorgang ausreichenden Abstand zum Aufweit-

kopf hat, da anderenfalls die Aufweitbacken (17) sich verbiegen oder brechen

können. Tippschalter (8) so lange gedrückt halten, bis das Rohr aufgeweitet

ist. Dies wird auch durch ein akustisches Signal (knacken) angezeigt. Eventuell

mehrmals aufweiten. Einbau- und Montageanweisung des Systemherstellers

lesen und beachten.

Bei ROLLER’S Akku-Exparo-Press Cu Aufweitkopf in das Rohr einführen und

Aufweitkopf/Antriebsmaschine gegen das Rohr drücken. Antriebsmaschine

einschalten. Ist der Aufweitkopf geöffnet, schaltet die Antriebsmaschine auto-

matisch auf Rücklauf und der Aufweitkopf wird wieder geschlossen. Einbau- und

Montageanweisung des Systemherstellers lesen und beachten.

3.4. Elektronische Ladezustandskontrolle mit Tiefentladeschutz des Akkus

Alle ROLLER Akku-Pressen sind ab 2011-01-01 mit einer elektronischen

Ladezustandskontrolle mit Tiefentladeschutz und Ladezustandsanzeige mit

2-farbiger LED (23) grün/rot ausgestattet. Die LED leuchtet grün, wenn der

Akku vollgeladen oder noch genügend geladen ist. Die LED leuchtet rot, wenn

der Akku geladen werden muss. Die Antriebsmaschine vollendet noch den

laufenden Presszyklus und kann danach erst wieder eingeschaltet werden,

wenn ein geladener Akku eingeschoben wird. Wird die Antriebsmaschine nicht

benutzt, erlischt die LED nach ca. 2 Stunden, leuchtet jedoch wieder bei

erneutem Einschalten.

4. Instandhaltung

HINWEIS Unbeschadet der nachstehend genannten Wartung ist es erfor-

derlich, die ROLLER Antriebsmaschinen zusammen mit allen Werkzeugen (z.

B. Presszangen, Presszangen Mini, Pressringe mit Zwischenzange, Pressköpfe,

Aufweitköpfe) mindestens einmal jährlich einer autorisierten ROLLER Vertrags-

Kundendienstwerkstatt zur Inspektion einzureichen. Bei dieser Gelegenheit

erfolgt auch die nach EN 62638 (VDE 0702) für Elektrowerkzeuge vorgeschrie-

bene jährliche Wiederholungsprüfung elektrischer Geräte.

4.1. Wartung

WARNUNG Vor Wartungsarbeiten Netzstecker ziehen bzw. Akku

entnehmen!

Presszangen, Presszangen Mini, Zwischenzange, Pressringe, Pressköpfe und

Aufweitköpfe, insbesondere auch deren Aufnahmen, sauber halten. Stark

verschmutzte Metallteile z. B. mit Terpentinöl reinigen, anschließend gegen

Rost schützen.

Kunststoffteile (z.B. Gehäuse, Akkus) nur mit milder Seife und feuchtem Tuch

reinigen. Keine Haushaltsreiniger verwenden. Diese enthalten vielfach Chemi-

kalien, die Kunststoffteile beschädigen könnten. Keinesfalls Benzin, Terpentinöl,

Verdünnung oder ähnliche Produkte zur Reinigung von Kunststoffteilen

verwenden.