Originalbetriebsanleitung

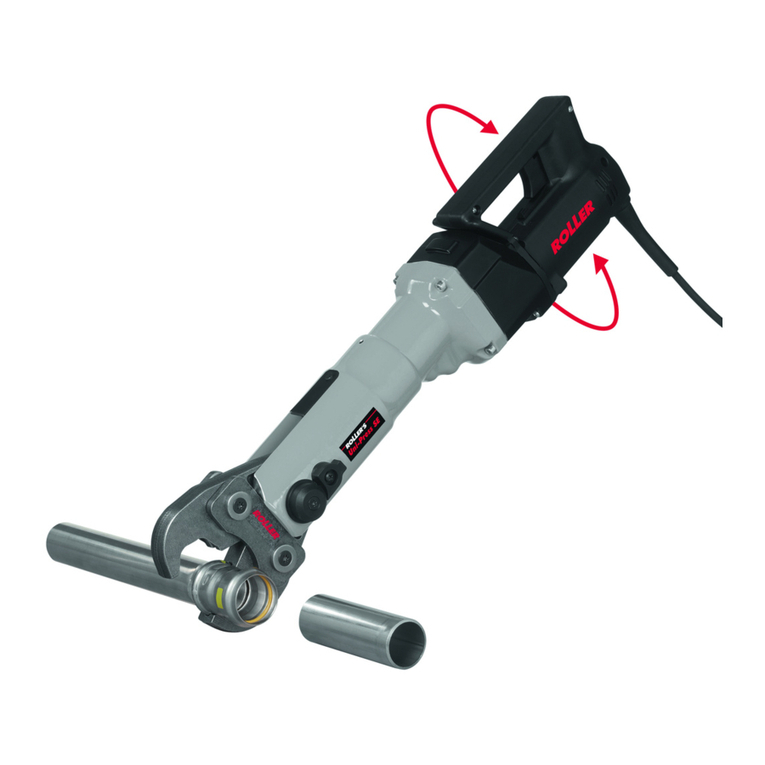

Für die Verwendung der ROLLER Presszangen, ROLLER Presszangen Mini,

ROLLER Pressringe mit Zwischenzangen, ROLLER Pressköpfe, ROLLER Aufweit-

köpfe für die verschiedenen Rohrverbindungs-Systeme gelten die jeweils aktuellen

ROLLER Verkaufsunterlagen, siehe auch

www.albert-roller.de

Produktkataloge, -prospekte. Werden vom Systemhersteller Komponenten von

Rohrverbindungs-Systemen geändert oder neu in den Markt gebracht, muss deren

aktueller Anwendungsstand bei ROLLER (Fax +49 7151 17 27-87 oder E-Mail info@

albert-roller.de) angefragt werden. Änderungen und Irrtümer vorbehalten.

Verwendungsübersicht ROLLER’S Akku-Werkzeuge, Akkus, Schnellladegeräte,

Spannungsversorgungen

Fig. 20

Allgemeine Sicherheitshinweise für Elektrowerkzeuge

WARNUNG

Lesen Sie alle Sicherheitshinweise, Anweisungen, Bebilderungen und tech-

nischen Daten, mit denen dieses Elektrowerkzeug versehen ist. Versäumnisse

bei der Einhaltung der nachfolgenden Anweisungen können elektrischen Schlag,

Brand und/oder schwere Verletzungen verursachen.

Bewahren Sie alle Sicherheitshinweise und Anweisungen für die Zukunft auf.

Der in den Sicherheitshinweisen verwendete Begriff „Elektrowerkzeug“ bezieht sich

auf netzbetriebene Elektrowerkzeuge (mit Netzleitung) oder auf akkubetriebene

Elektrowerkzeuge (ohne Netzleitung).

1) Arbeitsplatzsicherheit

a) Halten Sie Ihren Arbeitsbereich sauber und gut beleuchtet. Unordnung oder

unbeleuchtete Arbeitsbereiche können zu Unfällen führen.

b) Arbeiten Sie mit dem Elektrowerkzeug nicht in explosionsgefährdeter

Umgebung, in der sich brennbare Flüssigkeiten, Gase oder Stäube befi nden.

Elektrowerkzeuge erzeugen Funken, die den Staub oder die Dämpfe entzünden

können.

c) Halten Sie Kinder und andere Personen während der Benutzung des Elektro-

werkzeugs fern. Bei Ablenkung können Sie die Kontrolle über das Elektrowerkzeug

verlieren.

2) Elektrische Sicherheit

a) Der Anschlussstecker des Elektrowerkzeugs muss in die Steckdose passen.

Der Stecker darf in keiner Weise verändert werden. Verwenden Sie keine

Adapterstecker gemeinsam mit schutzgeerdeten Elektrowerkzeugen.

Unveränderte Stecker und passende Steckdosen verringern das Risiko eines

elektrischen Schlages.

b) Vermeiden Sie Körperkontakt mit geerdeten Oberfl ächen wie von Rohren,

Heizungen, Herden und Kühlschränken. Es besteht ein erhöhtes Risiko durch

elektrischen Schlag, wenn Ihr Körper geerdet ist.

c) Halten Sie Elektrowerkzeuge von Regen oder Nässe fern. Das Eindringen von

Wasser in ein Elektrowerkzeug erhöht das Risiko eines elektrischen Schlages.

d) Zweckentfremden Sie die Anschlussleitung nicht, um das Elektrowerkzeug

zu tragen, aufzuhängen oder um den Stecker aus der Steckdose zu ziehen.

Halten Sie die Anschlussleitung fern von Hitze, Öl, scharfen Kanten oder

sich bewegenden Teilen. Beschädigte oder verwickelte Anschlussleitungen

erhöhen das Risiko eines elektrischen Schlages.

e) Wenn Sie mit einem Elektrowerkzeug im Freien arbeiten, verwenden Sie

nur Verlängerungsleitungen, die auch für den Außenbereich geeignet sind.

Die Anwendung einer für den Außenbereich geeigneten Verlängerungsleitung

verringert das Risiko eines elektrischen Schlages.

f) Wenn der Betrieb des Elektrowerkzeugs in feuchter Umgebung nicht

vermeidbar ist, verwenden Sie einen Fehlerstromschutzschalter. Der Einsatz

eines Fehlerstromschutzschalters vermindert das Risiko eines elektrischen

Schlages.

3) Sicherheit von Personen

a) Seien Sie aufmerksam, achten Sie darauf, was Sie tun, und gehen Sie

mit Vernunft an die Arbeit mit einem Elektrowerkzeug. Benutzen Sie kein

Elektrowerkzeug, wenn Sie müde sind oder unter dem Einfl uss von Drogen,

Alkohol oder Medikamenten stehen. Ein Moment der Unachtsamkeit beim

Gebrauch des Elektrowerkzeugs kann zu ernsthaften Verletzungen führen.

b) Tragen Sie persönliche Schutzausrüstung und immer eine Schutzbrille.

Das Tragen persönlicher Schutzausrüstung, wie Staubmaske, rutschfeste

Sicherheitsschuhe, Schutzhelm oder Gehörschutz, je nach Art und Einsatz des

Elektrowerkzeugs, verringert das Risiko von Verletzungen.

c) Vermeiden Sie eine unbeabsichtigte Inbetriebnahme. Vergewissern Sie sich,

dass das Elektrowerkzeug ausgeschaltet ist, bevor Sie es an die Stromver-

sorgung und/oder den Akku anschließen, es aufnehmen oder tragen. Wenn

Sie beim Tragen des Elektrowerkzeugs den Finger am Schalter haben oder das

Elektrowerkzeug eingeschaltet an die Stromversorgung anschließen, kann dies

zu Unfällen führen.

d) Entfernen Sie Einstellwerkzeuge oder Schraubenschlüssel, bevor Sie das

Elektrowerkzeug einschalten. Ein Werkzeug oder Schlüssel, der sich in einem

drehenden Teil des Elektrowerkzeugs befi ndet, kann zu Verletzungen führen.

e) Vermeiden Sie eine abnormale Körperhaltung. Sorgen Sie für einen sicheren

Stand und halten Sie jederzeit das Gleichgewicht. Dadurch können Sie das

Elektrowerkzeug in unerwarteten Situationen besser kontrollieren.

f) Tragen Sie geeignete Kleidung. Tragen Sie keine weite Kleidung oder

Schmuck. Halten Sie Haare und Kleidung fern von sich bewegenden Teilen.

Lockere Kleidung, Schmuck oder lange Haare können von sich bewegenden

Teilen erfasst werden.

g) Wenn Staubabsaug- und -auffangeinrichtungen montiert werden können,

sind diese anzuschließen und richtig zu verwenden. Verwendung einer

Staubabsaugung kann Gefährdungen durch Staub verringern.

h) Wiegen Sie sich nicht in falscher Sicherheit und setzen Sie sich nicht über

die Sicherheitsregeln für Elektrowerkzeuge hinweg, auch wenn Sie nach

vielfachem Gebrauch mit dem Elektrowerkzeug vertraut sind. Achtloses

Handeln kann binnen Sekundenbruchteilen zu schweren Verletzungen führen.

4) Verwendung und Behandlung des Elektrowerkzeugs

a) Überlasten Sie das Elektrowerkzeug nicht. Verwenden Sie für Ihre Arbeit

das dafür bestimmte Elektrowerkzeug. Mit dem passenden Elektrowerkzeug

arbeiten Sie besser und sicherer im angegebenen Leistungsbereich.

b) Benutzen Sie kein Elektrowerkzeug, dessen Schalter defekt ist. Ein Elek-

trowerkzeug, das sich nicht mehr ein- oder ausschalten lässt, ist gefährlich und

muss repariert werden.

c) Ziehen Sie den Stecker aus der Steckdose und/oder entfernen Sie einen

abnehmbaren Akku, bevor Sie Geräteeinstellungen vornehmen, Einsatzwerk-

zeugteile wechseln oder das Elektrowerkzeug weglegen. Diese Vorsichts-

maßnahme verhindert den unbeabsichtigten Start des Elektrowerkzeugs.

d) Bewahren Sie unbenutzte Elektrowerkzeuge außerhalb der Reichweite von

Kindern auf. Lassen Sie keine Personen das Elektrowerkzeug benutzen,

die mit diesem nicht vertraut sind oder diese Anweisungen nicht gelesen

haben. Elektrowerkzeuge sind gefährlich, wenn Sie von unerfahrenen Personen

benutzt werden.

e) Pfl egen Sie Elektrowerkzeuge und Einsatzwerkzeug mit Sorgfalt. Kont-

rollieren Sie, ob bewegliche Teile einwandfrei funktionieren und nicht

klemmen, ob Teile gebrochen oder so beschädigt sind, dass die Funktion

des Elektrowerkzeugs beeinträchtigt ist. Lassen Sie beschädigte Teile vor

dem Einsatz des Elektrowerkzeuges reparieren. Viele Unfälle haben ihre

Ursache in schlecht gewarteten Elektrowerkzeugen.

f) Halten Sie Schneidwerkzeuge scharf und sauber. Sorgfältig gepfl egte Schneid-

werkzeuge mit scharfen Schneidkanten verklemmen sich weniger und sind leichter

zu führen.

g) Verwenden Sie Elektrowerkzeug, Einsatzwerkzeug, Einsatzwerkzeuge

usw. entsprechend diesen Anweisungen. Berücksichtigen Sie dabei die

Arbeitsbedingungen und die auszuführende Tätigkeit. Der Gebrauch von

Elektrowerkzeugen für andere als die vorgesehenen Anwendungen kann zu

gefährlichen Situationen führen.

h) Halten Sie Griffe und Grifffl ächen trocken, sauber und frei von Öl und Fett.

Rutschige Griffe und Grifffl ächen erlauben keine sichere Bedienung und Kontrolle

des Elektrowerkzeugs in unvorhergesehenen Situationen.

5) Verwendung und Behandlung des Akkuwerkzeugs

a) Laden Sie die Akkus nur mit Ladegeräten auf, die vom Hersteller empfohlen

werden. Durch ein Ladegerät, das für eine bestimmte Art von Akkus geeignet

ist, besteht Brandgefahr, wenn es mit anderen Akkus verwendet wird.

b) Verwenden Sie nur die dafür vorgesehenen Akkus in den Elektrowerkzeugen.

Der Gebrauch von anderen Akkus kann zu Verletzungen und Brandgefahr führen.

c) Halten Sie den nicht benutzten Akku fern von Büroklammern, Münzen,

Schlüsseln, Nägeln, Schrauben oder anderen kleinen Metallgegenständen,

die eine Überbrückung der Kontakte verursachen könnten. Ein Kurzschluss

zwischen den Akkukontakten kann Verbrennungen oder Feuer zur Folge haben.

d) Bei falscher Anwendung kann Flüssigkeit aus dem Akku austreten. Vermeiden

Sie den Kontakt damit. Bei zufälligem Kontakt mit Wasser abspülen. Wenn

die Flüssigkeit in die Augen kommt, nehmen Sie zusätzlich ärztliche Hilfe

in Anspruch. Austretende Akkufl üssigkeit kann zu Hautreizungen oder Verbren-

nungen führen.

e) Benutzen Sie keinen beschädigten oder veränderten Akku. Beschädigte oder

veränderte Akkus können sich unvorhersehbar verhalten und zu Feuer, Explosion

oder Verletzungsgefahr führen.

f) Setzen Sie einen Akku keinem Feuer oder zu hohen Temperaturen aus.

Feuer oder Temperaturen über 130 °C können eine Explosion hervorrufen.

g) Befolgen Sie alle Anweisungen zum Laden und laden Sie den Akku oder das

Akkuwerkzeug niemals außerhalb des in der Betriebsanleitung angegebenen

Temperaturbereichs. Falsches Laden oder Laden außerhalb des zugelassenen

Temperaturbereichs kann den Akku zerstören und die Brandgefahr erhöhen.

1 Presszange/Presszange Mini

8 Sicherheits-Tippschalter

11 Presskontur (Presszange)

19 Zwischenzange/Zwischenzange

22 Presskontur (Pressring bzw.

23 Maschinenzustandskontrolle

26 Gestufte Ladezustandsanzeige

(ROLLER’S Uni-Press XL ACC)

(ROLLER’S Multi-Press 22V ACC)

19