TLV JH-B series User manual

Copyright (C) 2016 by TLV CO., LTD. All rights reserved.

JH3-B JH7RL-B

JH7RM-B

JH7.5R-B

JH7.2R-B JH8R-B

JH5RL-B

JH5RH-B

JH7RH-B

FREE FLOAT TYPE STEAM TRAPS JH-B SERIES

FREISCHWIMMER KONDENSATABLEITER JH-B SERIE

ODWADNIACZE Z PŁYWAKIEM SWOBODNY SERIA JH-B

INSTRUCTION MANUAL

Keep this manual in a safe place for future reference

EINBAU- UND BETRIEBSANLEITUNG

Gebrauchsanleitung leicht zugänglich aufbewahren

MANUEL D UTILISATION

Conserver ce manuel dans un endroit facile d’accès

English

Deutsch

Polski

Introduction

Before beginning installation or maintenance, please read this manual to ensure correct use of

the product. Keep the manual in a safe place for future reference.

The inline repairable JH-B series steam traps with thermostatic bimetal air vent are suitable for a

wide range of applications with small-to-large capacities and pressures up

to 10 MPaG (1500 psig), such as all kinds of heat exchangers, process heaters and coils.

The traps discharge condensate continuously and automatically, at a temperature slightly lower

than saturation temperature.

1 MPa = 10.197 kg/cm2, 1 bar = 0.1 MPa

For products with special specifications or with options not included in this manual, contact TLV

for instructions.

The contents of this manual are subject to change without notice.

Einführung

Bitte lesen Sie die Betriebsanleitung vor Einbau und Inbetriebnahme sorgfältig durch und be-

wahren Sie sie für späteren Gebrauch an einem leicht zugänglichen Ort auf.

Die in der Leitung wartbaren Kugelschwimmer-Kondensatableiter der JH-B Serie, mit thermischem

Bimetall-Entlüfter können für alle Anlagengrößen und mit Betriebsdrücken bis 100 bar ü

eingesetzt werden. Sie eignen sich für Anwendungen, bei denen Kondensat mit geringer Unter-

kühlung unter Sattdampftemperatur abgeleitet werden soll, insbesondere für Wärmetauscher,

Prozessanlagen und Behälterbeheizungen aller Art.

1 bar = 0,1 MPa

Wenden Sie sich an TLV für Sonderausführungen, die nicht in dieser Einbau- und Betriebs-

anleitung enthalten sind.

Wir behalten uns vor, den Inhalt dieser Betriebsanleitung ohne Ankündigung zu ändern.

Wstęp

Przed montażem należy zapoznać się z niniejszą instrukcją. Należy ją przechowywać w

bezpiecznym miejscu dla wykorzystania w razie potrzeby

Odwadniacze serii JHB są naprawialne bez demontażu z rurociągu. Posiadają odpowietrznik

bimetaliczny i mogą być stosowane dla odwadniania równego rodzaju urządzeń od małych do

dużych wydajności i ciśnień do 10 MPaG (1500 psig), takich jak wymiennik ciepła , wężownice itp.

1 bar = 0,1 MPa

Dla specjalnych zastosowań prosimy o kontakt z firmą TLV

Treść niniejszej instrukcji może się zmieniać bez powiadomienia

Deutsch

Polski

English

―1―

English

―2―

1. Safety Considerations

• Read this section carefully before use and be sure to follow the instructions.

• Installation, inspection, maintenance, repairs, disassembly, adjustment and valve

opening/closing should be carried out only by trained maintenance personnel.

• The precautions listed in this manual are designed to ensure safety and prevent equipment

damage and personal injury. For situations that may occur as a result of erroneous handling,

three different types of cautionary items are used to indicate the degree of urgency and the

scale of potential damage and danger: DANGER, WARNING and CAUTION.

• The three types of cautionary items above are very important for safety; be sure to observe

all of them, as they relate to installation, use, maintenance, and repair. Furthermore, TLV

accepts no responsibility for any accidents or damage occurring as a result of failure to

observe these precautions.

Indicates an urgent situation

which poses a threat of

death or serious injury.

Indicates that there is a

potential threat of death

or serious injury.

WARNING

CAUTION

WARNING

DANGER CAUTION

Indicates that there is a

possibility of injury or equip-

ment/product damage.

NEVER apply direct heat to the float. The float may explode due to

increased internal pressure, causing accidents leading to serious injury

or damage to property and equipment.

Install properly and DO NOT use this product outside the

recommended operating pressure, temperature and other

specification ranges. Improper use may result in such hazards as

damage to the product or malfunctions, which may lead to serious

accidents. Local regulations may restrict the use of this product to below

the conditions quoted.

Take measures to prevent people from coming into direct contact

with product outlets. Failure to do so may result in burns or other injury

from the discharge of fluids.

Use hoisting equipment for heavy objects (weighing approximately

20 kg (44 lb) or more). Failure to do so may result in back strain or other

injury if the object should fall.

Use the eyebolts for removing the cover only; DO NOT use the

eyebolts for hoisting the product. Eyebolts may break under strain,

possibly resulting in serious injury.

DO NOT use this product in excess of the maximum operating

pressure differential. Such use could make discharge impossible.

When disassembling or removing the product, wait until the internal

pressure equals atmospheric pressure and the surface of the

product has cooled to room temperature. Disassembling or removing

the product when it is hot or under pressure may lead to discharge of

fluids, causing burns, other injuries or damage.

Be sure to use only the recommended components when repairing

the product, and NEVER attempt to modify the product in any way.

Failure to observe these precautions may result in damage to the product

or burns or other injury due to malfunction or the discharge of fluids.

Use only under conditions in which no freeze-up will occur. Freezing

may damage the product, leading to fluid discharge, which may cause

burns or other injury.

Use under conditions in which no water hammer will occur. The

impact of water hammer may damage the product, leading to fluid

discharge, which may cause burns or other injury.

Die Schwimmerkugel darf NICHT ERHITZT werden, da sie infolge

erhöhten Innendruckes platzen kann, was schwere Unfälle und

Verletzungen oder Beschädigung von Anlagen zur Folge hat.

1. Sicherheitshinweise

• Bitte lesen Sie dieses Kapitel vor Beginn der Arbeiten sorgfältig durch und befolgen Sie die

Vorschriften.

• Einbau und Ausbau, Inspektion, Wartungs- und Reparaturarbeiten, Öffnen/Schließen von

Armaturen, Einstellung von Komponenten, dürfen nur von geschultem Wartungspersonal

vorgenommen werden.

• Die Sicherheitshinweise in dieser Einbau- und Betriebsanleitung dienen dazu, Unfälle,

Verletzungen, Betriebsstörungen und Beschädigungen der Anlagen zu vermeiden. Für

Gefahrensituationen, die durch falsches Handeln entstehen können, werden drei verschiedene

Warnzeichen benutzt: GEFAHR; WARNUNG; VORSICHT.

• Diese drei Warnzeichen sind wichtig für Ihre Sicherheit. Sie müssen unbedingt beachtet werden,

um den sicheren Gebrauch des Produktes zu gewährleisten und Einbau, Wartung und

Reparatur ohne Unfälle oder Schäden durchführen zu können. TLV haftet nicht für Unfälle oder

Schäden, die durch Nichtbeachtung dieser Sicherheitshinweise entstehen.

Bedeutet, dass eine unmittel-

bare Gefahr für Leib und

Leben besteht.

Bedeutet, dass die

Möglichkeit der Gefahr für

Leib und Leben besteht.

VORSICHT

WARNUNG

GEFAHR

WARNUNG

VORSICHT

Bedeutet, dass die Möglichkeit

von Verletzungen oder Schäden an

Anlagen oder Produkten besteht.

Die Einbauhinweise beachten und die spezifizierten Betriebsgrenzen

NICHT ÜBERSCHREITEN. Nichtbeachtung kann zu Betriebsstörungen

oder Unfällen führen. Lokale Vorschriften können zur Unterschreitung der

angegebenen Werte zwingen.

In sicherer Entfernung von Auslassöffnungen aufhalten und andere

Personen warnen, sich fernzuhalten. Nichtbeachtung kann zu

Verletzungen durch austretende Fluide führen.

Nur in frostsicherer Umgebung einsetzen. Einfrieren kann das Produkt

beschädigen, was zu Verbrennungen oder Verletzungen durch

austretende Fluide führt.

Nur an Stellen einbauen, an denen kein Wasserschlag eintreten

kann. Wasserschlag kann das Produkt beschädigen und zu

Verbrennungen oder Verletzungen durch austretende Fluide führen.

Für schwere Werkstücke (ca. 20 kg oder mehr) werden Hebezeuge

dringend empfohlen. Nichtbeachtung kann zu Rückenverletzungen oder

Verletzungen durch das herunterfallende Werkstück führen.

Die Ringschrauben nur zum Abheben des Gehäusedeckels benutzen,

NICHT zum Heben des gesamten Produkts. Ringschrauben können

unter Belastung brechen, was zu schweren Unfällen führen kann.

Maximalen Differenzdruck NICHT ÜBERSCHREITEN,

da sonst die Kondensatableitung unmöglich werden kann (Blockage).

Vor Öffnen des Gehäuses und Ausbau von Teilen warten, bis der

Innendruck sich auf Atmosphärendruck gesenkt hat und das

Gehäuse auf Raumtemperatur abgekühlt ist. Nichtbeachtung kann zu

Verbrennungen oder Verletzungen durch austretende Fluide führen.

Zur Reparatur nur Original-Ersatzteile verwenden und NICHT

VERSUCHEN, das Produkt zu verändern. Nichtbeachtung kann zu

Beschädigungen führen, die Betriebsstörungen, Verbrennungen oder

andere Verletzungen durch austretende Fluide verursachen.

Deutsch

―3―

1. INSTRUKCJE BEZPIECZEŃSTWA

•Należy zapoznać się z tą instrukcją szczegółowo i stosować się do zawartych w niej zaleceń.

•Montaż, Inspekcja, Obsługa, Naprawa, Demontaż oraz inne prace związane z otwieraniem i

zamykaniem zaworów powinny być wykonywane tylko przez przeszkolony personel

•Ostrzeżenia wymienione w niniejszym dokumencie zostały opracowane aby zapewnić

bezpieczeństwo, zapobiegać uszkodzeniom urządzeń oraz zranieniom osób obsługujących. Dla

sytuacji które mogą wystąpić w czasie błędnej obsługi, określono 3 główne typy zagrożeń i ich

oznaczenia w zależności od stopnia ryzyka wynikającego z uszkodzeń: ZAGROŻENIE,

OSTRZEŻENIE, UWAGA.

•Trzy typy oznaczeń są bardzo ważne dla bezpieczeństwa i należy pamiętać aby zapoznać się z

nimi, gdyż dotyczą instalacji, stosowania, obsługi i naprawy. Firma TLV nie odpowiada za

jakiekolwiek wypadki i uszkodzenia wynikające z braku stosowania się do tych oznaczeń.

Sygnalizuje nagłą sytuację,

która może grozić śmiercią

lub poważnym zranieniem

Sygnalizuje potencjalne

zagrożenie śmiercią lub

poważnym zranieniem

OSTRZEŻENIE

UWAGA

Ostrzeżenie

UWAGA

Sygnalizuje możliwość

zranienia lub uszkodzenia

urządzenia lub produktu

Należy prawidłowo instalować urządzenie. NIE WOLNO stosować

urządzenia przy parametrach spoza zakresu zalecanych ciśnień oraz

temperatur pracy lub innych ograniczeń podanych w specyfikacji

urządzenia. Niewłaściwe zastosowanie może prowadzić do uszkodzenia

produktu, jego nieprawidłowej pracy,a nawet może prowadzić do

poważnych wypadków. Lokalne przepisy w tym względzie mogą być

bardziej restrykcyjne od podanych w specyfikacjach.

NIDGY nie poddawać pływaka bezpośredniemu oddziaływaniu ciepła.

Może eksplodować na skutek wzrostu ciśnienia wewnętrznego, co może

prowadzić do poważnych zranień lub uszkodzeń mienia i urzadzeń.

Należy podjąć kroki aby zapobiegać możliwości pojawienia się

osób w zasięgu wylotu urządzenia.

Niestosowanie się do powyższego może prowadzić do oparzeń lub

zranień na skutek kontaktu z czynnikiem wypływającym z urządzenia.

Podczas demontażu oraz zdejmowania produktu z instalacji, należy

poczekać do momentu gdy ciśnienie wewnątrz urządzenia zrówna się z

ciśnieniem atmosferycznym i temperatura powierzchni urządzenia spadnie

do temperatury pokojowej. Demontaż i zdejmowanie produktu z instalacji gdy

jest gorące lub pod ciśnieniem może prowadzić do wycieku czynnika powodując

oparzenia lub uszkodzenia.

Należy upewnić się, że stosowane są tylko zalecane elementy do

naprawy urządzenia i NIGDY nie należy dokonywać modyfikacji urządzenia

w jakikolwiek sposób. Nie stosowanie się do powyższego może prowadzić

do uszkodzeń produktu, oparzeń lub innych zranień czy problemów z

działaniem produktu oraz wydostania się czynnika na zewnątrz.

Stosować w warunkach gdy nie występują uderzenia wodne.

Uderzenia wodne mogą doprowadzić do uszkodzenia urządzenia i

w efekcie wydostania się czynnika na zewnątrz co z kolei prowadzi

do zagrożenia oparzeniem lub innym zranieniem.

Stosować urządzenia podnośnikowe dla dużych ciężarów (ważących

około 20 kg (44 lb). Niestosowanie się do tego może prowadzić urazów

ciała i kręgosłupa.

Śrubę oczkową stosować tylko do podnoszenia pokrywy. NIE

STOSOWAĆ śruby oczkowej do podnoszenia całego odwadniacza gdyż

może ulec zerwania pod obciążeniem i doprowadzić do poważnych

zranień.

NIE stosować tego urządzenia dla różnic ciśnień przekraczających

maksymalną roboczą różnicę ciśnień. Odwadniacz w takich

przypadkach nie odprowadza kondensatu.

Stosować tylko w warunkach gdy nie wystąpi zamarzanie.

Zamarzanie produktu może prowadzić do jego uszkodzenia i wydostania

się czynnika na zewnątrz i stworzenia zagrożenia .

Polski

―4―

Niebezpieczeństwo

Deutsch

Français

English

―5―

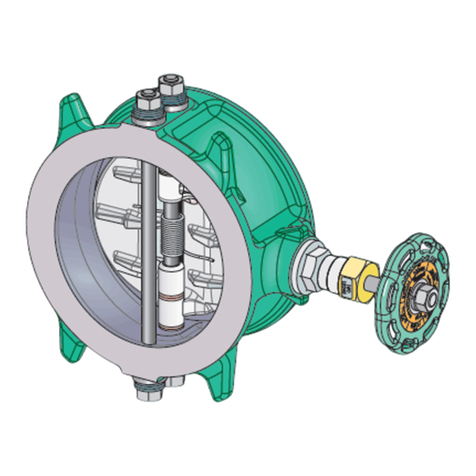

2. Configuration Aufbau Konfiguracja

JH3-B JH5RL-B

JH5RH-B

JH7.2R-B

JH7.5R-BJH7RH-B JH8R-B

JH7RL-B

JH7RM-B

A

AA

!0 !1 !6 !7 w@3 @0 @1 @2 !9!8 !4!3

!6!1 !7@3w@0 @1@2 !9!8 !4!3

o

i

e

q

o

i

e

q

@6@7 truy @6 @7 tr u y

!0 w!2 !1 !6 !7!8 !9@0 @1 @2 !3 !5 !4

@3

!5!0!2

!1 @3 w!3!0 !2 !1 @3 w!3!0 !2 !1 @3w!3!2!0

!6!1 !7@3w@0 @1@2!9!8 !4!3!0 !2

o

e

q

@4

o

e

q

@4

@6@7 tru y @6@7 truy

e

q

@4

@5

o

#1 @4

@5

o

#1

truy@8 @9#0

e

q

@7

@4

@5

o

#1

e

q

@7 @6

tru

ytry

#4

#0@9u

@6

Deutsch

Polski

English

―6―

No.

1

2

3

4

5

6

7

8

9

10

11

12

No.

13

14

15

16

17

18

19

20

21

22

23

24

Body

Cover

Float

Orifice

Orifice Gasket

Orifice Plug or Outlet Cover

Plug or Outlet Cover Gasket

Float Cover

Screen

Flange or Socket

Cover Bolt

Cover Nut

Cover Gasket

Connector

Connector Gasket

Snap Ring

Air Vent Case

Bimetal Plate

Air Vent Screen

Air Vent Valve Seat

Air Vent Valve Plug

Snap Ring

Nameplate

Screen Holder

Description Description No.

25

26

27

28

29

30

31

32

33

34

Snap Ring

Drain Plug Gasket*

Drain Plug*

Orifice Locknut

Outlet Cover Bolt

Outlet Cover Nut

Screen Holder Retainer

Air Vent Guide Gasket

Air Vent Guide

Eye Bolt

Description

* Option for JH3-B, JH5RL-B, JH5RH-B

Nr.

1

2

3

4

5

6

7

8

9

10

11

12

Nr.

13

14

15

16

17

18

19

20

21

22

23

24

Gehäuse

Gehäusedeckel

Schwimmerkugel

Ventilsitz

Ventilsitzdichtung

Ventilsitzstopfen oder Ventilsitzdeckel

Stopfendichtung oder Deckeldichtung

Schwimmerabdeckung

Schmutzsieb

Flansch oder Schweißmuffe

Gehäuseschraube

Gehäusemutter

Gehäusedichtung

Verbindungshülse

Verbindungshülsedichtung

Spannring

Entlüftergehäuse

Bimetallscheibe

Entlüfter-Schmutzsieb

Entlüfterventilsitz

Entlüfterventilstopfen

Spannring

Typenschild

Siebhalterung

Bauteil Bauteil Nr.

25

26

27

28

29

30

31

32

33

34

Spannring

Stopfendichtung*

Entwässerungsstopfen*

Verschlussmutter

VentilsitzdeckelsFhraube

Ventilsitzdeckelmutter

Abstandsring

Entlüfterdichtung

Entlüfterführung

RingsFhraube

Bauteil

* Option für JH3-B, JH5RL-B, JH5RH-B

No.

1

2

3

4

5

6

7

8

9

10

11

12

No.

13

14

15

16

17

18

19

20

21

22

23

24

Korpus

Pokrywa

Pływak

Kryza

Uszczelka pokrywy

Korek pokrywy

Uszczelka

Pokrywa pływaka

Filtr

Kołnierz lub króciec spawany

Śruba

Nakrętka

Uszczelka pokrywy

Rurka

Uszczelka

Klips spreżynujący

Prowadnica odpowietrznika

Dysk bimetalu

Filtr

Gniazdo odpowietrznika

Zawór odpowietrznika

Pierścień

Tabliczka znamionowa

Docisk filtra

Opis Opis No.

25

26

27

28

29

30

31

32

33

34

Pierścień

Uszczelka korka*

Korek spustowy*

Nakrętka kryzy

Śruba pokrywy kryzy

Nakrętka pokrywy kryzy

Docisk filtra

Uszczelka prowadnicy odp.

Prowadnica odpowietrznika

Śruba oczkowa

Opis

* Option pour JH3-B, JH5RL-B, JH5RH-B

AConnection Anschluss Przyłącze

Screwed

Muffe

Gwint

Socket Weld

Schweißmuffe

Spawane SW

Flanged: see page 5 Flansch: siehe Seite 5 Kołnierz patrz strona 5

!8 @1 !7 #2

@2

!9

!6 @0 #3

3. Specifications Technische Daten Specyfikacja

Refer to the product nameplate for detailed specifications.

Die technischen Daten stehen auf dem Typenschild.

Odnosi się do informacji zawartych na tabliczce znamionowej danego urządzenia

* Maximum allowable pressure (PMA) and maximum allowable temperature (TMA) are

PRESSURE SHELL DESIGN CONDITIONS, NOT OPERATING CONDITIONS.

** "Valve No." is displayed for products with options. This item is omitted from the

nameplate when there are no options.

* Maximal zulässiger Druck (PMA) und maximal zulässige Temperatur (TMA) sind

AUSLEGUNGSDATEN, NICHT BETRIEBSDATEN.

** Die "Valve No." wird angegeben bei Typen mit Optionen. Bei Typen ohne Optionen bleibt

diese Stelle frei.

G

Production Lot No.

Fertigungslos-Nr.

Numer produkcyjny N°

H

Valve No.**

Numer zaworu

C Maximum Allowable Pressure*

Maximal zulässiger Druck*

Maksymalne dopuszczalne ciśnienie*

F Maximum Operating Temperature

Maximale Betriebstemperatur

Maksymalna temperatura pracy

D Maximum Allowable Temperature* TMA

Maximal zulässige Temperatur* TMA

Maksymalna dopuszczalna temperatura* TMA

A Model

E Maximum Differential Pressure

Maximaler Differenzdruck

Maksymalna różnica ciśnień

Typ

Typ

B Nominal Diameter

Größe/DN

Średnica przyłącza/DN

B

A

G

D

E

A

D

E

H

H

C

F

C

B

F

G

VORSICHT

UWAGA

To avoid malfunctions, product damage, accidents or serious injury install

properly and, DO NOT use this product outside the specification range. Local

regulations may restrict the use of this product to below the conditions quoted.

Die Einbauhinweise beachten und die spezifizierten Betriebsgrenzen NICHT

ÜBERSCHREITEN. Nichtbeachtung kann zu Betriebsstörungen oder Unfällen

führen. Lokale Vorschriften können zur Unterschreitung der angegebenen

Werte zwingen.

NIE WOLNO stosować urządzenia przy parametrach spoza zakresu zalecanych

ciśnień oraz temperatur pracy lub innych ograniczeń podanych w specyfikacji

urządzenia. Niewłaściwe zastosowanie może prowadzić do uszkodzenia

produktu, jego nieprawidłowej pracy, a nawet może prowadzić do poważnych

wypadków. Lokalne przepisy w tym względzie mogą być bardziej restrykcyjne

od tych podanych w specyfikacjach.

CAUTION

Deutsch

Français

English

7

*Maksymalne dopuszczalne cisnienie (PMA) oraz maksymalna dopuszczalna temperatura

(TMA) są dopuszczalnymi parametrami korpusu a nie parametrami pracy .

**

Numer zaworu jest pokazany w przypadku opcji. Brak gdy nie ma opcji

English

―8―

5. Piping Arrangement

Requirement

Install a catchpot with the

proper diameter.

Diameter is too

small.

Diameter is too

small and inlet

protrudes into pipe.

Rust and scale

flow into the trap

with the

condensate.

Condensate

collects in the

pipe.

Continued page 9

Make sure the flow of

condensate is not

obstructed.

To prevent rust and scale

from flowing into the trap,

connect the inlet pipe

25 - 50 mm (1 - 2 in) above

the base of the T - pipe.

When installing on the

blind end, make sure

nothing obstructs the flow

of condensate.

Correct Incorrect

Allowable

Horizontal lnclination

Allowable

Vertical lnclination

1.

Before installation, be sure to remove all protective seals.

2.

Before installing the trap, blow out the inlet piping to remove all dirt and oil.

3. When hoisting the product, hang the rope around the inlet/outlet as close to the body as

possible.

4. Install the steam trap within the allowable inclination, as shown below. Also make sure that

the arrow mark on the body corresponds with the direction of flow.

5.

Install the trap in the lowest part of the pipeline or equipment so the condensate flows naturally

into the trap by gravity. The inlet pipe should be as short and have as few bends as possible.

6.

Support the pipes properly within 800 mm (2.5 ft) on either side of the trap.

7.

Install a bypass valve to discharge condensate, and inlet and outlet valves to isolate the trap in

the event of trap failure or when performing maintenance.

8.

Install a check valve at the trap outlet whenever more than one trap is connected to the

condensate collection pipeline.

9.

The use of unions is recommended to facilitate connection and disconnection of screwed

models.

4. Proper Installation

• Installation, inspection, maintenance, repairs, disassembly, adjustment

and valve opening/closing should be carried out only by trained

maintenance personnel.

• Use the eyebolts for removing the cover only; DO NOT use the eyebolts

for hoisting the product.

• Take measures to prevent people from coming into direct contact with

product outlets.

• Install for use under conditions in which no freeze-up will occur.

• Install for use under conditions in which no water hammer will occur.

CAUTION

5˚

5˚

5˚ 5˚

English

―9―

1. Is the pipe diameter suitable?

2. Has the trap been installed within the allowable inclination and with the arrow on the body

pointing in the direction of flow?

3. Has sufficient space been secured for maintenance?

4. Have maintenance valves been installed at the inlet and outlet? If the outlet is subject to

back pressure, has a check valve been installed?

5. Is the inlet pipe as short as possible, with as few bends as possible, and installed so that the

condensate will flow naturally down into the trap?

6. Has the piping work been done with the proper methods, as shown in the table on page 8?

Check to make sure that the pipes connected to the trap have been installed properly.

Operational inspections should be performed at least twice per year, or as called for by trap

operating conditions. Steam trap failure may result in temperature drop in the equipment, poor

product quality or losses due to steam leakage.

6. Inspection and Maintenance

WARNING

NEVER apply direct heat to the float. The float may explode due to

increased internal pressure, causing accidents leading to serious injury or

property and equipment damage.

• Installation, inspection, maintenance, repairs, disassembly, adjustment

and valve opening/closing should be carried out only by trained

maintenance personnel.

• Before attempting to open the trap, close the inlet and outlet isolation

valves and wait until the trap has cooled completely. Failure to do so

may result in burns.

• Be sure to use the proper components and NEVER attempt to modify

the product.

CAUTION

Body, Cover(s)

Gaskets

Bimetal Plate

Air Vent Valve (and Seat)

Screen(s)

Float

Orifice Opening

Check inside for damage, dirt, grease, oil film, rust or scale

Check for warping or damage

Check for damage

Check for damage

Check for clogging, corrosion or damage

Check for deformation, damage, oil film or water inside

Check for rust, scale, oil film, wear or damage

Parts Inspection Procedure

English

―10―

Disassembly/Reassembly (to reassemble, follow procedures in reverse)

JH3-B

JH5RL-B

JH5RH-B

JH7RL-B

JH7RM-B

JH7.2R-B

* Option

** The entire unit may be removed and replaced at the Air Vent Guide 33 with an open wrench

*** Must remove Air Vent Guide 33 before this part can be removed or inserted

JH7RH-B

Part & No.

JH7.5R-B

JH8R-B

During Disassembly During Reassembly

Drain Plug 27 Use a wrench to remove Coat threads with anti-seize and

tighten to the proper torque

Drain Plug Gasket 26

Remove gasket and clean

sealing surfaces

Use a wrench to remove

Replace with a new gasket, coat

surfaces with anti-seize

Coat threads with anti-seize and

tighten to the proper torques

Cover Nut 12 Use a wrench to remove Coat threads with anti-seize and

tighten to the proper torque

Cover 2

Remove (use all 4 eye bolts

for JH8R-B to hoist the cover)

Align cover with the connector or the

arrow on the body and attach

Cover Gasket 13

Cover Bolt 11

Remove gasket and clean

sealing surfaces Replace with a new gasket, do not

apply anti-seize

Connector 14 Remove the connector Insert the connector

Connector

Gasket 15 Remove gasket and clean

sealing surfaces Replace with a new gasket, do not

apply anti-seize

Snap Ring 16 Use appropriate pliers Insert securely into groove

Air Vent Screen 19 Remove being careful not

to misshape

Replace being careful not to misshape

Bimetal Unit 18, 21, 22

Remove bimetal unit from cover

Reinsert in the proper orientation

Air Vent Valve Seat 20

Use a wrench to remove Tighten to the proper torque

Air Vent Case 17 Remove from cover Place in cover

Air Vent Guide 33 Use a wrench to remove Tighten to the proper torque

Air Vent Guide

Gasket 32 Remove gasket and clean

sealing surfaces Replace with a new gasket, coat

surfaces with anti-seize

Screen 9 &

Float Cover 8 Lift straight up

Align arrows and insert, insert

tab on bottom into guide on body

and push in until top is flush

Snap Ring 25 Use appropriate pliers Insert securely into groove

Screen 9

Lift straight up while turning

Place screen holder on ledge inside

body, round side up; place screen

holder retainer next (if applicable),

followed by screen

Screen Holder Retainer 31

Lift straight up

Screen Holder 24 Remove without bending

Float 3 Remove, careful not to

scratch grounded surface Insert into body, being careful not to

scratch its grounded surface

Orifice Plug 6 Use a wrench to remove Coat threads with anti-seize and

tighten to the proper torque

Orifice Plug Gasket 7

Remove gasket and clean

sealing surfaces Replace with a new gasket, coat

surfaces with anti-seize

Outlet Cover Nut 30 Use a wrench to remove Coat threads with anti-seize and

tighten to the proper torque

Outlet Cover 6 Remove Attach

Outlet Cover

Gasket 7 Remove gasket and clean

sealing surfaces Replace with a new gasket, do not

apply anti-seize

Orifice Locknut 28 Use a wrench to remove

(may require extension bar)

Coat threads with anti-seize and tighten

to the proper torque (see page 11)

Orifice 4 Use a wrench to remove Coat threads with anti-seize and

tighten to the proper torque

Remove from interior Fix with Orifice Locknut (see page 11)

Orifice Gasket 5 Remove gasket and clean

sealing surfaces

Replace with a new gasket, coat

surfaces with anti-seize

Replace with a new gasket (see page 11)

* *

* *

*********

*********

*********

** ** **

** ** **

** ** **

** ** **

** ** **

** ** **

** ** **

English

―11―

Parts &

Number Model

Cover Bolt / Nut 12

Orifice 4

Orifice Plug 6

Drain Plug* 27

Air Vent Valve Seat 20

Model

Cover Nut 12

Orifice 4

Orifice Plug 6

Outlet Cover Nut 30

Drain Plug 27

Orifice Locknut 28

Air Vent Valve Seat 20

Air Vent Guide 33

Model

Cover Nut 12

Orifice 4

Orifice Plug 6

Outlet Cover Nut 30

Drain Plug 27

Air Vent Valve Seat 20

Air Vent Guide 33

(37)

(22)

(59)

(26)

(22)

(81)

(210)

(310)

(73)

(22)

(110)

(260)

(510)

(73)

(22)

50

30

80

35

30

110

280

420

100

30

150

350

700

100

30

17

10

24

21

17

22

26

50

26

19

24

38

46

26

19

()

()

()

()

()

()

()

()

()

()

()

()

()

()

()

()

(1)

()

(1)

()

()

()

()

(1)

()

()

(1)

()

(1)

()

()

()

()

(1)

()

()

()

()

()

()

()

()

()

()

(1)

()

()

JH3-B JH5RL-B

JH7.5R-B JH8R-B

JH5RH-B

JH7RL-B JH7RM-B JH7RH-B

Tightening Torque and Distance Across Flats

/

32

21

/

32

21

/

32

21

/

32

21

/

8

3

/

16

13

/

8

7

/

16

15

/

16

13

/

16

13

/

16

13

/

4

3

/

4

3

/

4

3

/

4

3

/

4

3

/

4

3

/

4

3

/

4

3

/

2

1

1

/

2

1

1

/

2

1

1

/

4

1

1

/

8

3

2

/

32

13

1

(lbf.ft)N.m mm (in)

(81)

(100)

(130)

(26)

(22)

(150)

(210)

(310)

(73)

(22)

(150)

(440)

(590)

(73)

(22)

(110)

110

140

180

35

30

200

280

420

100

30

200

600

800

100

30

150

21

17

38

21

19

24

26

50

26

19

30

46

46

26

19

30

(125)

(100)

(130)

(26)

(22)

(510)

(150)

(185)

(22)

(73)

(330)

(730)

(115)

(73)

(22)

(110)

170

140

180

35

30

700

200

250

30

100

450

1000

160

100

30

150

24

17

38

21

19

46

30

32

19

24

36

60

24

26

19

50

If drawings or other special documentation were supplied for the product, any torque given there

takes precedence over values shown here.

JH7.2R-B

(lbf.ft)N.m mm (in) (lbf.ft)N.m mm (in)

1 N.m 10 kg・cm

〜

〜

/

16

15

/

16

15

/

16

15

/

16

15

/

16

13

1

/

16

13

1

/

16

13

1

/

16

13

1

/

16

3

1

/

16

3

1

/

16

3

1

1

/

32

31

1

/

32

31

/

16

15

NOTES for JH7RH-B:

Special Points Pertaining to Orifice and Orifice Gasket Reassembly

Follow the steps below when inserting the orifice into the body in order to ensure that the gasket

does not fall off and is inserted correctly without protruding from the groove.

1. First, insert the orifice alone into the orifice-housing section of the body, in order to ascertain

how much of it should be sticking out.

2. Take the orifice out again, and then fill the groove in the orifice with water and insert the

gasket. The surface tension of the water will now hold the gasket in place, and it will not fall out

even if the orifice is pointed downwards.

3. Without altering anything, insert it into the orifice-housing section of the body and check to

make sure that the amount of orifice sticking out of the body is the same as the amount that

was sticking out when only the orifice was inserted in step 1.

4. Hold it in that position by hand and, after hand-tightening the orifice locknut from the outlet

side, hold the orifice in place from the body float chamber side using a drive wrench and then

tighten the orifice locknut to the proper torque using a torque wrench.

Special Points Pertaining to Cover and Outlet Cover Reassembly

1. After operation following disassembly

and reassembly, it is recommended that

the trap be let to sit for a day and then

receive additional tightening.

2. Using the tightening torques for the

cover nuts and outlet cover nuts as a

reference, tighten until the cover and

outlet cover gaps are uniform. The gaps

should be 1.5 mm ( ”) or less.

Cover or

Outlet Cover

Body 1.5mm

/

16

1

/

16

1

( ”)

* Option for JH3-B, JH5RL-B, JH5RH-B

/

32

31

1

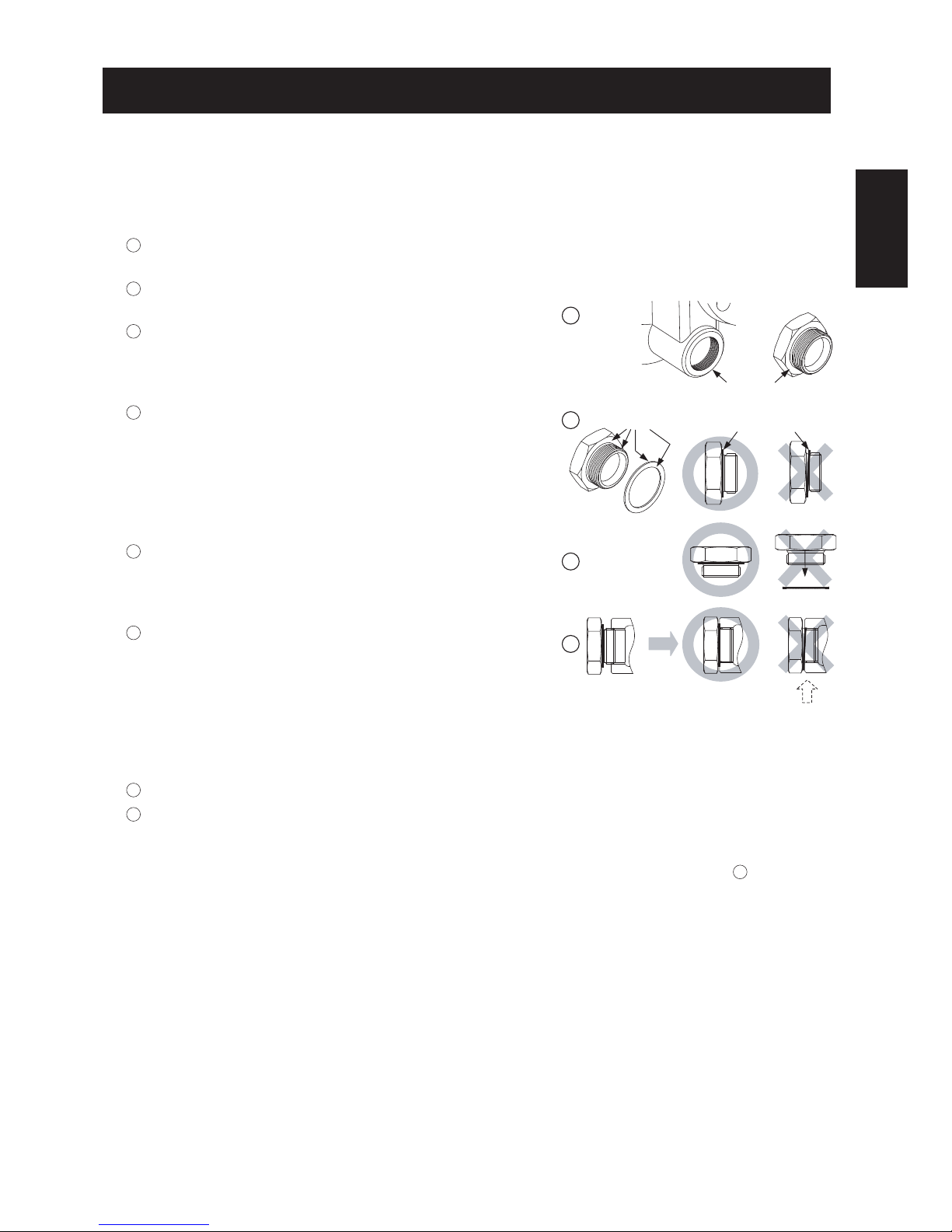

Instructions for Plug / Holder Disassembly and Reassembly

The seal on the threaded plugs/holders found on TLV products is formed by a flat metal

gasket. There are various installation orientations for the gaskets, such as horizontal,

diagonal and downward, and the gasket may be pinched in the thread recesses during

assembly.

Instructions for Disassembly and Reassembly

1Remove the plug/holder using a tool of the specified

size (distance across flats).

2The gasket should not be reused. Be sure to

replace it with a new gasket.

3Clean the gasket surfaces of the plug/holder and the

product body using a rag and/or cleaning agents, then

check to make sure the surfaces are not scratched or

deformed.

4Coat both the gasket surface of the plug/holder and

the threads of the plug/holder with anti-seize, then

press the gasket onto the center of the gasket

surface of the plug/holder, making sure the

anti-seize affixes the gasket tightly to the

plug/holder. Check to make sure the gasket is not

caught in the recesses of the threads.

5Hold the plug/holder upside down to make sure that

the anti-seize makes the gasket stick to the

plug/holder even when the plug/holder is held

upside down.

6Screw the plug/holder by hand into the product body

while making sure that the gasket remains tightly

affixed to the center of the gasket surface of the

plug/holder. Make sure the entire gasket is making

contact with the gasket surface of the product body.

It is important at this point to make sure the gasket

is not pinched in the thread recesses of the

plug/holder.

7Tighten the plug/holder to the proper torque.

8Next, begin the supply of steam and check to make sure there is no leakage from the part

just tightened. If there is leakage, immediately close the inlet valve and, if there is a bypass

valve, take the necessary steps to release any residual pressure. After the surface of the

product cools to room temperature, repeat the procedure beginning from step 1.

3

5

6

Gasket

Do not pinch gasket

in thread recesses

4Coat with anti-seize

Gasket Surface

English

―12―

English

―13―

8. Operational Check

Normal: Condensate is discharged continuously with flash steam and the sound

of flow can be heard. If there is very little condensate, there is almost no

sound of flow.

Blocked: No condensate is discharged. The trap is quiet and makes no noise,

and the surface temperature of the trap is low.

Blowing: Live steam continually flows from the outlet and there is a continuous

metallic sound.

Live steam is discharged through the trap outlet together with the

condensate and there is a high-pitched sound.

A visual inspection can be carried out to aid in determining the necessity for immediate

maintenance or repair, if the trap is open to atmosphere. If the trap does not discharge to

atmosphere, use diagnostic equipment such as TLV TrapMan or TLV Pocket TrapMan (within

their pressure and temperature measurement range).

Flash Steam

White jet

containing

water droplets

Live Steam Leakage

Clear, slightly

bluish jet

(When conducting a visual inspection, flash steam is sometimes mistaken for steam leakage. For

this reason, the use of a steam trap diagnostic instrument such as TLV TrapMan is highly

recommended.)

Steam

Leakage:

Maintenance Kit: M

Repair Kit: R

Orifice 4

Orifice Gasket 5

Orifice Plug Gasket or

Outlet Cover Gasket 7

Float Cover 8

Screen 9

Cover Gasket 13

Connector Gasket 15

Snap Ring 16

Air Vent Case 17

Bimetal Plate 18

Air Vent Screen 19

Air Vent Valve Seat 20

Air Vent Valve Plug 21

Snap Ring 22

Drain Plug Gasket* 26

Orifice Locknut 28

Air Vent Guide Gasket 32

Maintenance parts and repair parts are available from TLV only in kits, as shown below.

7. Maintenance Parts and Repair Parts

JH3-B

MR

JH5RL-B

JH5RH-B JH7RL-B

JH7RM-B JH7.2R-BJH7RH-B JH7.5R-B JH8R-B

MRMRMRMRMRMR

Float Replacement Replacement floats are available for all models above.

* Option for JH3-B, JH5RL-B, JH5RH-B

9. Troubleshooting

If the expected performance is unachievable after installation of the steam trap, read chapters 4

and 5 again and check the following points for appropriate corrective measures.

NOTE: When replacing parts with new, use the parts list on page 13 for reference, and replace with

parts from the respective replacement parts kits.

Problem

No condensate

is discharged

(blocked) or

discharge is

poor

Steam is

discharged or

leaks from the

trap outlet

(blowing)

(steam leakage)

Steam leaks from

a place other

than the trap

outlet

Float is damaged or filled with condensate

The trap operating pressure exceeds the maximum

specified pressure, or there is insufficient pressure

differential between the trap inlet and outlet

Compare specifications

and actual operating

conditions

Steam locking has occurred Blowdown through the

bypass or close the trap

inlet valve and allow the

trap to cool

Rust and scale have accumulated around the

valve seat or under the float Clean

Deterioration of or damage to gaskets

Leakage from eroded cavities of body or cover

Improper tightening torque for cover was used

Replace the gaskets

Replace the trap

Float is

frequently

damaged

Water hammer occurs Examine the piping for

problems that can cause

water hammer

Orifice is damaged Replace with new orifice

Float is deformed or coated with scale Clean or replace the float

The bimetal is damaged Replace with new bimetal

Trap is installed above the maximum allowable

inclination angle Correct the installation

Vibration of trap occurs Lengthen inlet piping,

then fasten it securely

The bimetal air vent valve surface and/or the air

vent valve seat has a build-up or is scratched Clean or replace with

new bimetal and/or air

vent valve seat

Replace the float

Cause Remedy

Orifice, screen or piping are clogged with rust or

scale

Tighten to the proper

torque

The bimetal is damaged Replace with new bimetal

Clean

English

―14―

1.

Vor dem Einbau die Transport-Schutzkappen entfernen.

2.

Vor Einbau Leitung durchblasen, um Öl und Verschmutzungen zu entfernen.

3. Zum Heben des Produkts das Seil um die Einlass/Auslass-Stutzen so nahe wie möglich am

Gehäuse schlingen.

4. Die Kondensatableiter sind so einzubauen, dass die nachfolgend gezeigten Schräg-

lagentoleranzen nicht überschritten werden und der Pfeil auf dem Gehäuse in Durch-

flussrichtung zeigt.

5.

Die Zuführleitung sollte kurz sein, so wenig Krümmer wie möglich aufweisen und ist so zu

verlegen, dass das Kondensat durch Schwerkraftwirkung dem KA zufließen kann.

6.

Die Kondensatleitung im Abstand von maximal 800 mm vor und hinter dem KA abstützen.

7.

Für Wartung und Inspektion Absperrorgane vor und hinter dem Kondensatableiter, sowie eine

Umgehungsleitung zur Notentwässerung vorsehen.

8.

Falls die Auslassleitung in einen Tank oder eine Kondensatrückführleitung mündet, oder falls

mehrere Kondensatableiter an eine gemeinsame Leitung angeschlossen sind, muss ein

Rückschlagventil hinter jedem Kondensatableiter eingebaut werden.

9.

Bei Muffenanschluss wird empfohlen, Rohrverschraubungen vor und hinter dem KA

anzubringen.

4. Einbauhinweise

•

Einbau und Ausbau, Inspektion, Wartungs- und Reparaturarbeiten,

Öffnen/Schließen von Armaturen, Einstellung von Komponenten dürfen nur

von geschultem Wartungspersonal vorgenommen werden.

•

Die Ringschrauben nur zum Abheben des Gehäusedeckels benutzen,

NICHT zum Heben des gesamten Produkts.

•

In sicherer Enfernung von Auslassöffnungen aufhalten und andere Personen

warnen, sich fern zu halten.

•

Kondensatableiter in frostsicherer Umgebung einbauen.

•

Kondensatableiter nur dort einbauen, wo kein Wasserschlag eintreten kann.

VORSICHT

5. Rohrleitungsführung

Vorschrift

Kondensatstutzen mit aus-

reichendem Durchmesser

einbauen.

Durchmesser

zu klein.

Durchmesser zu klein

und Abflussrohr ragt in

Rohrleitung hinein.

Rost und sonstige

Ablagerungen gelangen

mit dem Kondensat in

den KA.

Kondensat

sammelt sich in

Rohrleitung an.

Für ungehinderten

Kondensatzufluss

sorgen.

Um Rost und sonstige Ab-

lagerungen vom KA fernzuhalten

muss die Zuleitung 25 - 50 mm

über dem Deckel des Stutzens

angeschlossen werden.

Bei Einbau an Leitungsenden ist

die nebenstehende Anschlu

ss

art

vorzusehen, damit das Kondensat

ungehindert abfließen kann.

Richtig Falsch

Horizontale Toleranz Vertikale Toleranz

Fortsetzung Seite 16

5˚

5˚

5˚ 5˚

Deutsch

―15―

1. Ist die Nennweite groß genug?

2. Wurde der KA horizontal, bzw. innerhalb der Schräglagentoleranz und mit dem Pfeil in

Durchflussrichtung eingebaut?

3. Ist genügend Platz für Wartungsarbeiten vorhanden?

4. Wurden vor und hinter dem KA Absperrarmaturen eingebaut? Falls Gegendruck besteht,

wurde ein Rückschlagventil eingebaut?

5. Ist die Zuleitung so kurz wie möglich, hat sie so wenig Krümmer wie möglich und kann das

Kondensat durch Schwerkraft zufließen?

6. Wurden die Rohrleitungen so ausgeführt, wie auf Seite 15 beschrieben?

Stellen Sie sicher, dass die Rohrleitungsarbeiten richtig ausgeführt wurden und dass der KA wie

beschrieben eingebaut wurde:

Gehäuse, Deckel

Dichtungen

Bimetallscheibe

Schmutzsiebe

Schwimmerkugel

Ventil-Öffnung

Auf Ablagerungen, Rost, Schmutz, Ölfilm prüfen

Auf Verformung oder Beschädigung prüfen

Auf Beschädigung prüfen

Auf Verstopfung, Ablagerungen, Beschädigung prüfen

Auf Verformung, Beschädigung oder Wasser in der Kugel prüfen

Auf Ablagerungen, Rost, Schmutz, Ölfilm prüfen

Überprüfung der Einzelteile

Es wird empfohlen, mindestens zweimal pro Jahr oder, je nach Betriebsweise, in kürzeren

Zeitabständen eine Inspektion durchzuführen.

6. Inspektion und Wartung

WARNUNG

Die Schwimmerkugel darf NICHT ERHITZT werden, da sie infolge erhöhten

Innendruckes platzen kann, was schwere Unfälle und Verletzungen oder

Beschädigung von Anlagen zur Folge hat.

•

Einbau und Ausbau, Inspektion, Wartungs- und Reparaturarbeiten,

Öffnen/Schließen von Armaturen, Einstellung von Komponenten dürfen nur

von geschultem Wartungspersonal vorgenommen werden.

• Vor dem Öffnen des Kondensatableiters sind die Absperrarmaturen auf

beiden Seiten zu schließen. Gehäuse auf Raumtemperatur abkühlen

lassen. Nichtbeachtung kann zu Verbrennungen führen.

• Zur Reparatur nur Original-Ersatzteile verwenden und NICHT

VERSUCHEN, das Produkt zu verändern.

VORSICHT

Deutsch

―16―

Deutsch

―17―

Ausbau und Einbau der Teile (Einbau erfolgt in umgekehrter Reihenfolge)

JH3-B

JH5RL-B

JH5RH-B

JH7RL-B

JH7RM-B

JH7.2R-B

* Option

**

Die gesamte Einheit kann am Entlüfterführung mit einem Gabelschlüssel entnommen und ausgetauscht werden.

***

Zum Ausbau und Einbau dieses Teils muss erst Entlüfterführung 33 abgenommen werden.

JH7RH-B

Bauteil & Nr.

JH7.5R-B

JH8R-B

Ausbau

Einbau

Entwässerungs-

stopfen 27 Gabel- oder Ringschlüssel

verwenden Gewinde schmieren, Anzugsmoment

beachten

Stopfendichtung 26

Dichtung entfernen und

Dichtflächen reinigen Dichtung erneuern, mit Schmiermittel

bestreichen

Gehäusemutter 12

Gehäuseschraube 11

Gabel- oder Ringschlüssel

verwenden

Gabel- oder Ringschlüssel

verwenden

Gewinde schmieren, Anzugsmoment

beachten

Gewinde schmieren, Anzugsmoment

beachten

Gehäusedeckel 2

ausbauen (alle vier

Ringschrauben von JH8R-B

zum Anheben benutzen)

Deckel so aufsetzen, dass

Verbindungshülse passt

Gehäusedichtung 13 Dichtung entfernen und

Dichtflächen reinigen Dichtung erneuern, nicht mit

Schmiermittel bestreichen

Verbindungshülse 14 Hülse abnehmen Hülse einsetzen

Dichtung

Verbindungshülse 15 Dichtung entfernen

und Dichtflächen reinigen Dichtung erneuern, nicht mit

Schmiermittel bestreichen

Spannring 16

mit geeigneter Zange zusammen-

drücken und aus Rille ziehen

einsetzen und in Rille einrasten

Entlüfter-

Schmutzsieb 19 Darauf achten, das Sieb nicht

zu verformen Darauf achten, das Sieb nicht zu

verformen

Bimetall-Packung

18, 21, 22

Bimetall-Packung aus

Gehäusedeckel herausnehmen

beim Einsetzen auf richtige Ausrichtung

achten

Entlüfterventilsitz 20 Gabel- oder Ringschlüssel

verwenden Anzugsmoment beachten

Entlüftergehäuse 17 aus Gehäusedeckel

herausnehmen in Gehäusedeckel einsetzen

Entlüfterführung 33 Gabel- oder Ringschlüssel

verwenden Anzugsmoment beachten

Entlüfterdichtung 32 Dichtung entfernen und

Dichtflächen reinigen Dichtung erneuern, mit Schmiermittel

bestreichen

Schmutzsieb 9 &

Schwimmer-

abdeckung 8 Nach oben abheben

mit Pfeil auf Schwimmer-Abdeckung (wie

Pfeil auf Gehäuse und Nocke) in Führung im

Gehäuse einsetzen bis Sieboberkante mit

Gehäuseoberkante übereinstimmt

Spannring 25

mit geeigneter Zange zusammen-

drücken und aus Rille ziehen

einsetzen und in Rille einrasten

Schmutzsieb 9

Drehend nach oben abziehen

Siebhalterung mit Rundung nach oben

auf Gehäusevorsprung aufsetzen, dann

Abstandsring, falls vorhanden, und

Schmutzsieb

Abstandsring 31 Nach oben abheben

Siebhalterung 24

Herausnehmen, nicht verbiegen

Schwimmerkugel 3 Gabel- oder Ringschlüssel

verwenden Gewinde schmieren, Anzugsmoment

beachten

Ventilsitzstopfen 6 Dichtung entfernen und

Dichtflächen reinigen Dichtung erneuern, mit Schmiermittel

bestreichen

Stopfendichtung 7 Gabel- oder Ringschlüssel

verwenden Gewinde schmieren, Anzugsmoment

beachten

Ventilsitzdeckelmutter 30

Deckel abnehmen Deckel aufsetzen

Ventilsitzdeckel 6 Dichtung entfernen und

Dichtflächen reinigen Dichtung erneuern, nicht mit

Schmiermittel bestreichen

Deckeldichtung 7

Gabel- oder Ringschlüssel

verwenden (u.U. wird eine

Verlängerungsschiene benötigt)

Gewinde schmieren, Anzugsmoment

beachten

(siehe Seite 18)

Verschlussmutter 28 Gabel- oder Ringschlüssel

verwenden Gewinde schmieren, Anzugsmoment

beachten

Ventilsitz 4

aus dem Inneren entnehmen mit Ventilsitz-Verschlussmutter anziehen

(siehe Seite 18)

Gabel- oder Ringschlüssel

verwenden Gewinde schmieren, Anzugsmoment

beachten

Ventilsitzdichtung 5 Dichtung entfernen und

Dichtflächen reinigen

Dichtung erneuern, mit Schmiermittel

bestreichen

Dichtung erneuern (siehe Seite 18)

* *

* *

******

**

****

******

******

******

******

******

*** ****** ***

******

****** ***

Bauteil

& Nr. Typ

Gehäusedeckelbolzen / -mutter 12

Ventilsitz 4

Ventilsitzstopfen 6

Entwässerungsstopfen* 27

Entlüfterventilsitz 20

Typ

Gehäusedeckelbolzen / -mutter 12

Ventilsitz 4

Ventilsitzstopfen 6

Ventilsitzdeckelmutter 30

Entwässerungsstopfen 27

Verschlussmutter 28

Entlüfterventilsitz 20

Entlüfterführung 33

JH3-B JH5RL-B

JH7.5R-B JH8R-B

JH5RH-B JH7RL-B JH7RM-B

JH7RH-B

Anzugsmomente und Schlüsselweiten

50

30

80

35

30

700

200

250

30

100

N.m

17

10

24

21

17

46

30

32

19

24

mm

Falls Zeichnungen oder andere spezielle Dokumente mit dem Produkt geliefert wurden, haben Angaben über

Anzugsmomente in diesen Unterlagen Vorrang vor den hier gezeigten Anzugsmomenten.

JH7.2R-B

110

140

180

35

30

150

350

700

100

30

N.m

21

17

38

21

19

24

38

46

26

19

mm

170

140

180

35

30

200

600

800

100

30

150

N.m

24

17

38

21

19

30

46

46

26

19

30

mm

110

280

420

100

30

450

1000

160

100

30

150

N.m

22

26

50

26

19

36

60

24

26

19

30

mm

200

280

420

100

30

N.m

24

26

50

26

19

mm

Hinweise für JH7RH-B:

Besondere Punkte zum Zusammenbau von Ventilsitz und Ventilsitzdichtung

Setzen Sie den Ventilsitz in folgenden Schritten in das Gehäuse ein, um sicher zu stellen, dass die

Ventilsitzdichtung richtig sitzt und nicht aus der Nut hervorsteht:

1. Als erstes den Ventilsitz allein in die vorgesehene Stelle im Gehäuse einsetzen, um zu ermitteln,

wie weit er herauszustehen hat.

2. Den Ventilsitz wieder entnehmen, seine Nut mit Wasser benetzen und die Ventilsitzdichtung

auflegen. Die Oberflächenspannung des Wassers hält die Dichtung an seiner Stelle, auch wenn

der Ventilsitz umgedreht wird.

3. Ventilsitz und -dichtung nun in die vorgesehene Stelle im Gehäuse einsetzen und darauf

achten, dass der Ventilsitz gerade so viel heraussteht, wie vorher bei Schritt 1 ohne Dichtung.

4. Den eingesetzten Ventilsitz festhalten und seine Verschlussmutter von der Auslassseite her per

Hand andrehen. Dann den Ventilsitz in der Schwimmerkammer mit einem Sechskantschlüssel

festhalten und die Verschlussmutter mit einem Drehmomentschlüssel bis zum angegebenen

Anziehmoment festziehen.

Besondere Punkte zum Zusammenbau von Gehäusedeckel und Ventilsitzdeckel

1. Es wird empfohlen, nach einem auf Ausbau und

Wiedereinbau folgenden Betriebsdurchgang

den Kondensatableiter einen Tag ruhen zu lassen

und anschließend Schrauben und Muttern

nachzuziehen.

2. Gehäuseschrauben und Auslassdeckelschrauben

unter Berücksichtigung der Anziehmomente

festziehen, bis die jeweiligen Spalte zwischen

Schraubkopf und Deckel gleich sind. Sie sollten

1,5 mm oder weniger betragen.

Gehäusedeckel oder

Ventilsitzdeckel

Gehäuse 1,5 mm

* Option für JH3-B, JH5RL-B, JH5RH-B

Deutsch

―18―

Aus- und Einbau-Anleitung für Entwässerungsstopfen

Die Gewindedichtung der Entwässerungsstopfen an TLV-Kondensatableitern besteht aus

einem flachen Metallring. Stopfen und Dichtung können in verschiedenen Lagen eingebaut

werden - horizontal, diagonal oder nach unten zeigend. Wird der Metallring dabei im

Gewinde gequetscht, verliert er seine Funktionstüchtigkeit.

Ausbau und Einbau

1Den Entwässerungsstopfen mit einem

Ringschlüssel gemäß der angegeben

Schlüsselweite ausschrauben.

2Einmal eingebaute Dichtungen nicht

wiederverwenden, sondern unbedingt ersetzen.

3Die Dichtflächen am Entwässerungsstopfen und am

Kondensatableiter mit einem Lappen o.ä. säubern

und auf einwandfreien Zustand prüfen (Kratzer).

4Sowohl die Dichtfläche, als auch das Gewinde

des Entwässerungsstopfens mit Schmiermittel

bestreichen. Dann den Dichtring zentriert auf die

Dichtfläche des Stopfens bringen, sodass der

Ring aufgrund des Schmiermittels am Stopfen

haftet. Der Dichtring darf nicht in eine

Gewindevertiefung verrutschen.

5Den Entwässerungsstopfen zur Probe der

Haftung des Dichtringes nach unten richten.

6 Den Entwässerungsstopfen per Hand in den

Kondensatableiter eindrehen und dabei darauf

achten, dass der Dichtring zentriert auf der

Dichtfläche des Stopfens bleibt. Darauf achten,

dass der Dichtring nicht in das Gewinde

verrutscht, besonders wenn der Dichtring Kontakt

auch mit der Dichtfläche des Kondensatableiters

bekommt.

7Den Entwässerungsstopfen mit dem

ausgewiesenen Drehmoment festziehen.

8Führen Sie als nächstes eine Dichtigkeitsprüfung unter Dampf vor und achten besonders

auf das soeben eingebaute Bauteil. Falls Leckage auftritt sofort die Absperrarmatur an der

Einlassseite schließen und den Restdruck ablassen, falls eine Umgehungsleitung installiert

ist. Nach dem Ausgleich mit dem Umgebungsdruck und dem Abkühlen der

Produktoberflächen auf Raumtemperatur Aus- und Einbau ab 1wiederholen.

Dichtfläche

Dichtung

Dichtung nicht in das

Gewinde bringen

3

5

6

4Mit Schmiermittel

versehen

―19―

Deutsch

Other manuals for JH-B series

1

This manual suits for next models

9

Table of contents

Languages:

Other TLV Control Unit manuals