532 8 / 44

8 Herstellerangaben

8.1 Transport

GVentil nur auf geeignetem Lademittel

transportieren, nicht stürzen, vorsichtig

handhaben.

GVerpackungsmaterial entsprechend

den Entsorgungsvorschriften /

Umweltschutzbestimmungen entsorgen.

8.2 Lieferung und Leistung

GWare unverzüglich bei Erhalt auf

Vollständigkeit und Unversehrtheit

überprüfen.

GLieferumfang aus Versandpapieren,

Ausführung aus Bestellnummer

ersichtlich.

GDas Ventil wird im Werk auf Funktion

geprüft.

GAuslieferungszustand des Ventils:

Steuerfunktion: Zustand:

1 Federkraft geschlossen (NC) geschlossen

2 Federkraft geöffnet (NO) geöffnet

3 Beidseitig angesteuert (DA) undefiniert

8 Beidseitig angesteuert

(in Ruhestellung geöffnet) geöffnet

GAufkleber mit Warnhinweisen in weiteren

Sprachen.

Dekselet står under ærtrykk

Poklopac je pod pritiskom opruge

DA

SV

FI

GA

BG

RU

La molla esercita la propria pressione sulla calotta

La cubierta se encuentra bajo presión del resorte

Cobertura encontra-se sob pressão da mola

Kaas on vedrusurve all

Pārsegs atrodas zem atsperes spiediena

Gaubtas pritraukiamas spyruoklės

Kryt je pod tlakom pružiny

A fedél rugónyomás alatt áll

Kryt je pod tlakem pružiny

Hætten er under edertryk

Kåpan står under ädertryck

Aktuaattorin kansi on jousipaineen alainen

Pokrywa znajduje się pod ciśnieniem

Panoul se aă sub presiunea resortului

Pokrov je vzmeten

It-tapp huwa ppressat b’molla

Motorkap staat onder veerdruk

Tá an cochall faoi lingeán-bhrú

NO

HR

IT

ES

PT

SK

HU

CZ

LT

ET

LV

PL

RO

SL

EL

MT

NL

8.3 Lagerung

GVentil staubgeschützt und trocken in

Originalverpackung lagern.

GUV-Strahlung und direkte

Sonneneinstrahlung vermeiden.

GMaximale Lagertemperatur: 60 °C.

GLösungsmittel, Chemikalien, Säuren,

Kraftstoffe u.ä. dürfen nicht mit Ventilen

und deren Ersatzteilen in einem Raum

gelagert werden.

8.4 Benötigtes Werkzeug

GBenötigtes Werkzeug für Einbau und

Montage ist nicht im Lieferumfang

enthalten.

GPassendes, funktionsfähiges und

sicheres Werkzeug benutzen.

9 Funktionsbeschreibung

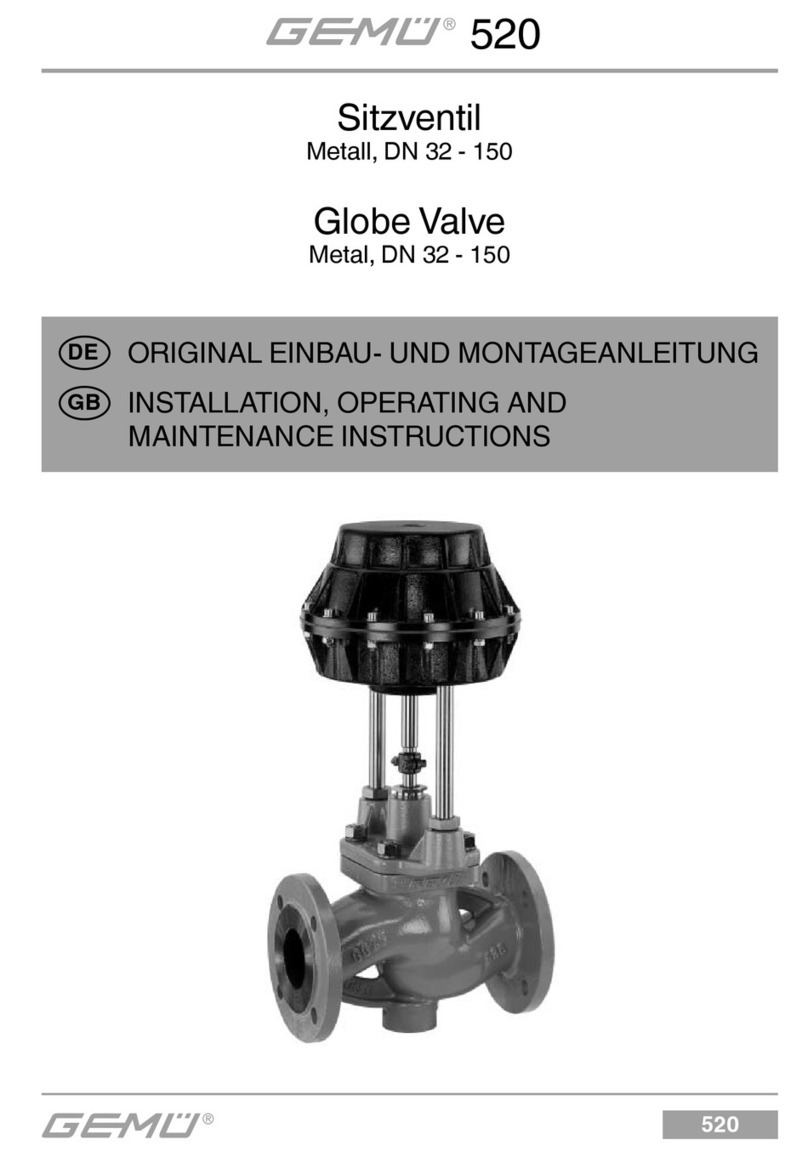

Das pneumatisch gesteuerte 2/2-Wege-

Geradsitzventil GEMÜ 532 verfügt über

einen robusten wartungsarmen Aluminium-

Kolbenantrieb. Sitzdichtungen und

Ventilkörper sind gemäß Datenblatt in

verschiedenen Ausführungen erhältlich.

Vielfältiges Zubehör ist lieferbar z. B.

elektrische Stellungsrückmelder,

Ventilanschaltungen, Hubbegrenzung,

elektropneumatische Stellungs- und

Prozessregler.

Die Abdichtung der Ventilspindel erfolgt

über eine sich selbstnachstellende

Stopfbuchspackung; dadurch ist auch nach

langer Betriebszeit eine wartungsarme

und zuverlässige Ventilspindelabdichtung

gegeben. Der Abstreifring vor der

Stopfbuchspackung schützt diese zusätzlich

vor Verschmutzung und Beschädigung.

10 Geräteaufbau

A

Steuermedium-

anschluss 4

Steuermedium-

anschluss 2

Geräteaufbau

1 Ventilkörper

A Antrieb