164483/4020-16 Printed in Germany - Imprimé en R.F.A.

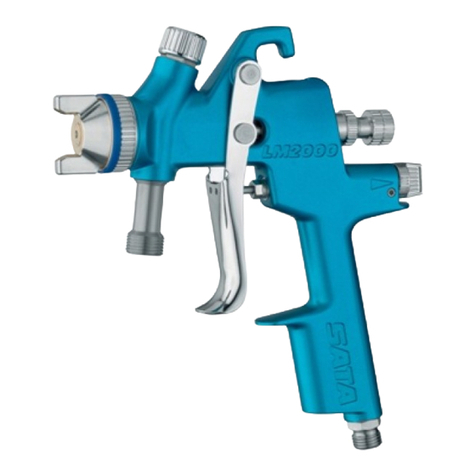

Warranty

During the period of twelve (12) months from the date of original

purchase SATA will repair or, replace the product without charge for

parts or labour subject to the following conditions.

The warranty covers the value for production parts or defects in materi-

al during the warranty period. The warranty does not include damages

caused by improper handling, normal wear and tear, mechanical dama-

ges, faulty assembly, improper maintenance, unusual spray materials,

substitute materials, chemicals such as alkaline solutions and acids,

electro-chemical or electric influences, as far as this damage is not the

result of any error committed by us.

Abrasive spray material such as red lead and liquid grinding material

etc. reduce the lifetime of valves, packings, guns and nozzles. Wear

and tear damage caused by this are not covered in this warranty.

Units should be inspected upon delivery by the consumer. Obvious

damage must be reported within 14 days of receipt of the unit to the

supplier to avoid loss of the right to claim notice of defects.

Additional claims such as compensation are excluded. This refers as

well to damages caused during meetings , training sessions, or demon-

strations. Should the consumer require immediate repair or replace-

ment before a determination of whether the affected unit is covered by

the warranty, the repair or the replacement will be made and charged

at the current prices. If it is determind that the item is covered by the

warranty, a credit will be issued for the repair or replacement. Replaced

parts become the property of SATA or their distributor.

Notice of defects or other claims do not entitle the consumer to delay

or refuse payment.

Returned merchandise to SATAmust be sent prepaid. All service char-

ges, freight and handling charges are to be paid by the consumer. The

charges made will be in accordance with the currently existing pricing.

Suretyships may not prolong the warranty period. This warranty termi-

nates upon unauthorized inference.

The operating instructions contain all the necessary details to enable

proper operation of the

jet 3000 A

. The right to make claims under war-

ranty lapses if the product is subject to improper use. In cases where

the operating instructions have been complied with, we accept liability

within the scope of our conditions of warranty.

The right to make claims under warranty does not apply:

- If 2-pack paints harden due to lack of or inadequate flushing out of

the product.

- In the case of nozzle set wear, because these components are

always subject to a certain amount of wear.

- The air and the material connection have been mixed up.

- If other damage caused by normal or excessive wear, e.g. as a result

of working with extremely abrasive fluids, occurs.

- The hoses become unfit for use due to excessive coiling, kinking or

other improper handling, or if unsuitable hoses are used (particularly

for the fluid feed).

Our written approval is required for operation conditions that deviate

from the mode of usage for which the product was designed and for

modifications to the product. The operating company is responsible

for proper assembly, operation, maintenance and observing the safety

rules.

Conditions de garantie

Pour ce genre d´appareil, nous offrons une garantie de 12 mois à

dater du jour de l´achat par l´utilisateur final. La garantie s´applique à

la valeur du matériel ou à la pièce ayant un défaut se révélant durant la

période de garantie. Sont exclus: les dégâts causés par une erreur de

manipulation, l´usure normale, une détérioration mécanique, une utili-

sation impropre et incorrecte, une erreur de montage, respectivement

mise en service par le vendeur ou par un tiers, un mauvais entretien

et erreur de maniement, l´utilisation de matière impropre, de matière

de substitution et influence chimique (lessives alcalines ou acides),

électro-chimique ou électrique, ceci pour autant que les dégâts ne

nous soient pas imputables. Des matières abrasives projetées lors du

polissages, ainsi que des matières comprenant un minimum de plomb,

dispersion, glaçure, émeri liquide ou similaires écourtent la durée de

vie des soupapes, joints, pistolets et buses. L´apparition d´usure n´est

pas couverte par cette garantie. L´appareil est à examiner immédiate-

ment après réception. Un défaut flagrant est á nous signaler par écrit

dans les 14 jours après réception de l´appareil par l´acheteur, afin

d´eviter de perdre le droit à la garantie. D´autres revendications de

tous ordres, celles, en particulier, faisant appel à la restitution de la

contrepartie des dégâts, sont exclues. Cela est également valable

pour les détériorations survenues lors de l´examen, de l´apprentissage

du maniement ou de la présentation du matériel. Si l´acheteur souhaite

une réparation ou un échange immédiat avant notre accord de prise

en charge des frais, il s´ensuit une réparation ou un échanges contre

facturation et paiement au prix du jour en vigueur. Si, après examen

de la réclamation, il ressort un droit de garantie, l´acheteur recreva un

avoir correspondant au montant de la réparation ou du remplacement

de l´appareil. Des défauts ou des réclamations ne justifient pas un

retard de paiement de la part de l´acheteur. L´envoi de l´appareil á

notre usine doit s´effectêur franco. Les frais de transport et démallage

ne peuvent pas être pris en charge par SATA. Une utilisation du droit

de garantie n´entraine pas un prolongement de la durée de celle-ci. La

garantie est annulée lors d´une intervention étrangère. Les instructions

d‘emploi contiennent toutes les données nécessaires pour un bon

fonctionnement du jet 3000 A. En cas d‘une mauvaise utilisation, la

prétention à la garantie ne sera pas reconnue. En cas de respect

de ces instructions, nous nous portons garants dans le cadre de nos

conditions de garantie accordées. Une prétention à la garantie ne sera

pas retenue dans les cas suivants :

- si des produits à 2 composants durcissent en raison d‘un rinçage

insuffisant ou non effectué.

- si une usure des jeux de buses ou de l‘aiguille est apparente, car

ces pièces subissent toujours une certaine usure.

- si le raccord d‘air et le raccord de produit ont été confondus

- d‘autres dommages en raison d‘une usure normale ou excessive,

p.ex. à la suite de l‘emploi de produits extrêmement abrasifs.

- si les tuyaux sont devenus inutilisables après une utilisation non

appropriée, comme le forcement en tournant, le pliage etc. ou

l‘emploi de tuyaux non appropriés (particulièrement pour l‘amenée

du produit).

Pour un emploi s‘écartant de celui préconisé par SATA, il est néces-

saire de demander une autorisation écrite, également pour des

modifications ultérieures sur l‘appareil.L‘entreprise est responsable du

montage, du maniement, de l‘entretien de l‘appareil et de l‘observation

du règlement de sécurité.

Garantiebedingungen

Für derartige Geräte leisten wir eine Garantie von 12 Monaten, die mit

dem Tage des Verkaufs an den Endabnehmer beginnt. Die Garantie

erstreckt sich auf den Materialwert von Teilen mit Fabrikations- und

Materialfehlern, die sich innerhalb der Garantiezeit herausstellen.

Ausgeschlossen sind Schäden, die durch ungeeignete oder unsach-

gemäße Verwendung, die fehlerhafte Montage, bzw. Inbetriebsetzung

durch den Käufer oder durch Dritte, natürliche Abnutzung, feh-

lerhafte Behandlung oder Wartung, ungeeignete Spritzmaterialien,

Austauschwerkstoffe und chemische wie Laugen und Säuren,

elektrochemische oder elektrische Einflüsse entstehen, sofern die

Schäden nicht auf ein Verschulden von uns zurückzuführen sind.

Schmirgelnde Spritzmaterialien, wie z.B. Bleimennige, Dispersionen,

Glasuren, flüssige Schmirgel o.ä. verringern die Lebensdauer von

Ventilen, Packungen, Pistole und Düse. Hierauf zurückzuführende

Verschleißerscheinungen sind durch diese Garantie nicht gedeckt. Das

Gerät ist unverzüglich nach Empfang zu kontrollieren. Offensichtliche

Mängel sind bei Vermeidung des Verlustes der Mängelrechte innerhalb

von 14 Tagen nach Empfang des Gerätes der Lieferfirma oder uns

schriftlich mitzuteilen. Weitergehende Ansprüche jeglicher Art, insbe-

sondere auf Schadenersatz, sind ausgeschlossen. Das gilt auch für

Schäden, die bei Beratung, Einarbeitung und Vorführung entstehen.

Wünscht der Käufer sofortige Reparatur oder Ersatz, bevor festgestellt

ist, ob von uns eine Ersatzpflicht besteht, so erfolgt die Ersatzlieferung

oder Reparatur gegen Berechnung und Bezahlung des jeweiligen

Tagespreises. Stellt sich bei der Überprüfung der Mängelrüge heraus,

daß ein Garantieanspruch besteht, erhält der Käufer für die berech-

nete Reparatur oder Ersatzlieferung eine Gutschrift entsprechend

der Garantieleistung. Teile, für die Ersatz geliefert wurde, gehen in

unser Eigentum über. Mängelrügen oder sonstige Beanstandungen

berechtigen den Käufer bzw. Auftraggeber nicht, die Bezahlung zu

verweigern oder zu verzögern. Versand des Gerätes hat an uns

spesenfrei zu erfolgen. Montagekosten (Arbeitszeit- und Fahrtkosten)

sowie Fracht- und Verpackungsspesen können wir nicht überneh-

men. Hier gelten unsere Montagebedingungen. Garantieleistungen

bewirken keine Verlängerung der Garantiezeit. Die Garantie erlischt

bei Fremdeingriffen. Die Betriebsanleitung enthält alle Angaben für

einen ordnungsgemässen Betrieb der jet 3000 A. Bei mißbräuchlicher

Nutzung entfällt der Garantieanspruch. Bei Beachtung haften wir im

Rahmen unserer Gewährleistungsbedingungen. Ein Garantieanspruch

besteht ferner nicht, wenn:

- 2 K-Materialien wegen unterlassener oder mangelhafter Spülung

aushärten.

- Düsen-bzw. Nadelverschleiß auftritt, da diese Teile immer einem

gewissen Verschleiß unterliegen.

- Luft- und Materialanschluß vertauscht wurden.

- Sonstige Schäden durch normalen bzw. übermässigen Verschleiß,

z.B. infolge Verarbeitung extrem abrasiven Materials auftreten.

- Die Schläuche durch Überrollen, Abknicken oder andere unsach-

gemässe Behandlung unbrauchbar werden, bzw. ungeeignete

Schläuche (besonders bei der Materialzufuhr) verwendet werden.

Für vom vorgesehenen Gebrauch abweichende Betriebsanleitungen

ist unser schriftliches Einverständnis erforderlich, ebenso für Eingriffe

und Änderungen an dem Gerät. Für die ordnungsgemässe Montage,

Bedienung, Wartung und Einhaltung der Sicherheitsvorschriften ist der

Betrieb verantwortlich.

Achtung!

Bei Verwendung von Löse- und Reinigungsmittel auf der Basis

halogenisierter Kohlenwasserstoffe, wie z.B. 1,1,1-Trichloräthan und

Methylen-Chlorid können am Aluminiumbecher, Pistole sowie an gal-

vanicierten Teilen chemische Reaktionen auftreten (1,1,1-Trichloräthan

mit geringen Mengen Wasser ergibt Salzsäure). Die Teile können

dadurch oxydieren, im extremen Fall kann die Reaktion explosi-

onsartig erfolgen. Verwenden Sie darum für Ihre Farbspritzgeräte

nur Löse- und Reinigunsmittel, die die obengenannten Bestandteile

nicht enthalten. Zur Reinigung auf keinen Fall Säure, Lauge (Basen,

Abbeizer etc.) verwenden.

Caution!

When using solvents and cleaning agents based on halogenated

hydrocarbons e.g. 1.1.1-trichlorethylene and methylene chloride,

chemical reactions can occur on the aluminium cup, gun and on

galvanized components (small quantities of water added to 1.1.1-tri-

chlorethyelene produce hydrochloric acid). This can cause oxidation

of the components; in extreme cases, the reaction can be explosive.

Therefore only use solvents andcleaning agents for your paint gun

which do not contain the substances named above. Wou must never

use acid, alkaline solutions / lye or stripping agents for cleaning.

Zu beachten:

Lackierpistole nie auf sich selbst, fremde Personen oder Tiere richten.

Der Materialstrahl kann in das Körpergewebe eindringen und zu

Körperschäden führen. Sofort einen Arzt aufsuchen. Lösungs- und

Verdünnungsmittel können zu Verätzungen führen. Nur die zum

Arbeitsfortschritt notwendige Lösemittel- und Lackmenge darf in der

Arbeitsumgebung des Gerätes vorhanden sein (nachArbeitsende sind

Lösemittel und Lacke in bestimmungsgemäße Lagerräume zurückzu-

bringen). Vor jeglichen Reparaturarbeiten muß das Gerät vom Luftnetz

abgekuppelt werden. Vor jeder Inbetriebnahme, besonders nach

jeder Reinigung und nach Reparaturarbeiten, ist der feste Sitz

aller Schrauben und Muttern, sowie die Dichtheit der Pistolen

und Schläuche zu überprüfen. Defekte Teile sind auszutauschen

oder entsprechend instandzusetzen. Zur Erzielung bestmöglicher

Lackierergebnisse und für höchste Sicherheit nur Original-Ersatzteile

verwenden.

Bei Arbeiten an der Pistole, den Filtern und der Pumpe das System

immer drucklos machen, Luftzufuhr zu den Geräten absperren. Über

die Arbeitsweise und Handhabung der Materialförderpumpen sind

die einschlägigen Sicherheitsvorschriften zu beachten. Die Anlage

unterliegt den:

1. Richtlinien für Flüssigkeitsstrahler, Hauptverband der gewerb-

lichen Berufsgenossenschaft, Zentralstelle für Unfallverhütung,

Langwardtweg 103, 53129 Bonn.

2. Unfallverhütungsvorschriften Nr. 24 über Spritzen, Tauch- und

Anstricharbeiten der chemischen Industrie.

Beim Lackieren darf im Arbeitsbereich keine Zündquelle (z.B. offenes

Feuer, brennende Zigaretten, nicht explosionsgeschützte Lampen

usw.) vorhanden sein, da beim Lackieren leicht entzündliche Gemische

entstehen. Beim Lackieren ist den Vorschriften entsprechender

Arbeitsschutz zu verwenden (Atemschutz, usw.). Da beim Spritzen

bei höheren Drücken der Schalldruckpegel von 85 db(A) überschritten

wird, ist ein geeigneter Gehörschutz zu tragen. Bei Anwendung der

Lackierpistole werden keine Vibrationen auf die oberen Körperteile des

Bedieners übertragen. Die Rückstoßkräfte sind gering.

Der Einsatz dieses Produktes in explosionsgefährdeten

Bereichen der Zone 0 ist verboten.

SATA, SATAjet, das SATA-Logo und/oder andere hier im Inhalt

erwähnte SATA Produkte sind entweder registrierte Warenzeichen

oder Warenzeichen der SATA GmbH & Co. KG in den USA und/oder

anderen Ländern.

To be noted:

Never point paint spray guns at yourself, at other persons or animals.

The material jet can penetrate body tissue and cause physical dama-

ge. See a doctor immediately. Solvents and thinners can cause burns.

Only the respective quantities of solvents and paints required for work

progress may be present in the direct surroundings of the unit (after

work, solvents and paints are to be returned to their assigned storage

rooms). Prior to any repair work the unit must be disconnected

from the air supply. Prior to putting the unit into operation, espe-

cially after each cleaning and each repair work, check all screws

and nuts for tight fit, as well as the sealing performance of the

spray guns and hoses. Defective components must be replaced or

repaired accordingly. To obtain best possible coating results, and for

maximum safety, only use original spare parts.

For conducting servicing work at the gun, the filters and the pump,

always remove all pressure from the system; and shut off air supply.

Regarding function and handling of the material feeder pump, the

corresponding safety regulations are to be respected. The system

is subject to:

1. the regulations for liquid sprayers; Trade Prevention of Accidents,

Langwardtweg 103, D-53129 Bonn/Germany.

2. the regulations for the prevention of accidents No. 24 regarding

spraying, dipping and coating work of the chemical industry.

No sources of ignition (e.g. open flames, burning cigarettes, lamps

without ex-protection etc.) may be present during painting, as easi-

ly flammable mixture are generated during the painting process.

Occupational safety regulations must be applied when painting

(respiratory protection, etc.). Appropriate ear protection muffs are

required, as a sound level of 85 dB(A) is exceeded when coating with

higher pressure levels. No vibration is transmitted to the upper parts

of the operator‘s body during use of the paint spray gun. Recoil forces

are negligible.

The use of this product in explosion hazard areas Zone 0 is

prohibited.

SATA, SATAjet, the SATALogo and/or other SATAproducts referenced

herein are either registered trademarks or trademarks of SATA GmbH

& Co. KG in the U.S. and/or other countries. The names of compa-

nies and products mentioned herein may be the trademarks of their

respective owners.

A remarquer:

Ne jamais orienter le pistolet ni sur soi-même, ni sur d‘autres per-

sonnes, ni sur des animaux. Le jet de produit peut pénétrer le tissu

du corps humain et provoquer des blessures sérieuses. Aller voir un

médecin immédiatement. Les solvants et diluants peuvent provoquer

des brûlures. Ce ne sont que les quantités de solvants et peintures

absolument indispensables pour le progrès du travail dont la présence

dans les alentours de l‘appareil est permise (après le travail, les

solvants et peintures sont à retourner dans leurs endroits de stockage

appropriés). Avant d‘effectuer des travaux de réparation quelconques,

débrancher l‘appareil du circuit d‘air. Le bon serrage de toutes les

vis et écrous ainsi que l‘étanchéité des pistolets et tuyaux doivent

être contrôlés avant chaque mise en service, et notamment après

chaque nettoyage et chaque réparation. Les pièces défectueuses

sont à remplacer ou réparer correspondamment. Pour obtenir les meil-

leurs résultats de revêtement possible, et pour une sécurité maximum,

n‘utiliser que des pièces de rechange originales.

Pour les travaux de manutention au pistolet, aux filtres et à la

pompe, toujours enlever toute pression du système; et débrancher

l'alimentation d'air. Quant à la fonction et l'utilisation de la pompe

de produit, respecter les consignes de sécurité correspondantes. Le

système fait l'objet des:

1. règles pour les appareils de projection de liquides; Centrale

du Syndicat Professionnel, Breau central pour l'empêchement

d'accidents, Langwardweg 103, D-53129 Bonn/Allemagne.

2. règles pour l'empêchement d'accidents No. 24 concernant les

travaux de pistolage, trempage et revêtement de l'industrie chimique.

Lors du pistolage, aucune source d‘inflammation ne doit se trouver

dans la zone du travail (p.ex. flammes ouvertes, cigarettes allumées,

lampes non protégées contre les explosions, etc.) puisque des mélan-

ges facilement inflammables se forment lors du pistolage. Pendant le

revêtement, les équipements de protection conformes aux prescrip-

tions doivent être utilisés (protection respiratoire, etc.). Un moyen

de protection adéquat des oreilles doit être porté, puisque le niveau

sonore de 85 dB(A) est dépassé lors du pistolage à des pressions plus

élevées. L‘utilisation d‘un pistolet de projection ne transmet aucune

vibration aux parties supérieures du corps de l‘utilisateur.

Les contre-coups sont faibles.

Il est interdit d‘utiliser ce produit dans des endroits à danger

d‘explosion Zone 0.

Sous réserve de modifications techniques. SATA, SATAjet, le logo

SATA et/ou d‘autres produits SATA mentionnés dans ce contexte sont

soit des marques déposées ou des marques de fabrication de la SATA

GmbH & Co. KG aux Etats-Unis et/ou d‘autres pays.

Attention!

Lors de l’utilisation de solvants et de produits de nettoyage á base

d’hydrocarbures halogénés tels que le 1,1,1-trichloréthane et le chlo-

rure de méthylène, des réactions chimiques peuvent se produire sur

les coupes en aluminium, les pistolets et sur les éléments galvanisés

(le 1,1,1-trichloréthane mélangé à de faibles quantités d’eau donne

de l’acide chlorhydrique). Les composants peuvent s’oxyder et, dans

les cas extêmes, la réaction peut être de nature explosive. Veuillez

n’utiliser pour vos appareils de pistolage que des solvants et produits

de nettoyage qui ne contiennent pas les composants indiqués ci-

dessus. Le nettoyage ne doit en aucun cas se faire avec de l’acide, de

lessives alcalines ou du décapant.

SATA GmbH & Co. KG Domertalstr. 20 - 70806 Kornwestheim

Telefon 07154/811-0 - Telefax 07154/811-196

Technische Änderungen vorbehalten

Technical Alterations reserved

Changements techniques réservées