5 Betriebsweise / Wartung

Der Arbeitsdruck der Anlage soll mindestens 5% unter dem Schließdruck des Sicherheitsventils

liegen. Dadurch wird erreicht, dass das Sicherheitsventil nach dem Abblasen wieder ein-

wandfrei schließen kann. Bei kleineren Undichtheiten, die durch Verunreinigungen zwischen

den Dichtflächen hervorgerufen werden können, kann das Ventil zur Reinigung durch

Anlüftung zum Abblasen gebracht werden. Kann dadurch die Undichtheit nicht beseitigt

werden, liegt wahrscheinlich eine Beschädigung der Dichtfläche vor, die nur in unserem

Werk oder durch autorisierte Fachleute repariert werden kann.

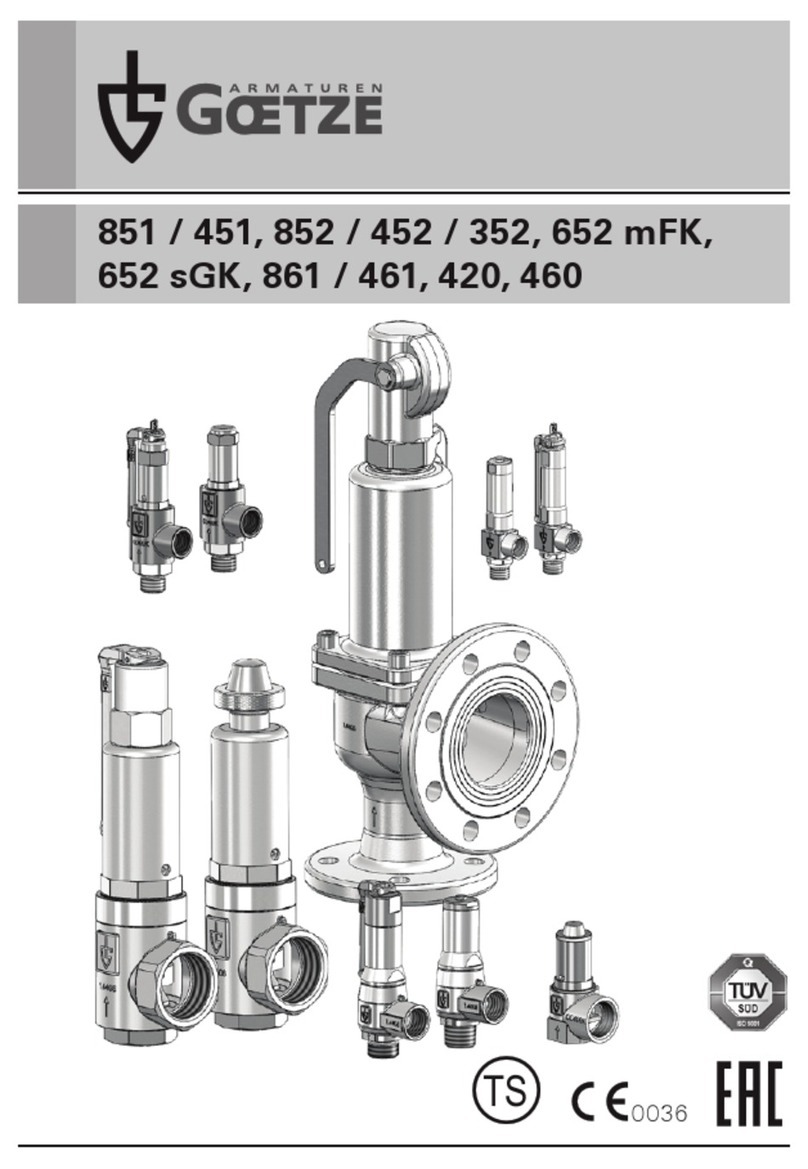

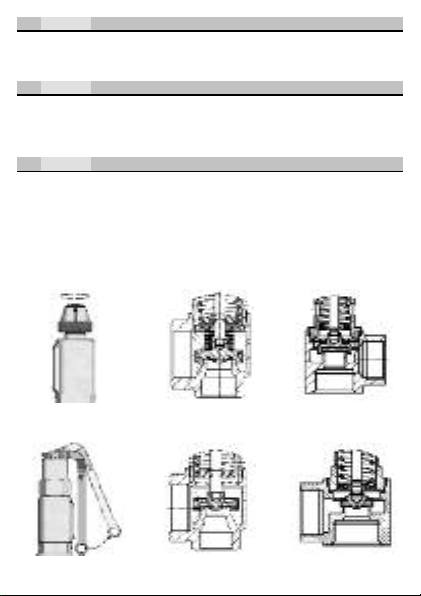

Die Anlüftung erfolgt ausführungsspezifisch entweder über eine Rändelmutter oberhalb der

Federhaube (Abb. 1) durch Drehen gegen den Uhrzeigersinn (anschließend ist die Rändel-

mutter wieder bis zum Anschlag zurück zu drehen) oder durch Betätigen des Anlüfthebels

am Oberteil des Ventils (Abb. 2). Der Anlüfthebel ist bei Auslieferung mit einem Band arre-

tiert, welches für die Betätigung der Anlüftung entfernt werden muss.

Sicherheitsventile ohne Faltenbalg

Bei Sicherheitsventilen ohne Faltenbalg kann zusätzlich durch Abschrauben des Oberteils

mit entsprechendem Werkzeug das gesamte Oberteil aus dem Gehäuse genommen und

eventueller Rückstand auf Sitz und Sitzdichtung entfernt werden.

Vor Demon age is darauf zu ach en, dass das Sicherhei sven il nich mi Druck beauf-

schlag is . Durch wieder Anbringen des Oberteils in das Gehäuse hat sich der

Ansprechdruck des Sicherheitsventils nicht geändert.

Sicherheitsventile mit Metall-Faltenbalg

Bei den Sicherheitsventilen mit Faltenbalg darf das Oberteil vom Gehäuse nicht getrennt

werden, da sonst eine Dichtheit bei auftretendem Gegendruck nicht mehr gewährleistet ist.

Sicherheitsventile mit gasdichter Kappe

Bei Sicherheitsventilen mit gasdichter Kappe darf das Oberteil nicht vom Gehäuse getrennt

werden, da sonst die Gasdichtheit nicht mehr gewährleistet ist. Sollte für Reparaturzwecke

ein Abschrauben des Oberteiles dennoch notwendig sein, so ist darauf zu achten, dass

vor der Demontage die Feder entspannt wird. Vor der Demontage ist ebenfalls zu kontrol-

lieren, ob und welches Medium sich in der aube befinden könnte. Es besteht die Gefahr

einer möglichen Verätzung oder Vergiftung.

Anlüftung zur Wartung

Bei Sicherheitsventilen mit Anlüftvorrichtung ist zu empfehlen und nach einschlägigen

Bestimmungen auch Vorschrift, das Sicherheitsventil anlagenspezifisch von Zeit zu Zeit

durch Anlüften zum Abblasen zu bringen, um sich von der Funktion des Sicherheitsventils

zu überzeugen. Die Anlüftung sollte nicht im drucklosen Zustand erfolgen. Eine Prüfung auf

Gängigkeit der Sicherheitsventile hat nach TRD 601 bei Dampferzeugern mindestens in

Abständen von 4 Wochen zu erfolgen. Sicherheitsventile stellen die letzte Sicherheit für

den Behälter bzw. das System dar. Sie sollen in der Lage sein, einen unzulässigen Über-

druck auch dann zu verhindern, wenn alle anderen vorgeschalteten Regel-, Steuer- und

Überwachungsgeräte versagen. Um diese Funktionseigenschaften sicher zu stellen, be-

dürfen Sicherheitsventile, wie jede andere technische Einrichtung, einer Wartung. Die

Wartungsintervalle sind entsprechend den Einsatzbedingungen vom Betreiber festzulegen.