-9-

Hinweise zum Betrieb:

-Greifen Sie bei laufender Maschine nie in den

Arbeitsbereich des Fräswerkzeuges oder unter die

Grundplatte.

-Halten Sie die Maschine bereits vor dem

Einschalten mit beiden Händen gut fest.

-Sichern Sie, wenn immer möglich, das Werkstück

gegen Wegrutschen, z. B. durch Schraubzwingen.

-Die Fräser müssen rechtzeitig gewechselt werden,

da stumpfe Fräser nicht nur die Rückschlaggefahr

erhöhen sondern auch den Motor unnötig

belasten. Die Fräser sind entsprechend 4.3

einzuspannen.

-Kontrollieren Sie das Werkstück auf Fremdkörper.

Fräsen Sie nicht in Metallteile, z. B. Nägel

(Rückschlaggefahr).

-Ziehen Sie vor dem Werkzeugwechsel,

Einstellarbeiten und vor dem Beseitigen von

Störungen (dazu gehört auch das Entfernen von

eingeklemmten Spänen) den Netzstecker.

Hinweise zur Wartung und Instandhaltung:

-Die regelmäßige Reinigung der Maschine, vor

allem der Verstelleinrichtungen und der

Führungen, stellt einen wichtigen Sicherheitsfaktor

dar.

-Es dürfen nur original MAFELL-Ersatz- und

Zubehörteile verwendet werden. Es besteht sonst

kein Garantieanspruch und keine Haftung des

Herstellers.

4 Rüsten / Einstellen

4.1 Netzanschluss

Achten Sie vor Inbetriebnahme darauf, dass die

Netzspannung mit der auf dem Leistungsschild der

Maschine angegebenen Betriebsspannung

übereinstimmt.

4.2 Späneabsaugung (siehe Abb. 6)

Bei allen Arbeiten, bei denen eine erhebliche Menge

Staub entsteht, schließen Sie die Maschine an eine

geeignete externe Absaugeinrichtung an. Die

Luftgeschwindigkeit muss mindestens 20 m/s

betragen.

Der Innendurchmesser des Absaugstutzens beträgt

35 mm.

4.2.1 Montage der Absaughaube

Setzen Sie die Absaughaube 505 auf die Grundplatte

3, und drehen Sie diese bis zum Einrasten im

Uhrzeigersinn.

4.2.2 Demontage der Absaughaube

Drücken Sie den Rasthebel 4 und drehen Sie die

Absaughaube 505 gegen den Uhrzeigersinn.

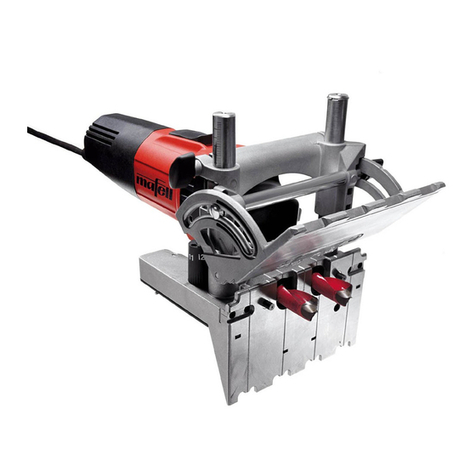

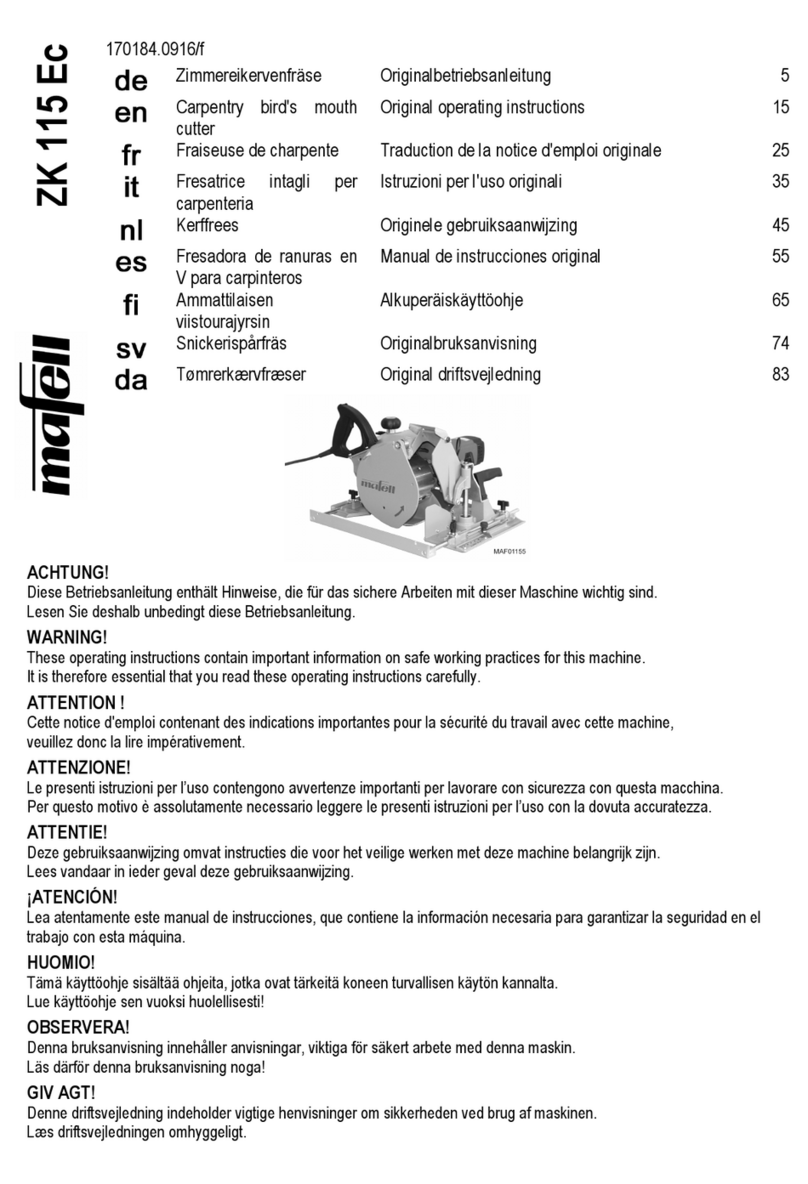

4.3 Spannen von Fräswerkzeugen (siehe Abb. 1

und 2)

Die Maschine kann zum leichteren Wechseln der

Fräser auf dem Motordeckel abgestellt werden. Die

Oberfräse ist mit einer Präzisionsspannzange Ø 8

mm (Ø 1/2“ bei Ausf. GB) ausgerüstet. In ihr lassen

sich Fräswerkzeuge mit entsprechendem

Schaftdurchmesser befestigen. Der mitgelieferte

Adapter ermöglicht die Befestigung von

Fräswerkzeugen mit Innengewinde M 12 x 1.

Einspannen

Ziehen Sie die Überwurfmutter nie

ohne eingesetztes Werkzeug an,

sonst kann die Spannzange

beschädigt werden.

Schieben Sie den sauberen Fräserschaft A

möglichst weit in die geöffnete Spannzange

510.

Drücken Sie den Indexierbolzen 31 um die

Frässpindel 27 zu arretieren.

Durch Rechtsdrehen zuerst von Hand und

anschließend mit Gabelschlüssel SW 22 ziehen

Sie die Überwurfmutter 37 fest. Ein Nachfassen

mit dem Gabelschlüssel ist nicht erforderlich.

Drehen Sie einfach die Frässpindel um 90°

zurück, nachdem Sie den Indexierbolzen gelöst

haben und arretieren Sie mit dem

Indexierbolzen neu.

Ausspannen

Umgekehrte Reihenfolge wie beim Einbau.

4.4 Spannzangenwechsel (siehe Abb. 3)

Drehen Sie zum Spannzangenwechsel die

Überwurfmutter 37 von der Frässpindel 27 herunter.

Die Spannzange 510 hängt in der Überwurfmutter.

Durch kräftiges Kippen und Ziehen können Sie die