List of Figures

iii

List of Figures

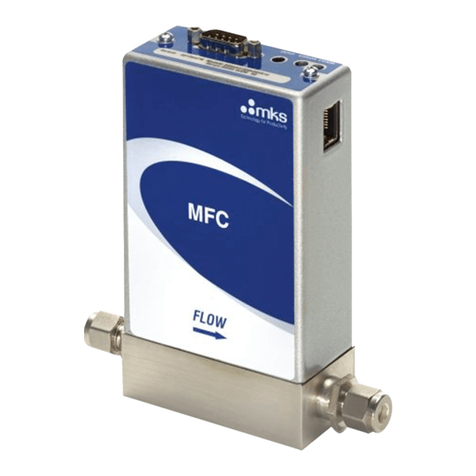

Figure 1: 4-VCR Front View – DeviceNet .......................................................................................................15

Figure 2: 4-VCR Front View – 9-Pin D RS-485...............................................................................................16

Figure 3: 4-VCR Front View – 15-Pin D Analog.............................................................................................16

Figure 4: 4-VCR Left and Right Side Views – DeviceNet...............................................................................17

Figure 5: 4-VCR Left and Right Side Views – 9-Pin D RS-485 ......................................................................17

Figure 6: 4-VCR Left and Right Side Views – 15-Pin D Analog.....................................................................18

Figure 7: 4-VCR Top View (15-Pin D Analog Shown) ...................................................................................18

Figure 8: 4-VCR Bottom View.........................................................................................................................18

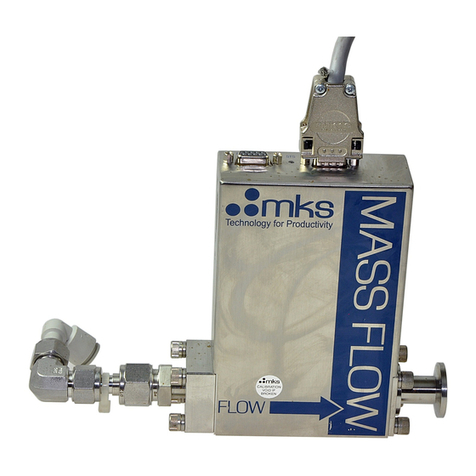

Figure 9: C or W Seal Front View – DeviceNet ...............................................................................................19

Figure 10: C or W Seal Front View – 9-Pin D RS-485 .....................................................................................19

Figure 11: C or W Seal Front View – 15-Pin D Analog....................................................................................20

Figure 12: C or W Seal Left and Right Views – DeviceNet..............................................................................20

Figure 13: C or W Seal Left and Right Side Views – 9-Pin D RS-485 .............................................................21

Figure 14: C or W Seal Left and Right Side Views – 15-Pin D Analog............................................................21

Figure 15: C and W Seal Top View (DeviceNet Shown) ..................................................................................21

Figure 16: C and W Seal Bottom View .............................................................................................................22

Figure 17: Labels for the πPC (PC99 and PC90)...............................................................................................22

Figure 18: Push Button Display Readouts .........................................................................................................23

Figure 19: Embedded GUI, Device Page in Monitor Mode (DeviceNet PC90 shown) ....................................42

Figure 20: Embedded GUI, Device Page in Monitor Mode (DeviceNet PC99 shown) ....................................42

Figure 21: Embedded GUI, Plot Page in Monitor Mode (PC90 shown) ...........................................................44

Figure 22: Embedded GUI, Diagnostics Page (PC99 shown) ...........................................................................45

Figure 23: Embedded GUI, Configuration Page in Monitor Mode (DeviceNet πPC shown) ...........................46

Figure 24: Embedded GUI, Device Page in Setup Mode (DeviceNet PC90 shown) ........................................47

Figure 25: Embedded GUI, Device Page in Setup Mode (DeviceNet PC99 shown) ........................................48

Figure 26a: Embedded GUI, Multi Gas, Creating A New Gas Instance (PC99 only).......................................48

Figure 25b: Embedded GUI, Multi Range, Changing the Full Scale Flow Range (PC99 only) .......................49

Figure 27: Embedded GUI, Plot Page in Setup Mode (DeviceNet PC90 shown) .............................................50

Figure 28: Embedded GUI, Plot Page in Setup Mode (Analog)........................................................................50

Figure 29: Embedded GUI, Configuration Page in Setup Mode (DeviceNet PC99 shown) .............................51

Figure 30: Embedded GUI, Configuration Page in Setup Mode (Analog PC99 shown)...................................51

Figure 31: Embedded GUI, Optional PC Page in Setup Mode (Analog πPC Only) .........................................53

Figure 32: Embedded GUI, Plot Page with Enabled Optional Input (Analog PC99 Shown)............................54

Figure 33: Embedded GUI, DNet Settings Page in Setup Mode (PC99 shown) ...............................................55

Figure 34: πPC Controller in Downstream Control Position (PC90 or PC99) ..................................................59

Figure 35: πPC Controller in Upstream Control Position (PC90 only) .............................................................60

Figure 36: Effects of the Proportional Control ..................................................................................................61

Figure 37: Effects of the Integral Control..........................................................................................................62

Figure 38: Controller Response with Initial Kp and Ki term values..................................................................64