9

BEDIENUNGSANLEITUNG DE

• Nach erfolgtem Zusammenbau des Testers die beiden freien Enden in die Steckverbinder des Einspritzsystems einfügen.

• Den Motor starten und prüfen, dass der Druck im Leerlauf etwa 300 bar ist. Es ist normal, wenn es etwas dauert, bis der Motor

nach erfolgter Montage des Testers startet, aufgrund der innerhalb des Testers vorhandenen Luft.

• Falls der Motor ein Problem aufweist, das den Start verhindert, ist zu berücksichtigen, dass der Raildruck nur mit dem Starter

300 bar erreichen muss.

• Nach erfolgtem Start des Motors kann dieser beschleunigt werden, um zu prüfen, dass der Druck korrekt steigt.

TESTERGEBNIS

Der wichtigste Parameter, der geprüft werden muss, ist, dass der Wert 300 bar mit Motor im Leerlauf oder durch Aktivieren des

Starters erreicht werden muss. Falls der Druck korrekt ist, bedeutet dies, dass der Niederdruckkreislauf korrekt funktioniert, und

die Hochdruckpumpe den für den korrekten Start des Motors erforderlichen Druck erzeugt.

Sollte der Druck korrekt sein, der Motor jedoch nicht startet, muss das Problem erkannt werden, das nicht auf der Hochdruckpumpe

beruht. Das Problem könnte durch eine elektrische Fehlfunktion, einen Injektor usw. verursacht werden.

Wenn der Druck nicht den erforderlichen Druck erreicht, ist wie folgt vorzugehen:

• Den Druck am Eingang der Druckpumpe mit einem Niederdrucktester messen.

• Wenn der Druck am Eingang der Pumpe korrekt ist, muss der Höchstdruck der Pumpe überprüft werden (siehe Abschnitt

„Höchstdruck der Pumpe“).

ZU BEACHTENDE MASSNAHMEN

• Beim Arbeiten mit extrem hohen Drücken müssen alle erforderlichen Maßnahmen getroffen werden, um Verletzungen zu

vermeiden (Schutzbrillen und Schutzhandschuhe tragen, auf keinen Fall den unter Druck stehenden Schlauch trennen usw.)

• Die Schläuche sind in der Lage, hohen Innendrücken standzuhalten, sodass es von grundlegender Wichtigkeit ist, bei deren

Montage darauf zu achten, dass die Schläuche keine Quetschungen oder Engpässe vorweisen, da im Fall von internen

Einschnitten diese beschädigt werden können.

• Bei den Common-Rail-Einspritzsystemen ist die Sauberkeit ein sehr wichtiger Faktor. Vor dem Anschließen eines Schlauchs

sicherstellen, dass der Tester oder jedes andere Element bzw. Teil einwandfrei sauber sind.

Höchstdrucktest der Pumpe

Einige Hochdruckpumpen trennen den dritten Kolben, wenn ein reduzierter Druck angefordert wird. Auf diese Weise arbeiten

nur zwei Kolben und der Motor erfordert eine niedrigere Leistung. Der dritte Kolben wird beim Erreichen eines Drucks von 600-

700 bar durch ein Relais aktiviert.

Wurde sichergestellt, dass der Druck im Leerlauf korrekt ist oder kein Druck im Rail vorliegt, ist zu überprüfen, dass der Druck

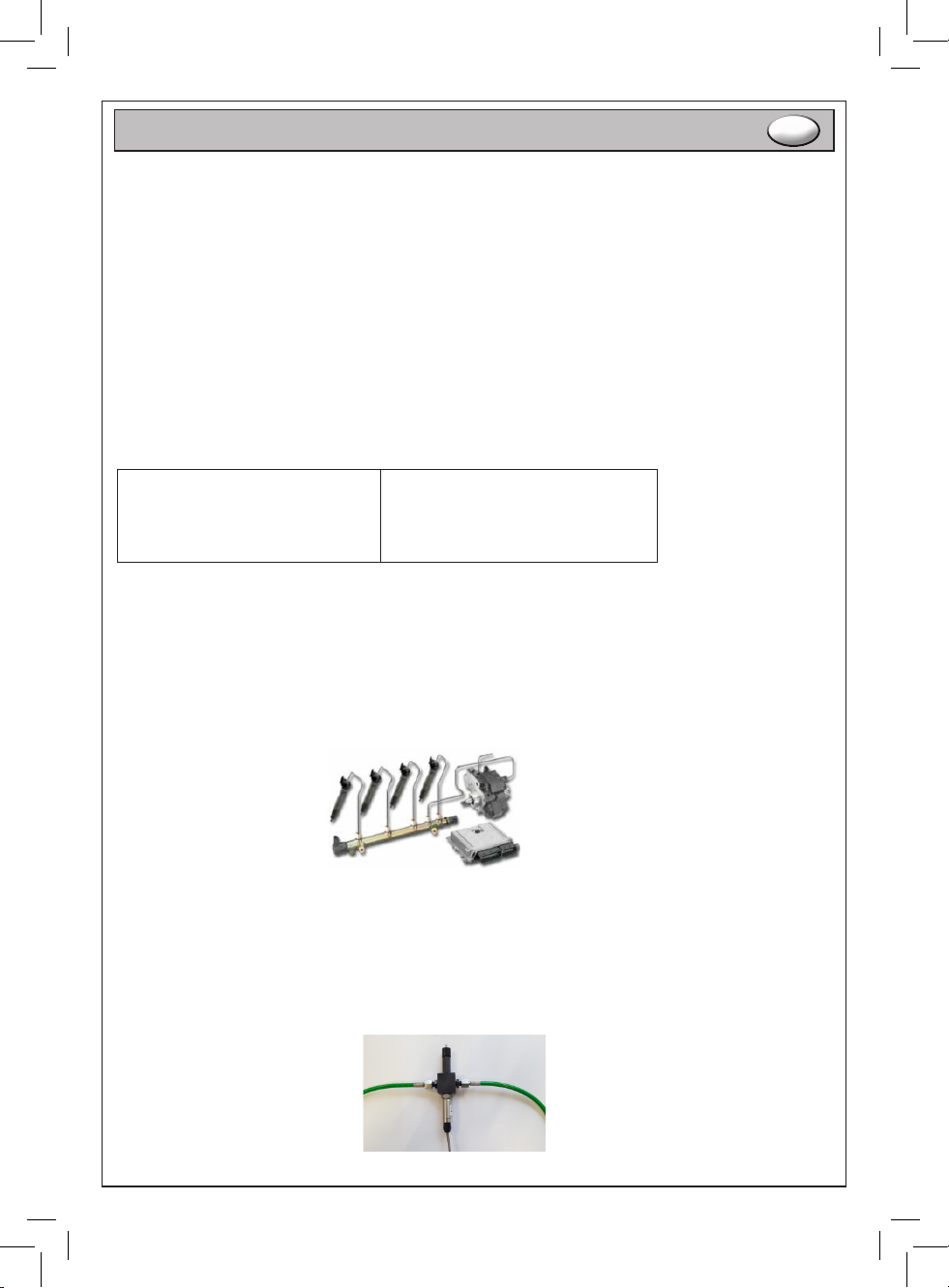

Werte über 1050 bar erreichen kann, was bedeutet, dass die Pumpe optimal funktioniert. Für die Durchführung dieses Tests

muss der Tester, wie in Abb. 3 dargestellt, angeschlossen werden. Hierzu einen Ausgangsschlauch von der Pumpe an den

Tester anschließen und den anderen Anschluss des Testers mit dem mitgelieferten Metallstopfen schließen.

Der Satz enthält zudem eine Flasche zum Auffangen des Abfallkraftstoffs. Den Schlauch an das Ventil anschließen, um den

überschüssigen Kraftstoff aufzufangen.

Bei Aktivierung des Starters muss der Druck höher als 1050 bar sein. Das Erreichen dieses Wertes zeigt an, dass die Pumpe

korrekt funktioniert; wird der Wert nicht erreicht, so sind die Pumpe oder der Regler beschädigt.

Abb. 3

Geschlossener Ausgang von der Pumpe