5 / 52 480

6 Bestelldaten

1 Typ Code

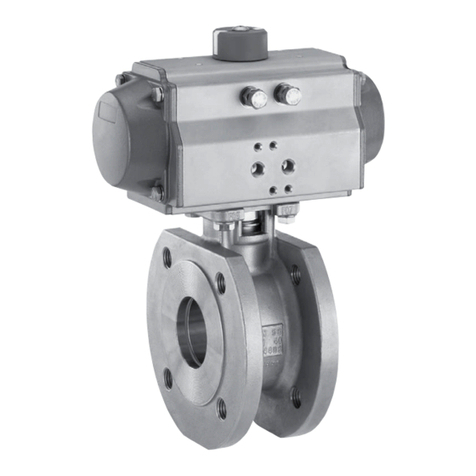

Absperrklappe mit freiem Wellenende 480

3 Gehäuseform Code

Wafer (DN 25 - DN 600) W

Lug (DN 50 - DN 400) L

U-Sektion (DN 400 - DN 600) U

2 Nennweite Code

DN 25 - DN 600 025 - 600

Max. zul. Druck des Betriebsmediums

PS Fluide Gruppe 1 Fluide Gruppe 2

Gase Flüssigkeiten Gase Flüssigkeiten

16 bar DN 25 - 200 DN 25 - 200 DN 25 - 200 DN 25 - 200

10 bar DN 250 - 350 DN 250 - 600 DN 250 - 500 DN 250 - 600

6 bar - - DN 600 -

3 bar DN 200 - 350 DN 200 - 600 DN 200 - 600 DN 200 - 600

Bei Verwendung (Montage) als Endarmatur ist der max. Betriebsdruck für Flüssigkeiten DN 50 - 200 10 bar

DN 250 - 600 6 bar

Bei Verwendung als Endarmatur muss ein Gegenflansch angebracht werden.

Produktkonformitäten (Zulassungen)

Konformitäten zugelassene Ausführungen Bestellcode

Sonderfunktion

Werkstoff

Scheibe Werkstoff

Absperrdichtung Fixierung

Trinkwasser

DVGW Wasser

(W270, KTW) CF8M, 1.4408 (Code A)

CF8M, 1.4408 poliert (Code B) EPDM (Code W) Lose (Code L) D

ACS

CF8M, 1.4408 (Code A)

CF8M, 1.4408 poliert (Code B)

Super Duplex, 1.4469 (Code D)

EN-GJS-400-15, GGG40

Rilsan®PA11 beschichtet (Code R)

EPDM (Code W) Lose (Code L) A

WRAS CF8M, 1.4408 (Code A)

CF8M, 1.4408 poliert (Code B) EPDM (Code W) Lose (Code L) W

Belgaqua CF8M, 1.4408 (Code A)

CF8M, 1.4408 poliert (Code B)

Super Duplex, 1.4469 (Code D) EPDM (Code W) Lose (Code L) B

Gas

DVGW Gas* CF8M, 1.4408 (Code A)

CF8M, 1.4408 poliert (Code B) NBR (Code J) Lose (Code L) G

FDA

FDA CF8M, 1.4408 (Code A)

CF8M, 1.4408 poliert (Code B)

Super Duplex, 1.4469 (Code D)

EPDM (Code W)

EPDM, weiß (Code M) Lose (Code L) kein Bestellcode

notwendig

Explosionsschutz

ATEX ** alle Werkstoffe alle Werkstoffe alle Varianten X

* nur GEMÜ 481, 487, 488

** nur GEMÜ 480

andere Merkmale haben keine Relevanz für die Zulassungen

Drehmoment / Kv-Werte

DN PS Drehmoment* Kv-Werte [m³/h] bei Öffnungswinkel

[bar] [Nm] 20° 30° 40° 50° 60° 70° 80° 90°

25

16

4 0,7 2 4,1 7,2 11 14,5 16,6 17,2

40 7 2,5 7 14,4 25,1 38,3 50,6 57,8 60

50 7 3,4 8,5 20 33 52 80 90 91

65 15 8,5 15 30 64 95 129 142 147

80 28 19 40 66 117 168 250 275 283

100 55 29 75 137,0 213 316 432 518 548

125 77 48 100 185 315 470 660 785 826

150 120 60 150 281 450 702 1039 1325 1407

200 242 110 281 472 759 1210 1835 2360 2482

250

10

360 200 444 738 1187 1886 2918 3902 4072

300 360 250 946 1064 1668 2539 3860 5400 5420

350 720 466 1036 1721 2767 4397 6803 9097 9494

400 1080 644 1431 2376 3820 6072 9394 12561 13110

450 1248 1039 2308 3834 6163 9796 15154 20264 21149

500 1596 1083 2406 3997 6425 10213 15800 21127 22050

600 2412 1563 3473 5770 9276 14744 22809 30500 31832

200

3

145 110 281 472 759 1210 1835 2360 2482

250 155 200 444 738 1187 1886 2918 3902 4072

300 245 250 946 1064 1668 2539 3860 5400 5420

350 260 466 1036 1721 2767 4397 6803 9097 9494

400 580 644 1431 2376 3820 6072 9394 12561 13110

450 600 1039 2308 3834 6163 9796 15154 20264 21149

500 860 1083 2406 3997 6425 10213 15800 21127 22050

600 1440 1563 3473 5770 9276 14744 22809 30500 31832

Mit einem Öffnungswinkel unter 30° sollte nicht geregelt werden!

* Betriebsmedium Wasser (20 °C) und optimalen Betriebsbedingungen