Conditions de garantie

Pour les pistolets de laquage en version Econoline nous

offrons une garantie de 12 mois, commençant avec le jour

de la vente au client final.

La garantie s´applique à la valeur du matériel ou à la pièce

ayant un défaut se révélant durant la période de garantie.

Sont exclus :

les dégâts causés par une erreur de manipulation, l´usure

normale, une détérioration mécanique, une utilisation

impropre et incorrecte, une erreur de montage, respecti-

vement mise en service par le vendeur ou par un tiers, un

mauvais entretien et erreur de maniement, l´utilisation de

matière impropre, de matière de substitution et influence

chimique (lessives alcalines ou acides), électro-chimique

ou électrique, ceci pour autant que les dégâts ne nous

soient pas imputables. Des matières abrasives projetées

lors du polissages, ainsi que des matières comprenant un

minimum de plomb, dispersion, glaçure, émeri liquide ou

similaires écourtent la durée de vie des soupapes, joints,

pistolets et buses.

L´apparition d´usure n´est pas couverte par cette garantie.

L´appareil est à examiner immédiatement après réception.

Un défaut flagrant est á nous signaler par écrit dans les

14 jours après réception de l´appareil par l´acheteur, afin

d´eviter de perdre le droit à la garantie.

D´autres revendications de tous ordres, celles, en particulier,

faisant appel à la restitution de la contrepartie des dégâts,

sont exclues. Cela est également valable pour les détério-

rations survenues lors de l´examen, de l´apprentissage du

maniement ou de la présentation du matériel.

Si l´acheteur souhaite une réparation ou un échange

immédiat avant notre accord de prise en charge des frais,

il s´ensuit une réparation ou un échanges contre facturation

et paiement au prix du jour en vigueur. Si, après examen

de la réclamation, il ressort un droit de garantie, l´acheteur

recreva un avoir correspondant au montant de la réparation

ou du remplacement de l´appareil.

Des défauts ou des réclamations ne justifient pas un retard

de paiement de la part de l´acheteur. L´envoi de l´appareil

á notre usine doit s´effectêur franco. Les frais de transport

et démallage ne peuvent pas être pris en charge par SATA.

Une utilisation du droit de garantie n´entraine pas un pro-

longement de la durée de celle-ci. La garantie est annulée

lors d´une intervention étrangère.

Attention!

Lors de l’utilisation de solvants et de produits de nettoyage

á base d’hydrocarbures halogénés tels que le 1,1,1-trichlo-

réthane et le chlorure de méthylène, des réactions chimi-

ques peuvent se produire sur les coupes en aluminium, les

pistolets et sur les éléments galvanisés (le 1,1,1-trichloré-

thane mélangé à de faibles quantités d’eau donne de l’acide

chlorhydrique). Les composants peuvent s’oxyder et, dans

les cas extêmes, la réaction peut être de nature explosive.

Veuillez n’utiliser pour vos appareils de pistolage que des

solvants et produits de nettoyage qui ne contiennent pas

les composants indiqués ci-dessus. Le nettoyage ne doit

en aucun cas se faire avec de l’acide, de lessives alcalines

ou du décapant.

A remarquer:

Ne jamais orienter le pistolet ni sur soi-même, ni sur

d‘autres personnes, ni sur des animaux. Les solvants et

diluants peuvent provoquer des brûlures. Ce ne sont que les

quantités de solvants et peintures absolument indispensab-

les pour le progrès du travail dont la présence dans les alen-

tours de l‘appareil est permise (après le travail, les solvants

et peintures sont à retourner dans leurs endroits de stockage

appropriés). Avant d‘effectuer des travaux de réparation

quelconques, débrancher l‘appareil du circuit d‘air.

Le bon serrage de toutes les vis et écrous ainsi que

l‘étanchéité des pistolets et tuyaux doivent être contrôlés

avant chaque mise en service, et notamment après chaque

nettoyage et chaque réparation.

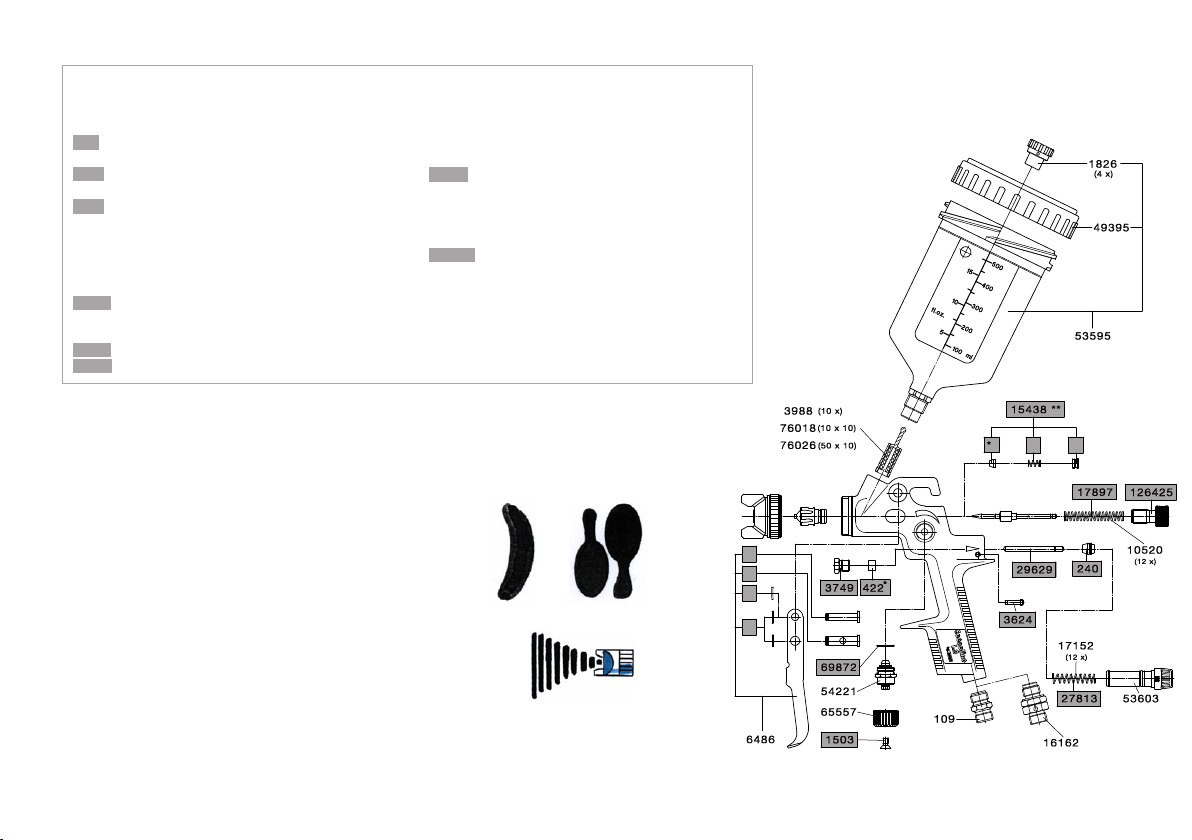

Les pièces défectueuses sont à remplacer ou réparer

correspondamment. Pour obtenir les meilleurs résultats

de revêtement possible, et pour une sécurité maximum,

n‘utiliser que des pièces de rechange originales.

Lors du pistolage, aucune source d‘inflammation ne doit

se trouver dans la zone du travail (p.ex. flammes ouvertes,

cigarettes allumées, lampes non protégées contre les explo-

sions, etc.) puisque des mélanges facilement inflammables

se forment lors du pistolage.

Pendant le revêtement, les équipements de protection con-

formes aux prescriptions doivent être utilisés (protection

respiratoire, etc.). Un moyen de protection adéquat des

oreilles doit être porté, puisque le niveau sonore de 90

dB(A) est dépassé lors du pistolage à des pressions plus

élevées.

L‘utilisation d‘un pistolet de projection ne transmet aucune

vibration aux parties du corps de l‘utilisateur.

Les contre-coups sont faibles.

Il est interdit d‘utiliser ce produit dans des endroits à

danger d‘explosion Zone 0.

Sous réserve d‘erreurs et de modifications.

Déclaration de conformiteé de la CE

Les pistolets de laquage en version Econoline sont déve-

loppés, construits et fabriqués conformément à la règle-

mentation CE 98/37/EG, 94/9/EG.

Pour ceci, il a été fait usage des normes harmonisées sui-

vantes: DIN EN 292, Sicherheit von Maschinen, Geräten

und Anlagen (Sécurité des machines, des appareils et des

installations), DIN EN 1953, DIN 31000, DIN 31001,

partie 1 VBG 23 et, si besoin est, des normes ZH 1/406,

ZH 1/375 et ZH 1/181.

La documentation technique est complète et la notice

d’utilisation du pistolet pulvérisateur est imprimée dans sa

version originale et dans la langue du pays de l‘utilisateur.

SATA GmbH & Co. KG

Responsable Qualité

Dr. Schmon