1

ITALIANOITALIANO

1) ATTENZIONE!Èimportante per la sicurezzadelle persone seguireatten-

tamente tutta l’istruzione. Una errata installazione o un errato uso del

prodotto può portare a gravi danni alle persone.

2) Leggere attentamente le istruzioni prima di iniziare l’installazione del

prodotto.

3) I materiali dell’imballaggio (plastica,polistirolo,ecc.) non devono es-

sere lasciati alla portata dei bambini in quanto potenziali fonti di

pericolo.

4) Conservare le istruzioni per riferimenti futuri.

5) Questo prodotto è stato progettato e costruito esclusivamente per

l’utilizzo indicato in questa documentazione. Qualsiasi altro utilizzo non

espressamente indicato potrebbe pregiudicare l’integrità del prodot-

to e/o rappresentare fonte di pericolo.

6) FAAC declina qualsiasi responsabilità derivata dall’uso improprio o

diverso da quello per cui l’automatismo è destinato.

7) Non installare l’apparecchio in atmosfera esplosiva: la presenza di gas

o fumi infiammabili costituisce un grave pericolo per la sicurezza.

8) Gli elementi costruttivi meccanici devono essere in accordo con

quanto stabilito dalle Normative UNI8612, CEN pr EN 12604 e CEN pr

EN 12605.

Per i Paesi extra-CEE, oltre ai riferimenti normativi nazionali, per ottene-

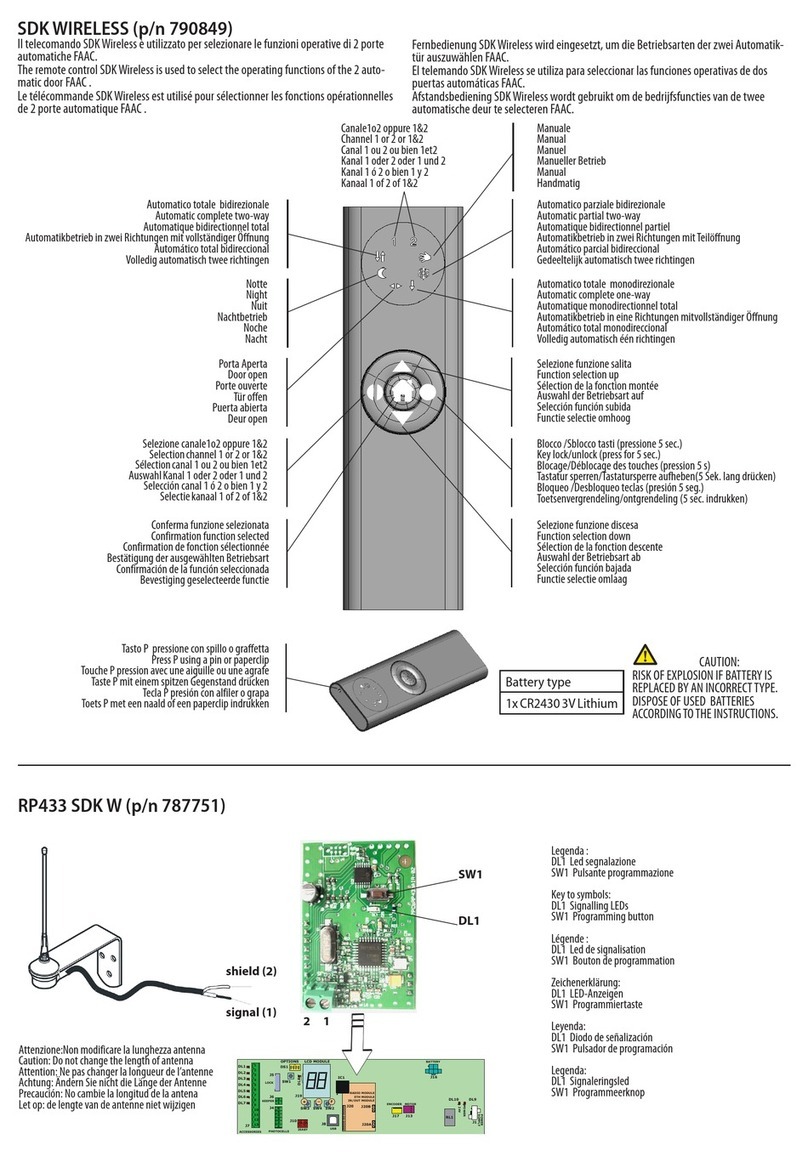

re un livello di sicurezza adeguato, devono essere seguite le Norme

sopra riportate.

9) FAAC non è responsabile dell’inosservanza della Buona Tecnica nella

costruzione delle chiusure da motorizzare, nonchè delle deformazioni

che dovessero intervenire nell’utilizzo.

10) L’installazione deve essere effettuata nell’osservanza delle Norme

UNI8612, CEN pr EN 12453 e CEN pr EN 12635.

Il livello di sicurezza dell’automazione deve essere C+D.

11) Prima di effettuare qualsiasi intervento sull’impianto, togliere l’alimen-

tazione elettrica.

12) Prevedere sulla rete di alimentazione dell’automazione un interruttore

onnipolare con distanza d’apertura dei contatti uguale o superiore a

3 mm. È consigliabile l’uso di un magnetotermico da 6A con interruzio-

ne onnipolare.

DICHIARAZIONE CE DI CONFORMITÁ PER MACCHINE

(DIRETTIVA 89/392/CEE, ALLEGATO II, PARTE B)

Fabbricante: FAAC S.p.A.

Indirizzo: Via Benini, 1 - 40069 Zola Predosa BOLOGNA - ITALIA

Dichiara che: L'operatore mod. 412,

• è costruito per essere incorporato in una macchina o per essere assemblato con altri macchinari per costituire

una macchina ai sensi della Direttiva 89/392/CEE, e successive modifiche 91/368/CEE, 93/44/CEE, 93/68/CEE;

• è conforme ai requisiti essenziali di sicurezza delle seguenti altre direttive CEE:

73/23/CEE e successiva modifica 93/68/CEE.

89/336/CEE e successiva modifica 92/31/CEE e 93/68/CEE

e inoltre dichiara che non è consentito mettere in servizio il macchinario fino a che la macchina in cui sarà

incorporato o di cui diverrà componente sia stata identificata e ne sia stata dichiarata la conformità alle

condizioni della Direttiva 89/392/CEE e successive modifiche trasposta nella legislazione nazionale dal DPR n°

459 del 24 luglio 1996.

Bologna, 01,gennaio,1999

L’Amministratore Delegato

A. Bassi

13) Verificare che a monte dell’impianto vi sia un interruttore differenziale

con soglia da 0,03 A.

14) Verificare che l’impianto di terra sia realizzato a regola d’arte e

collegarvi le parti metalliche della chiusura. Collegare inoltre a terra

il filo Giallo/Verde dell’automatismo.

15) L’automazione dispone diuna sicurezza intrinseca antischiacciamento

costituita da un controllo di coppia che deve comunque essere

sempre accompagnato ad altri dispositivi di sicurezza.

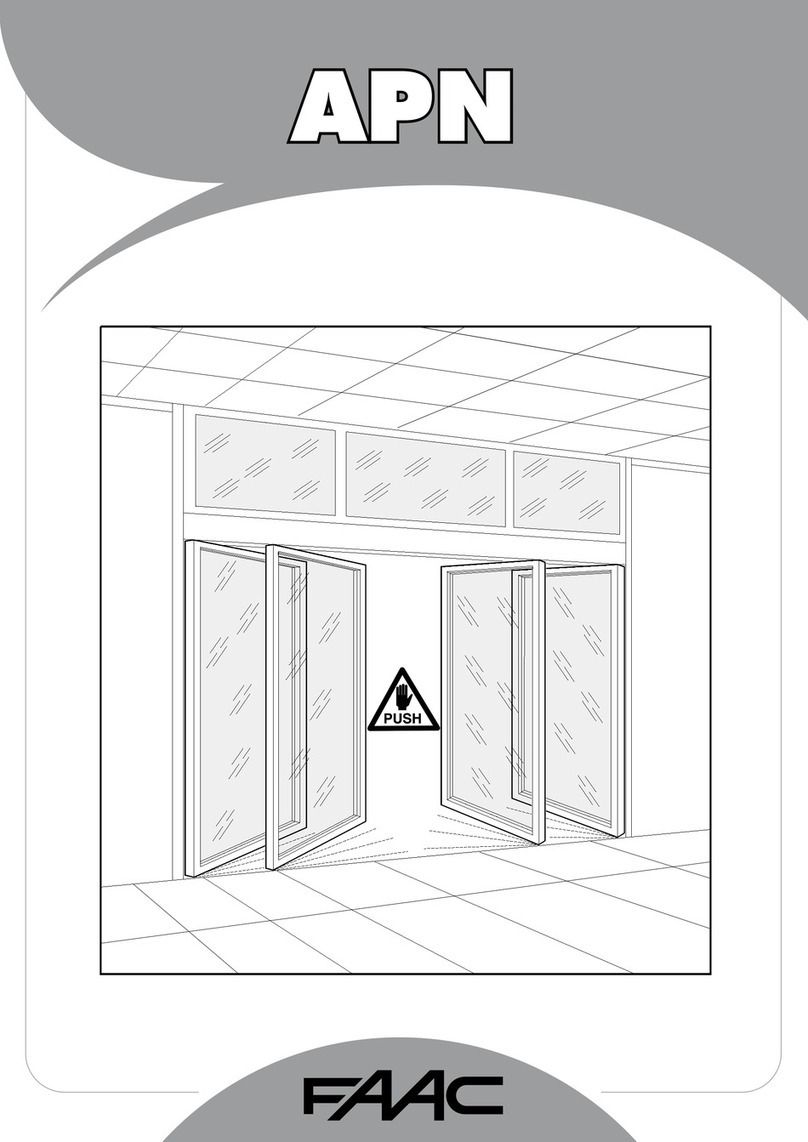

16) I dispositivi di sicurezza (Es.: fotocellule,coste sensibili,ecc...) permet-

tono di proteggere eventuali aree di pericolo da Rischi meccanici di

movimento, come ad Es. schiacciamento, convogliamento,

cesoiamento.

17) Per ogni impianto è indispensabile l’utilizzo di almeno una segnalazio-

ne luminosa (es: FAAC LAMP MINILAMP, ecc.) nonchè di un cartello di

segnalazione fissato adeguatamente sulla struttura dell’infisso, oltre

ai dispositivi citati al punto “16”.

18) FAAC declina ogni responsabilità ai fini della sicurezza e del buon

funzionamento dell’automazione, in caso vengano utilizzati compo-

nenti dell’impianto non di produzione FAAC.

19) Per la manutenzione utilizzare esclusivamente parti originali FAAC.

20) Non eseguire alcuna modifica sui componenti facenti parte il sistema

d’automazione.

21) L’installatore deve fornire tutte le informazioni relative al funziona-

mento manuale del sistema in caso di emergenza e consegnare

all’Utente utilizzatore dell’impianto il libretto d’avvertenze allegato al

prodotto.

22) Non permettere ai bambini o persone di sostare nelle vicinanze del

prodotto durante il funzionamento.

23) Tenere fuori dalla portata dei bambini radiocomandi o qualsiasi altro

datore di impulso, per evitare che l’automazione possa essere

azionata involontariamente.

24) L’Utente utilizzatore deve astenersi da qualsiasi tentativo di riparazio-

ne o d’intervento diretto e rivolgersi solo a personale qualificato.

25) Tutto quello che non è previsto espressamente in queste istruzioni non

è permesso

AVVERTENZE PER L’INSTALLATORE

OBBLIGHI GENERALI PER LA SICUREZZA